�B�ӵ����� 3D��ӡ֮���ڳ��e���ͼ��g(sh��)

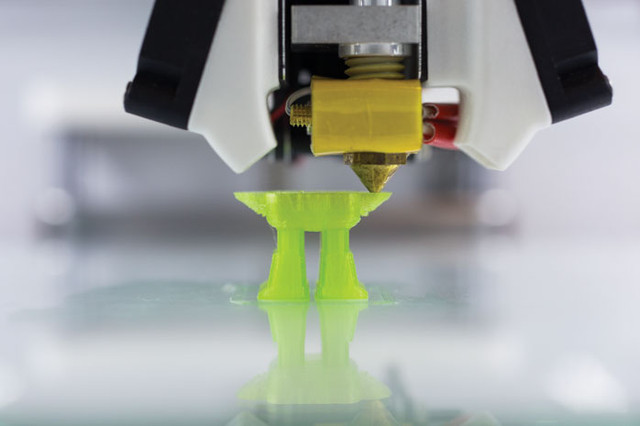

FDM��Fused Deposition Modeling������ȫ�Q�����ڳ��e���ͣ���Ŀǰ��(y��ng)�����V����3D��ӡ���g(sh��)��ԓ���g(sh��)������(gu��)Stratasys��˾�������o(j��)��ʮ���ĩ�l(f��)����1992��ԓ��˾�Ƴ������ϵ�һ�����FDM���g(sh��)��3D��ӡ�C(j��)����(bi��o)־��FDM���g(sh��)���������A�Ρ�2009��FDM�P(gu��n)�I���g(sh��)�������ڣ����N����FDM���g(sh��)��3D��ӡ��˾�_ʼ�������F(xi��n)���ИI(y��)ӭ�����ٰl(f��)չ�ڡ�

�B�ӵ����� 3D��ӡ֮���ڳ��e���ͼ��g(sh��)

��(du��)��3D��ӡ���ԣ��������P(gu��n)�I���ڣ�F(xi��n)DM���g(sh��)·���漰�IJ�����Ҫ�������Ͳ��Ϻ�֧�β��ϣ�����(j��)���g(sh��)���c(di��n)��Ҫ����Ͳ��Ͼ������ڜضȵ͡�ճ�ȵ͡�ճ�Y(ji��)�Ժá��տs��С�����c(di��n)��֧�β���Ҫ������܉����һ���ĸߜء��c���Ͳ��ϲ�����(r��n)������ˮ���Ի��������ԡ������^�͵����� �ضȡ�����(d��ng)��Ҫ�õ����c(di��n)��

FDM��(y��ng)���I(l��ng)��������ģ��������ԭ������������ӹ�����K��;������졢�����ȷ��棬�漰��܇���t(y��)�����������ʘ�����ӵ��I(l��ng)���S�����g(sh��)���M(j��n)����F(xi��n)DM�đ�(y��ng)��߀�ڲ�����չ��

3D��ӡ��늄�(d��ng)��܇

3D��ӡ���t(y��)���þ�

3D��ӡ�Ľ���

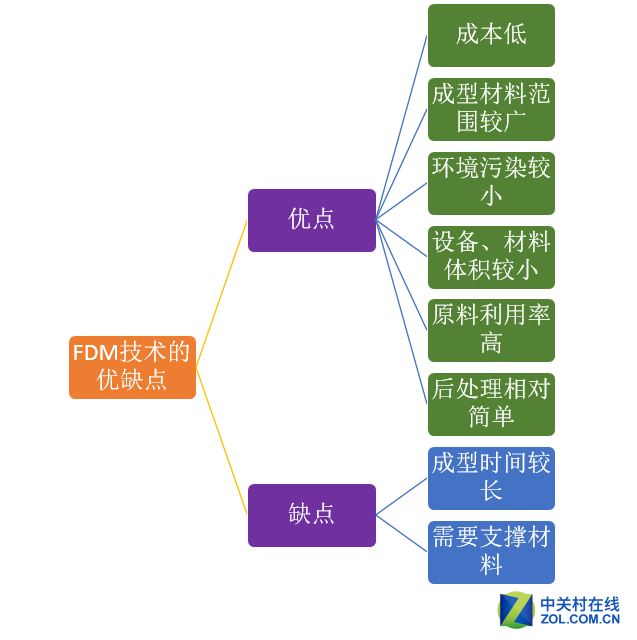

FDM���g(sh��)��(y��u)�c(di��n)�����ɱ��͡����Ͳ��Ϸ����^�V���h(hu��n)����Ⱦ�^С���O(sh��)�估�����w�e�^С��ԭ�������ʸߡ���̎������(du��)��(ji��n)�εȣ�ȱ�c(di��n)�������͕r(sh��)�g�^�L(zh��ng)�����ȵ͡���Ҫ֧�β��ϵȡ�

�c����3D��ӡ���g(sh��)��ȣ�F(xi��n)DM���g(sh��)���漰���⡢�ߜء��߉���Σ�U(xi��n)�h(hu��n)��(ji��)��ͬ�r(sh��)���w�eҲ�^С���dzɱ�����(du��)�^�͵�3D��ӡ���g(sh��)���܉������(y��ng)���ڼ�ͥ���k���ҭh(hu��n)�����S���P(gu��n)�I���g(sh��)�����ĵ��ڣ�F(xi��n)DM�ĸ��N��(y��ng)���I(l��ng)��߀�ڲ�����չ��ǰ��ֵ���ڴ���

2һ��FDM���g(sh��)�śr

һ��FDM���g(sh��)�ĸśr

1��3D��ӡ���g(sh��)·���śr

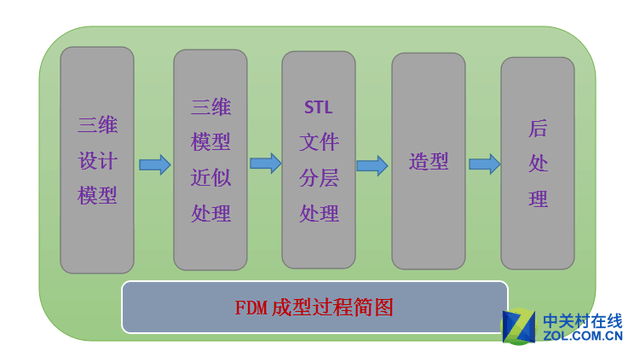

3D��ӡ��3D Printing�����g(sh��)������Ӌ(j��)��C(j��)�����£����ڡ��������족ԭ���� ���w���Ӷѷe�xɢ���ϣ��M(j��n)�����ԭ�ͻ���K�a(ch��n)Ʒ�ij����c����ļ��g(sh��)��ԓ���g(sh��)��Ӌ(j��)��C(j��)���S�O(sh��)Ӌ(j��)ģ�͞��{(l��n)����ͨ�^ܛ�����xɢ�͔�(sh��)�س���ϵ�y(t��ng)����3D��(sh��)�w׃?y��u)����ɂ�(g��)2Dƽ�棬���ü�����������������ۇ���ȷ�ʽ����ĩ�������Բ��ϵ���������M(j��n)�����Ӷѷeճ�Y(ji��)����K�B�ӳ��ͣ��������(sh��)�w�a(ch��n)Ʒ��

3D��ӡ��ˇԭ��

��(j��ng)�^��ʮ��İl(f��)չ��Ŀǰ�ѽ�(j��ng)�_�l(f��)����N3D��ӡ���g(sh��)·�����Ĵ���τ��֞�D�����͡��������ϳ��͡���ۺϳ��ͺ��������͎״�����A(ch��)������Ҫ�������g(sh��)·�������ڳ��e���ͣ�FDM������������ͼ��g(sh��)·����Ҫ����������ۻ����ͣ�EBM�����x���Լ�����Y(ji��)��SLS�������S��ӡ��3DP�����x���ԟ���Y(ji��)��SHS���ȣ���ۺϳ�����Ҫ������̻���SLA������(sh��)�ֹ�̎����DLP�����ۺ���䣨PI�����������g(sh��)���������۸��������켼�g(sh��)��LENS�����۽z���죨FFF���� �ڻ���ģ��MEM�����Ӊ������죨LOM���ȡ�

| 3D��ӡ��Ҫ��(sh��)�F(xi��n)���g(sh��) | ||

| ��� | ���g(sh��) | �������� |

| �D������ | ���ڳ��e��FDM�� | �����Բ��ϣ���PLA��ABS�������ڽ��١���ʳ�ò��� |

| �������ϳ��� | ֱ�ӽ��ټ�����Y(ji��)��DMLS�� | ���κν��ٺϽ� |

| ������۟���EBM�� | ⁺Ͻ� | |

| �x���ԟ���Y(ji��)��SHS�� | �����Է�ĩ | |

| �x���Լ�����Y(ji��)��SLS�� | ���������ϡ����ٷ�ĩ���մɷ�ĩ | |

| ���ڷ�ĩ�������^��ʯ���3D��ӡ��PP�� | ʯ�� | |

| ��ۺϳ��� | ��̻����ͣ�SLA�� | �����ۺ��� |

| ��(sh��)�ֹ�̎�� ��DLP�� | Һ�w��֬ | |

���ڳ��e����FDM��ˇһ���ǟ����Բ��ϣ��Խz���ΑB(t��i)����

����FDM��SLA��LOM��SLS��3DP���������g(sh��)�����ڳ��e����FDM��ˇһ���ǟ����Բ��ϣ��Խz���ΑB(t��i)���ϡ������ڇ��^��(n��i)���ӟ��ۻ������^���������݆�������܉�E�\(y��n)��(d��ng)��ͬ�r(sh��)���ۻ��IJ��ϔD��������Ѹ�����̣����c�܇��IJ������Y(ji��)����̻����ٳ���SLA���ַQ���w��̡�����εȣ���һ�N���ü��������c(di��n)����Һ�B(t��i)������֬ʹ֮�̻��Ŀ��ٳ���ˇ���B�ӌ�(sh��)�w����LOM��ˇ�ǿ���ԭ�ͼ��g(sh��)�о��д����Եļ��g(sh��)֮һ���ǻ��ڼ����иƬ���ϡ����Y(ji��)���Y(ji��)���ӳ��Σ��x���Լ�����Y(ji��)SLS��ˇ���Dz��üt�⼤�������Դ����Y(ji��)��ĩ���ϣ��������Ӷѷe��ʽ�������S�����һ�N���ٳ��μ��g(sh��)��3DP��ˇ�cSLS��ˇ��ƣ����÷�ĩ���ϳ��Σ����մɷ�ĩ�����ٷ�ĩ������ͬ���Dz��Ϸ�ĩ����ͨ�^���Y(ji��)�B�������ģ�����ͨ�^���^��ճ�ӄ�������Ľ��桰ӡˢ���ڲ��Ϸ�ĩ���档

2��FDM�l(f��)չ�v��

���ڳ��e���ͣ�FDM��F(xi��n)used Deposition Modeling���������o(j��)��ʮ���ĩ��������(gu��)Stratasys��˾�l(f��)���ļ��g(sh��)���Ǽ���̻����ٳ��ͣ�SLA���ͯB�ӌ�(sh��)�w ���ٳ���ˇ��LOM�������һ�N��(y��ng)�ñ��^�V����3D��ӡ���g(sh��)·����1992�꣬Stratasys��˾�Ƴ��������ϵ�һ�_(t��i)����FDM���g(sh��)��3D��ӡ�C(j��)������3D �����ߣ�3D Modeler�������@Ҳ��(bi��o)־��FDM���g(sh��)���������A�Ρ�����FDM��ˇ����Ҫ����ϵ�y(t��ng)֧�֣����Ͳ��϶���ABS��PLA�ȟ����Բ��ϣ�����ԃr(ji��)���^�ߣ������漉(j��)3D��ӡ�C(j��)�V�����õļ��g(sh��)·����

̫���r(sh��)���LJ�(gu��)��(n��i)���漉(j��)3D��ӡ�C(j��)�Ĵ�����I(y��)

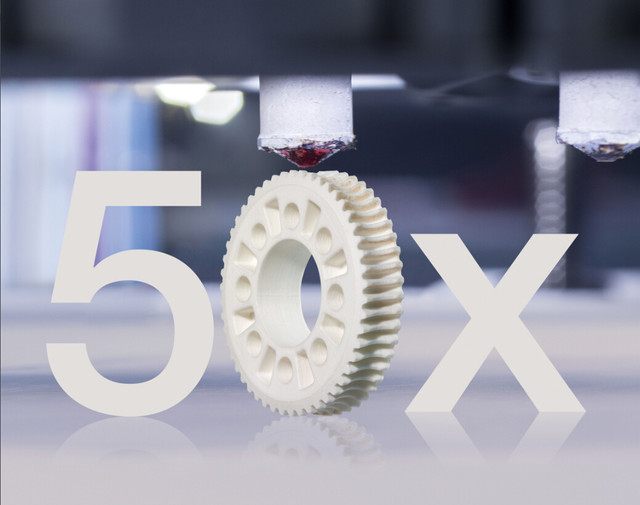

��(gu��)��(n��i)���棬��(du��)��FDM���g(sh��)���о�����������A��W(xu��)�����������A�пƴ�Ȏ�����Ч�M(j��n)�У����У����A��W(xu��)�ٵ���I(y��)��2000���Ƴ��˻���FDM���g(sh��)������3D��ӡ�C(j��)�������Ҳӿ�F(xi��n)������̫���r(sh��)�����������R���S�ȶ�Ҍ�3D��ӡ�C(j��)���g(sh��)�̘I(y��)������I(y��)��

2009��FDM�P(gu��n)�I���g(sh��)�����^�ڣ�����FDM��3D��ӡ��˾�_ʼ�������F(xi��n)���ИI(y��)Ҳӭ���˿��ٰl(f��)չ�ڣ����P(gu��n)�O(sh��)��ijɱ����ۃr(ji��)Ҳ������ͣ���(sh��)��(j��)�@ʾ����������֮�����漉(j��)FDM��ӡ�C(j��)�ij��^1�f��Ԫ�½����װ���Ԫ���N�۔�(sh��)��Ҳ�Ď�ǧ�_(t��i)���������f�_(t��i)��

3��FDM��ˇԭ��

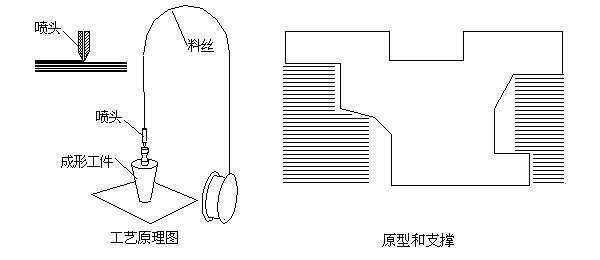

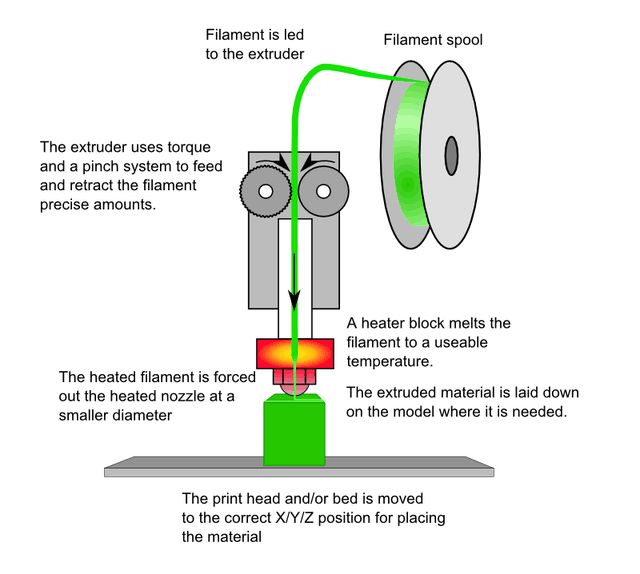

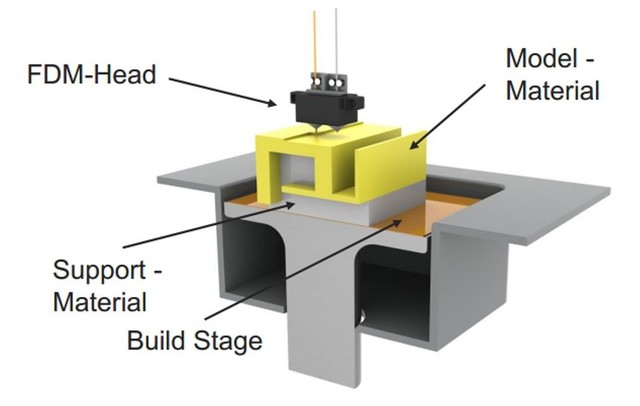

FDM�Ĺ���ԭ���nj��z��ԭ��ͨ�^�ͽz����������ۇ��^��Ȼ���ڇ��^��(n��i)���ӟ��ڻ�������X�������^�����������݆�������܉�E�\(y��n)��(d��ng)����������(d��ng)��B(t��i)�IJ����͵�ָ��λ�ò���K���̣�ͬ�r(sh��)�c�܇�����ճ�Y(ji��)���x���Ե������ڻ��c���w����K�γɳ�Ʒ��

FDM�����^�̺�(ji��n)�D

һ����ɵ�FDM����ϵ�y(t��ng)����Ӳ��ϵ�y(t��ng)��ܛ��ϵ�y(t��ng)��Ӳ��ϵ�y(t��ng)��Ҫָ3D��ӡ�C(j��)������һ�_(t��i)����FDM���g(sh��)��3D��ӡ�C(j��)��������ƽ�_(t��i)���ͽz�b�á��ӟᇊ�^����(ch��)�z�O(sh��)��Ϳ����O(sh��)����ֽM�ɡ�

3����FDMϵ�y(t��ng)����

����FDMϵ�y(t��ng)����

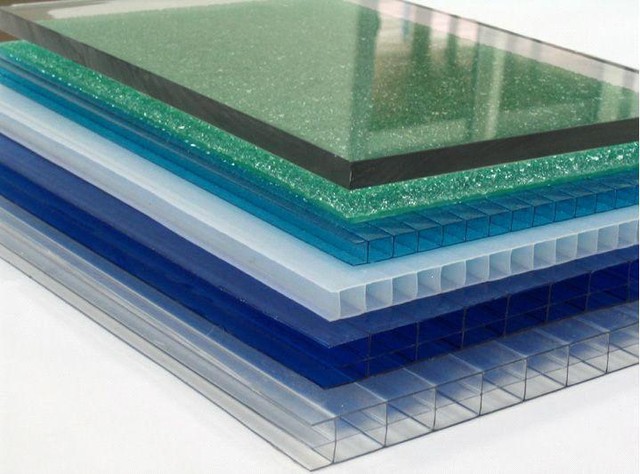

������3D��ӡ���g(sh��)���P(gu��n)�I���ڣ���(du��)��FDM���fҲ�����⣬F(xi��n)DMϵ�y(t��ng)�IJ�����Ҫ�������Ͳ��Ϻ�֧�β��ϣ����Ͳ�����Ҫ������Բ��ϣ�����ABS��PLA���������z��ʯϞ�ȣ�֧�β���Ŀǰ��Ҫ��ˮ���Բ��ϡ�

1�����Ͳ���

���Ͳ���������FDM���g(sh��)��(sh��)�F(xi��n)3D��ӡ���d�w����(du��)��ճ�ȡ����ڜضȡ�ճ�Y(ji��)�ԡ��տs�ʵȷ�������^�ߵ�Ҫ���wҪ�����£�

| FDM���g(sh��)��(du��)���Ͳ��ϵ�Ҫ�� | ||

| ���� | ���wҪ�� | ԭ�� |

| ճ�� | �� | ���ϵ�ճ�ȵͣ�����(d��ng)�Ժã�������С�������ڲ�������D�������ϵ�����(d��ng)�Բ��Ҫ�ܴ���ͽz�������ܔD������(hu��)���Ӈ��^�Ć�ͣ푑�(y��ng)�r(sh��)�g���Ķ�Ӱ푳��;��ȡ� |

| ���ڜض� | �� | ���ڜضȵͿ���ʹ�������^�͜ض��D������������߇��^������(g��)�C(j��)еϵ�y(t��ng)�ĉ��������Ԝp�ٲ����ڔD��ǰ��Ĝز�p�ٟᑪ(y��ng)�����Ķ����ԭ�͵ľ��ȡ� |

| ճ�Y(ji��)�� | �� | FDM��ˇ�r(sh��)���ڷ������һ�N��ˇ�����c��֮�g�����������(qi��ng)������ĵط���ճ�Y(ji��)�ԺÉěQ������������Ժ�ď�(qi��ng)�ȣ�ճ�Y(ji��)���^�ͣ��Еr(sh��)�ڳ����^������ᑪ(y��ng)����(hu��)��Ɍ��c��֮�g���_�ѡ� |

| �տs�� | С | ���ڔD���r(sh��)�����^��(n��i)����Ҫ����һ���ĉ������܌���������D�����D������Ͻzһ���(hu��)�l(f��)��һ���̶ȵ���Û����������տs�ʌ�(du��)�������^���У���(hu��)��ɇ��^�D���IJ��Ͻzֱ���c��������xֱ�����̫��Ӱ푲��ϵij��;��ȣ�F(xi��n)DM���Ͳ��ϵ��տs�ʌ�(du��)�ض�̫���У���t��(hu��)�a(ch��n)������N�����_�ѡ� |

���Y(ji��)������F(xi��n)DM��(du��)���Ͳ��ϵľ��wҪ�������ڜضȵ͡�ճ�ȵ͡�ճ�Y(ji��)�Ժá��տs��С������(j��)�������ԣ�Ŀǰ�Ј�(ch��ng)����Ҫ��FDM���Ͳ��ϰ��� ABS��PC��PP�� PLA���ϳ����z�ȡ�

ABS���ϡ�ABS�DZ�ϩ��-����ϩ-����ϩ����������ϳɘ�֮֬һ�����п��_���ԡ��͟��ԡ��͵͜��ԡ��ͻ��W(xu��)ˎƷ�Լ�늚����܃�(y��u)����߀�����ӹ�����Ʒ�ߴ緀(w��n)�����������Ժõ����c(di��n)������Ϳ�b����ɫ��߀�����M(j��n)�б��懊僽��١��僡����ӡ��ቺ��ճ�ӵȶ��μӹ����V����(y��ng)���ڙC(j��)е����܇�����������x���x���������ͽ����ȹ��I(y��)�I(l��ng)����һ�N��;�O�V�ğ����Թ������ϡ�

ABS����

����һ�N��;�V���ĺϳɘ�֬��ABS�r(ji��)����ҪӰ����؞��(gu��)�Hԭ�̓r(ji��)���ڇ�(gu��)�Hԭ�̓r(ji��)����m(x��)���ԣ�ABS�r(ji��)��Ҳ���F(xi��n)�µ���2015���ԁ�ABS���r(ji��)��12451Ԫ/�����^2015����r(ji��)�µ�14%���A(y��)Ӌ(j��)���ڃ�(n��i)ABS�r(ji��)����y���F(xi��n)�ϝq���Ěv�����r����ABS���r(ji��)��15000Ԫ/�����ҡ�

PC���ϡ�PC����̼�������Ƿ�����к���̼�������ĸ߷��Ӿۺ������(j��)�����ĽY(ji��)��(g��u)�ɷ֞�֬���塢�����塢֬����-������ȶ�N��ͣ����иߏ���ϵ��(sh��)���ߛ_��(qi��ng)�ȡ�ʹ�Üضȷ����V���߶����Լ�����Ⱦɫ�ԡ������տs�ʵ͡��ߴ簲�������á���ƣ���Լѡ��ͺ��Լѡ�늚����ԃ�(y��u)���oζ�o��(du��)���w�o�������l(w��i)����ȫ�����c(di��n)�������ڹ�P����܇���k���O(sh��)�䡢���w�����b���t(y��)ˎ����������Ĥ�ȶ���(g��)�I(l��ng)��

PC���Ͼ��иߏ���ϵ��(sh��)���ߛ_��(qi��ng)�ȡ�ʹ�Üضȷ����V���߶����Ե����c(di��n)

PC���ϵĹ�P

�S���a(ch��n)�ܵIJ����U(ku��)����PC�r(ji��)���������w�ϳ��µ�څ��(sh��)��2015���ԁ���������������Ļ�ů��PC���r(ji��)��19250Ԫ/�����^ȥ��ͬ���ϝq8%���ң��Ľ��������r����2010���ԁ� PC���r(ji��)��19650Ԫ/����

PP���ϡ�PP���۱�ϩ�����ɱ�ϩ�ۺ϶��Ƶõ�һ�N�����Ԙ�֬����o�����oζ���ܶ�С����(qi��ng)�ȡ����ȡ�Ӳ���͟��Ծ���(y��u)�ڵ͉�����ϩ,����100������ʹ �á��������õĽ�����ܺ��l�^�����Ҳ��ܝ��Ӱ푣����ؕ͜r(sh��)׃�࣬����ĥ�����ϻ����m������һ��C(j��)е��������g����ͽ^���������Ҋ���ᡢ�A���ЙC(j��)�܄���(du��)�����������ã�������ʳ�ߡ�

PP���ϟo�����oζ���ܶ�С���������õĽ�����ܺ��l�^����

2015���ԁ����ڇ�(gu��)�Hԭ�̓r(ji��)����m(x��)���Ա����£�PPʧȥ�ɱ�֧�Σ��r(ji��)�������»���2015���ԁ����r(ji��)��10196Ԫ/�����^2014����r(ji��)�µ�14%���y(t��ng)Ӌ(j��)�@ʾ��2006���ԁ�PP���r(ji��)��12120Ԫ/����

PLA���ϡ�PLA�������ᣬ��᷀(w��n)���Ժã��кõĿ��܄��ԣ����ö�N��ʽ�M(j��n)�мӹ�����D�������z���p�S���죬ע�䴵�ܡ��ɾ������ƳɵĮa(ch��n)Ʒ�������オ���⣬���������ԡ���ɶȡ����ԡ��ָк��͟��Ժã�߀����һ�����;��ԡ���ȼ�ԺͿ������ԣ������;ʮ�֏V�������������b���ϡ��w�S�ͷǿ�����ȣ�Ŀǰ��Ҫ���ڷ��b�����I(y��)���t(y��)���l(w��i)�����I(l��ng)��

PLA���ϟ᷀(w��n)���Ժã��кõĿ��܄���

ĿǰPLA���r(ji��)�� 21000Ԫ/�����ң���r(ji��)�����ABS��PC��PP��ʯ��·���������ϣ�ԭ���Ǿ�����ԭ�ρ����������r(n��ng)��������l(f��)�ͣ��ɱ�����(du��)�^�ߣ�Ҳ��?y��n)���ˣ���h(hu��n)���Ѻó̶��^�ߡ�

�ϳ����z���ϡ����˅^(q��)�e����Ȼ���z���y(t��ng)һ���û��W(xu��)�����˹��ϳɵ����z�Q��ϳ����z���܉���Ч���a(b��)��Ȼ���z�a(ch��n)������Ć��}���ϳ����zһ���������ϲ�����Ȼ���zȫ�棬�������иߏ��ԡ��^���ԡ������ԡ����͡��ߜػ�͜ص����ܣ�����V����(y��ng)���ڹ��r(n��ng)�I(y��)����(gu��)������ͨ���ճ������С�

֧�β��ϡ����˼�x����3D��ӡ�^���Ќ�(du��)���Ͳ�����֧�����õIJ��֣��ڴ�ӡ��ɺ�֧�β�����Ҫ�M(j��n)�Є��x�����ҲҪ�������һ�������ܣ�Ŀǰ���õ�֧�β���һ���ˮ���Բ��ϣ�����ˮ���܉��ܽ⣬����x�����w����Ҫ�����±���

| FDM���g(sh��)��(du��)֧�β��ϵ�Ҫ�� | ||

| ���� | ���wҪ�� | ԭ�� |

| �͜��� | �ߜ� | ����֧�β���Ҫ�c���Ͳ�����֧�����Ͻ��|������֧�β��ϱ���܉���ܳ��Ͳ��ϵĸߜأ��ڴ˜ض��²��a(ch��n)���ֽ��c�ڻ��� |

| �c���Ͳ��ϵ��H���� | �c���Ͳ��ϲ�����(r��n) |

֧�β����Ǽӹ��в�ȡ���o���ֶΣ��ڼӹ��ꮅ���횳���������֧�β����c���Ͳ��ϵ��H���Բ���(y��ng)̫�á� |

| �ܽ��� | ����ˮ���Ի��������� | ��(du��)�ھ��к�(f��)�s�ă�(n��i)ǻ����϶��ԭ�ͣ����˱��ں�̎������ͨ�^֧�β�����ij�NҺ�w���ܽ��ȥ֧�Ρ����ڬF(xi��n)��FDMʹ�õij��Ͳ���һ����ABS�������ϣ�ԓ����һ������ܽ����ЙC(j��)�܄��У����Բ���ʹ���ЙC(j��)�܄���Ŀǰ�����_�l(f��)��ˮ����֧�β��ϡ� |

| ���ڜض� | �� | �����^�͵����ڜضȿ���ʹ�������^�͵ĜضȔD������߇��^��ʹ�É����� |

| ����(d��ng)�� | �� | ����֧�β��ϵij��;���Ҫ�ߣ�������ߙC(j��)���Ē����ٶȣ�Ҫ��֧�β��Ͼ��кܺõ�����(d��ng)�ԣ�����(du��)���ԣ���(du��)��ճ�Կ��Բ�һЩ�� |

���Y(ji��)������F(xi��n)DM��(du��)֧�β��ϵľ��wҪ�����܉����һ���ĸߜء��c���Ͳ��ϲ�����(r��n)������ˮ���Ի��������ԡ������^�͵����ڜضȡ�����(d��ng)��Ҫ�õȡ�

4����FDM���g(sh��)�đ�(y��ng)��

����FDM���g(sh��)�đ�(y��ng)��

����(j��)��(gu��)�H3D��ӡ���^��ͬ�r(sh��)Ҳ��FDM�l(f��)���ߵ�Stratasys��˾�Y���@ʾ��F(xi��n)DM��(y��ng)���I(l��ng)��������ģ��������ԭ������������ӹ�����K��;������졢�����ȷ��棬�漰��܇���t(y��)�����������ʘ�����ӡ��������I(l��ng)��

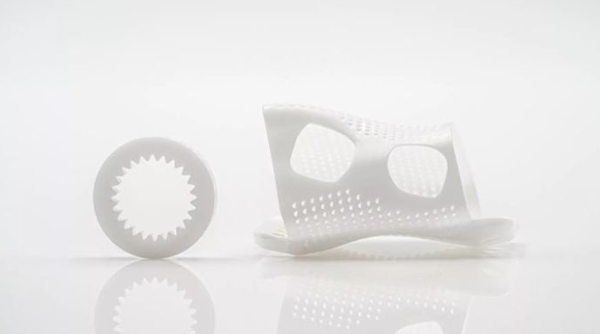

1�����ģ

���ģ�đ�(y��ng)����Ҫ�漰����ģ�͡����w���̌W(xu��)�о����Ј�(ch��ng)�I(y��ng)�N���O(sh��)Ӌ(j��)���档

3D��ӡ����ģ��

������ģ��Ӌ(j��)��C(j��)ģ�M�ڹ����O(sh��)Ӌ(j��)�ͽ����I(l��ng)���ѽ�(j��ng)��(y��ng)���˺��L(zh��ng)һ�Εr(sh��)�g�����ǣ�������ҕ���Ă��y(t��ng)������ʹ��ľ�Ļ���ĭ�����������ĵȱ���ģ�͡��@ʹ�ý��������Կ��������ڌ�(sh��)�H���g����δ������Լ��Ƿ�����κο��Ը����Ć��}����3D��ӡ�Y(ji��)����Ӌ(j��)��C(j��)ģ�M�ľ��_�Ժ͵ȱ���ģ�͵��挍(sh��)�ԣ��܉���Ч�����O(sh��)Ӌ(j��)�ɱ����_�l(f��)�r(sh��)�g��ͬ�r(sh��)ͨ�^�ȱ�����ģ�Ϳ��Ԍ�(du��)�����M(j��n)�и��������Ӱ�ȫ�Ժͺ����ԡ�

3D��ӡ�������w���̌W(xu��)���I�P

���w���̌W(xu��)�O(sh��)Ӌ(j��)�����_�����w���̌W(xu��)�O(sh��)Ӌ(j��)��(du��)�A(y��)���܂��Լ��ӏ�(qi��ng)����Ч�ʱز����١�3D��ӡ��ģ�����S���_�l(f��)�������g�͌�(du��)���w���̌W(xu��)�����M(j��n)�о��_�y(c��)ԇ��ͨ�^3D��ӡ���g(sh��)���O(sh��)Ӌ(j��)�ˆT���Ԅ�(chu��ng)���������ģ�ͣ��٬F(xi��n)�a(ch��n)Ʒÿ��(g��)�Ϊ�(d��)�������������ԡ��ڶ�Μy(c��)ԇ�������g���Ԍ�(du��)�����M(j��n)���ģ��Ķ���(sh��)�F(xi��n)�ڌ��a(ch��n)Ʒȫ��Ͷ�����a(ch��n)ǰ��(du��)�����w���̌W(xu��)�����M(j��n)�Ѓ�(y��u)����

3D��ӡ�W˹��С����

�Ј�(ch��ng)�I(y��ng)�N���O(sh��)Ӌ(j��)������FDM���g(sh��)��(g��u)����ģ�Ϳ����M(j��n)�д�ĥ�����ᡢ������t���Ķ��_(d��)���c�®a(ch��n)Ʒ��K���^һ�µ�Ŀ�ġ�FDMʹ�����a(ch��n)��(j��)�ğ������ϣ����ģ�Ϳ��ԫ@���c��K�a(ch��n)Ʒһ�ӵ������Ժ�ʹ�ø��ܡ�

2��������ԭ������

�ڮa(ch��n)Ʒ�O(sh��)Ӌ(j��)���ڣ���������FDM���g(sh��)���٫@�îa(ch��n)Ʒԭ�ͣ���ͨ�^FDM���g(sh��)�@�õ�ԭ�ͱ��������ߜء��ͻ��W(xu��)���g�����ܣ��܉�ͨ�^ԭ���M(j��n)�и��N���ܜy(c��)ԇ���Ը��M(j��n)��K�Įa(ch��n)Ʒ�O(sh��)Ӌ(j��)����(sh��)�����s���ˮa(ch��n)Ʒ���O(sh��)Ӌ(j��)�����a(ch��n)�ĕr(sh��)�g��

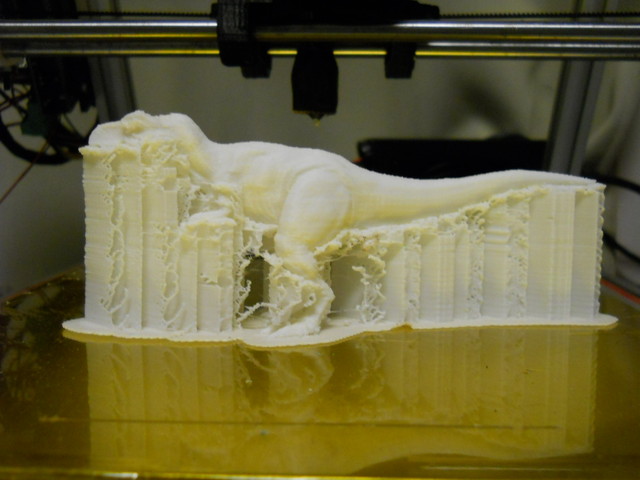

3������ӹ�

����FDM���g(sh��)���Բ��ø����ܵ����a(ch��n)��(j��)�e���ϣ������ں̵ܶĕr(sh��)�g��(n��i)�����(bi��o)��(zh��n)���ߣ������M(j��n)��С�������a(ch��n)��ͨ�^С�������a(ch��n)����ʹ���c��K�a(ch��n)Ʒ��ͬ�����̺Ͳ��ρ턓(chu��ng)��ԭ�ͣ����ڵȴ���Kģ�ߏ�܇�g�l(f��)�����ص�ͬ�r(sh��)�����Ɍ��®a(ch��n)Ʒ���С�

4����K��;���

FDM���g(sh��)������I(y��)��������á���(w��n)�������؏�(f��)ʹ�õIJ������侫�ȿ�����ע�ܳ��Σ�����ʹ�ö�N�����Բ��ϣ�ͨ�^FDM���g(sh��)�������̿���ץס����С�������졢������K��;������S�Ԅ�(d��ng)���ęC(j��)��(hu��)��

5��FDM��(y��ng)��

�S�﹫˾����FDM���g(sh��)����ĸģ

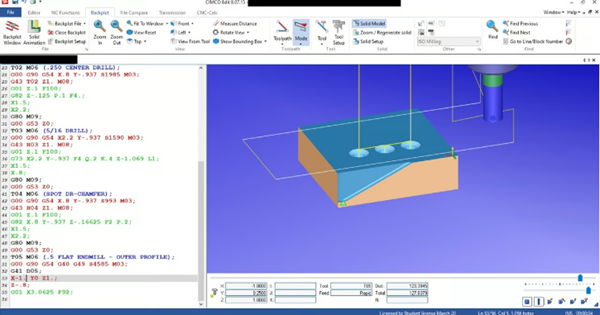

�S�﹫˾����FDM��ˇ�����҂�(c��)�R֧�ܺ��Ă�(g��)�T���ֵ�ĸģ��ͨ�^����ģ���g(sh��)�����a(ch��n)Ʒ��ȡ�����y(t��ng)��CNC��ģ��ʽ��ʹ��2000 Avalon܇�͵�����ɱ��@�����ͣ��҂�(c��)�R֧��ģ�߳ɱ�����20�f��Ԫ���Ă�(g��)�T����ģ�߳ɱ�����30�f��Ԫ��FDM��ˇ�ѽ�(j��ng)���S�﹫˾���I܇���췽�湝(ji��)ʡ��200�f��Ԫ��

����(gu��)Mizunos��˾����FDM���g(sh��)�����®a(ch��n)Ʒĸģ

Mizuno�����������ľC�����w����Ʒ���칫˾����˾Ӌ(j��)���_�l(f��)һ���µĸߠ�����U��ͨ����Ҫ13��(g��)�µĕr(sh��)�g��FDM�đ�(y��ng)�ô��s�����@��(g��)�^�̣��O(sh��)Ӌ(j��)�����¸ߠ������^��FDM��������Ѹ�ٵصõ�������Ҋ���M(j��n)���ģ����ӿ��������A�ε��O(sh��)Ӌ(j��)�(y��n)�C��һ���O(sh��)Ӌ(j��)���ͣ�F(xi��n)DM����������ABSԭ�;Ϳ�������ӹ�����(zh��n)��CNC�C(j��)�����M(j��n)�����ĸģ�ļӹ����µĸߠ�����U����(g��)�_�l(f��)������7��(g��)��(n��i)��ȫ����ɣ��s����40%�ĕr(sh��)�g��Ŀǰ��F(xi��n)DM����ԭ�ͼ��g(sh��)�ѳɞ�Mizuno����(gu��)��˾�ڮa(ch��n)Ʒ�_�l(f��)�^������Q�������õĽM�ɲ��֡�

FDM���g(sh��)�ڸ�����܇��˾�еđ�(y��ng)��

����܇�T�r��

���ع�˾������Ҫ�������r�壬��(d��ng)������һ�S����һ�S���\(y��n)ݔ�^���У��r������֧�Ρ����_�ͷ��o(h��)���r���ǰ�������(j��)�����Ď��Π����׃�����ع�˾һ���gҪ����һϵ�е��r�壬һ��أ�ÿ�N�r�����Ҫ���M(f��i)��ǧ�f��Ԫ��12�ܕr(sh��)�g���������ģ�ߡ����r���ע����ʧģ��(li��n)�Ϲ�˾�x�����a(ch��n)��������Ϟ��ģ����FDM�������������ڃH3�졣���g�����С�ĵęz�(y��n)Ϟ��ģ�ijߴ磬�y(c��)��ģ���տsڅ�o�������T��ʯϞ?z��i)�����A2�ģ��ԓ̎���^�̌����M(f��i)һ�ܕr(sh��)�g��ģ�߽���܇������棬�����ľ���ˮƽ���Ա�C(j��)е�ӹ���ԓģ����ģ�ߺ��O(sh��)Ӌ(j��)���пՅ^(q��)���Ԝp����������пՅ^(q��)���뻯�W(xu��)ճ�Y(ji��)�ɡ��H��5�ܕr(sh��)�g��һ���ԭ���ɱ�������������ģ�����ٿ����a(ch��n)3�f���r�塣����FDM��ˇ������܇��˾���s�����\(y��n)ݔ�����r����������ڣ����@�������������ɱ���

5�ġ�FDM���g(sh��)��(y��u)ȱ�c(di��n)

�ġ�FDM���g(sh��)��(y��u)ȱ�c(di��n)

�c����3D��ӡ���g(sh��)·����ȣ�F(xi��n)DM���гɱ��͡�ԭ�ϏV���ȃ�(y��u)�c(di��n)��ͬ�Ӵ��ڳ��;��ȵ͡�֧�β����y�Ԅ��x�����c(di��n)����������(ji��n)Ҫ������

FDM���g(sh��)�ă�(y��u)ȱ�c(di��n)

1�����еă�(y��u)�c(di��n)

�ɱ��͡�FDM���g(sh��)�����ü��������O(sh��)���\(y��n)�I(y��ng)�S�o(h��)�ɱ��^�ͣ�������Ͳ��� Ҳ���� ABS��PC �Ȯa(ch��n)�ù������ϣ��ɱ�ͬ���^�ͣ����Ŀǰ���漉(j��)3D��ӡ�C(j��)�����FDM���g(sh��)·����

���Ͳ��Ϸ����^�V��ͨ�^���������҂�֪����ABS��PLA��PC��PP �ȟ����Բ��Ͼ�������FDM·���ij��Ͳ��ϣ��@Щ���dz�Ҋ�Ĺ������ϣ�����ȡ�ã��ҳɱ��^�͡�

�h(hu��n)����Ⱦ�^С��������(g��)�^����ֻ�漰���ܲ��ϵ����ں����̣������^����]��3D��ӡ�҃�(n��i)�M(j��n)�У��Ҳ��漰�ߜء��߉����]���ж��к����|(zh��)�ŷţ���ˣ��h(hu��n)���Ѻó̶��^�ߡ�

�O(sh��)�䡢�����w�e�^С������FDM·����3D��ӡ�C(j��)�O(sh��)���w�e�^С�����IJ�Ҳ�dzɾ��Ľz�ģ����ڰ��\(y��n)���m�����k���ҡ���ͥ�ȭh(hu��n)����

ԭ�������ʸߡ��]��ʹ�û���ʹ���^���ЏU���ij��Ͳ��Ϻ�֧�β��Ͽ����M(j��n)�л��գ��ӹ������ã��܉���Ч���ԭ�ϵ�����Ч�ʡ�

��̎������(du��)��(ji��n)�Ρ�Ŀǰ���õ�֧�β��϶���ˮ���Բ��ϣ����x�^�麆(ji��n)�Σ����������g(sh��)·����̎������߀��Ҫ�M(j��n)�й̻�̎������Ҫ�����o���O(sh��)�䣬F(xi��n)DM�t����Ҫ��

2�����ڵ�ȱ�c(di��n)

���͕r(sh��)�g�^�L(zh��ng)�����ڇ��^�\(y��n)��(d��ng)�ǙC(j��)е�\(y��n)��(d��ng)�������^�����ٶ��ܵ�һ�������ƣ����һ����͕r(sh��)�g�^�L(zh��ng)�����m��������Ͳ�����

��Ҫ֧�β��ϡ��ڳ����^������Ҫ����֧�β��ϣ��ڴ�ӡ��ɺ�Ҫ�M(j��n)�Є��x����(du��)��һЩ��(f��)�s��(g��u)�����f�����x����һ�������y�����⣬�S�����g(sh��)���M(j��n)����һЩ����3D��ӡ�S���ѽ�(j��ng)�Ƴ��˲���Ҫ֧�β��ϵęC(j��)�ͣ�ԓȱ�c(di��n)���ڱ��˷���

3���c����3D��ӡ���g(sh��)�Č�(du��)��

FDM���g(sh��)���m���ڌ�(du��)����Ҫ�ߵ����漉(j��)3D��ӡ�C(j��)

�cSLA��LOM��SLS �ȳ���3D��ӡ���g(sh��)��ȣ�F(xi��n)DM�����Լ������c(di��n)�����w���f��F(xi��n)DM���g(sh��)�m���ڌ�(du��)����Ҫ�ߵ����漉(j��)3D��ӡ�C(j��)�������ƏV���Ј�(ch��ng)���gҲ�^��

���Y(ji��)�cչ��

�����ڼӹ��^���в��漰���⼼�g(sh��)�����w�O(sh��)���w�e�^С���IJī@ȡ�^�����ף���ӡ�ɱ�Ҳ����(du��)�^�ͣ����FDM���g(sh��)·��������(g��)�˵�3D��ӡ�C(j��)�����x���g(sh��)��ͨ�^����FDM���g(sh��)��3D��ӡ�C(j��)���O(sh��)Ӌ(j��)�ˆT�����ں̵ܶĕr(sh��)�g��(n��i)�O(sh��)Ӌ(j��)���������a(ch��n)Ʒԭ�ͣ���ͨ�^��(sh��)�w��(du��)�a(ch��n)Ʒԭ���M(j��n)�и��M(j��n)���c���y(t��ng)��Ӌ(j��)��C(j��)��ģ��ȣ��܉��挍(sh��)�Č���(sh��)��չ�F(xi��n)���O(sh��)Ӌ(j��)�ˆT����ǰ��ͬ�r(sh��)FDM���g(sh��)Ҳ�����ڸ��N�Ċʄ�(chu��ng)���I(l��ng)���ЏV����(y��ng)�ã��܉�M���˂���(du��)һЩ�a(ch��n)Ʒ�Ă�(g��)�Ի����Ʒ���(w��)���S����������ˮƽ����ߣ��@�N���������ӡ�ͬ�r(sh��)����FDM���g(sh��)�����ѽ�(j��ng)���ڣ������e�ƏV�ѽ�(j��ng)�������ϵK������҂��A(y��)Ӌ(j��)����FDM���g(sh��)·����3D��ӡ�C(j��)���e�����漉(j��)3D��ӡ�C(j��)���Ј�(ch��ng)���g���������ӡ�

(؟(z��)�ξ���admin)

��һƪ��1.5�fһ�v �ɸ��Q3D��ӡ����������܇

- ��3D��ӡ̫�������?q��)��ɞ�������Դ�Ľ�Q

- ����θ���3D��ӡ�IJģ�PLA��ABS��������

- ��ʲô��G���a��

- ���P(gu��n)��3D��ӡ����������P(gu��n)֪�R(sh��)

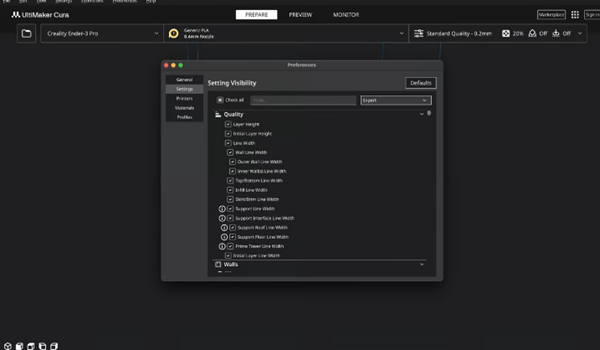

- �� Cura��һ���O(sh��)�ã���ʼ�Ӻ�(ji��n)�ν��

- ��һ���˽�3D��ӡˮ���z

- ���錚���3D��ӡ���K�Oָ�ρ��ˣ�Ո(q��ng)�պ�

- ��Ϟ�������3D��ӡ���K�Oָ�ρ��ˣ�Ո(q��ng)��

- �����������ˮ3D��ӡ����

- ���ؿ���3D��ӡ֧�ΨC�K�Oָ��

- ����Ҋ���N3D��ӡ���g(sh��)��FDM��SLS��SLA��

- ��SLM 3D��ӡ��ˇ��ԭ�������c(di��n)����(y��ng)��

- ������3D��ӡ���g(sh��)֮�T��ɰ��3D��ӡ

- ����̻�3D��ӡ�C(j��)��ʹ�õĹ�����֬������

- ���҇�(gu��)3D��ӡ��I(y��)����Щ��

- ��3D��ӡ�C(j��)ُ(g��u)�Iָ�ϣ�����x����m��3D��

- ��SLA 3D��ӡ��ˇ��ԭ�������c(di��n)����(y��ng)��

- �����ώ��̴�����D(zhu��n)��̻�3D��ӡ --�\ՄS

- ��ʲô��3MF������STL��ʽ�Æ

- ���������˽�N�Ҋ��3D��ӡ����

3D��ӡ̫�������?q��)��ɞ��?/a>

3D��ӡ̫�������?q��)��ɞ��?/a> ��θ���3D��ӡ�IJģ�PLA

��θ���3D��ӡ�IJģ�PLA ʲô��G���a��

ʲô��G���a�� �P(gu��n)��3D��ӡ����������P(gu��n)֪

�P(gu��n)��3D��ӡ����������P(gu��n)֪ Cura��һ���O(sh��)�ã���ʼ��

Cura��һ���O(sh��)�ã���ʼ�� һ���˽�3D��ӡˮ���z

һ���˽�3D��ӡˮ���z 6�N�Ĵ���ȥ��3D

6�N�Ĵ���ȥ��3D 2023��������M(f��i)3D

2023��������M(f��i)3D FDM�IJ�PLA�cABS

FDM�IJ�PLA�cABS �l������õ�ģ��

�l������õ�ģ�� 10�N��õ�FDM

10�N��õ�FDM