揭開金屬增材制造技術的面紗(3)

鋁合金

熔點較低,快速熔凝過程中溫度梯度相對較小,容易加工成型且成形件不易變形開裂,但是易氧化、具有高反射性和導熱性等特性。目前對于鋁合金更多的是基于SLM的研究與應用。

鎂合金

最輕的結構合金,由于其特殊的高強度和阻尼性能,在諸多應用領域具有替代鋼和鋁合金的可能。另外具有原位降解性、優異的生物相容性等特點,在生物醫療行業比傳統合金更有應用前景。

其它合金

還包括硬質合金、鈷鉻合金、以及Cu-Su、WNi、Ni-Al和Nb-Ti-Si等金屬間化合物材料和一些梯度材料。

金屬增材制造技術的應用

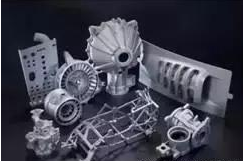

成形傳統制造難度大的零件

在制造領域,有些零部件形狀復雜、制備周期長,應用傳統鑄造鍛造工藝生產不出來或損耗較大。而金屬增材制造技術則可以快速制造出滿足要求的零部件,并具有加工周期短、制造成本低、無需工裝和模具等優勢。

通過金屬3D打印的異型水路模具設計時間減少了75%、制造端人力節省了50%、射出模具生產周期縮短了14%、制造費用降低了16%等。

制備高成本材料零件

金屬材料是制造領域必不可少的重要材料,但是在實際的加工過程中,卻存在著不少問題,例如鈦合金、高溫合金、超高強度鋼等材料難加工、加工成本高、材料利用率低,加工周期長等。

美國最大的航空發動機制造公司之一普惠公司應用增材制造技術用于發動機的鎳基合金和鈦合金部件的研制,結果顯示:不但獲得了與當前材料一致的性能,大大縮短了制造周期,提升了復雜幾何結構的制造精度;而且原材料消耗降低了50%,并將發動機的BTF比(原材料質量與部件最終質量之比)從傳統工藝的20:1降低到2:1以下,有效的提高了部件的質量和降低了制造成本。

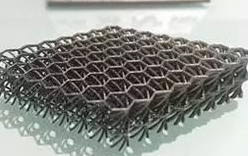

快速成形小批量非標件

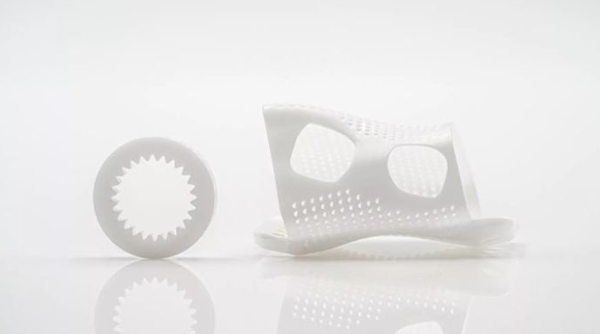

3D打印非常適合個性化定制生產、小批量生產。當前,金屬增材制造的個性化制造在醫療器械的應用極為突出,一方面用于打印具有個性化需求的植入物/假體或模仿仿生原理的復雜結構。

這些植入物通過3D打印技術的精確控制,有效實現外在輪廓及內部結構的同步重建,以滿足其與患者局部解剖結構的高度匹配,其中具有生物相容性的鈦合金材料是重要的加工材料,打印出來的多孔結構植入物,可以更好的與人體組織結合。另一方面,金屬增材制造技術還可用于為病人量身定做植入手術所需的精密部件,例如華南理工大學利用激光選區熔化技術(SLM)已成功研制了外科手術所需的個性化輔助導板。

高性能成形修復受損零件

高成本零件的成形修復也是金屬增材制造技術的突出優勢。過去,對于受損零部件只能做表面的涂層修復,并且維修工序步驟繁多,還涉及到一些額外的步驟如加工、拋光、測試等,同時還受維修時限條件的制約,耗時較長;而對于損傷稍嚴重的零部件也只能作更換處理。金屬增材制造技術則可以對任意缺失或損環的部分進行快速成形和修復。

例如航空航天零件結構復雜、成本高昂,一旦出現瑕疵或缺損,只能整體換掉,可能造成數十萬、上百萬元損失。而通過金屬3D打印技術,可以用同一材料將缺損部位修補成完整形狀,修復后的性能不受影響,大大延長了使用壽命,降低了成本,減少了停機時間。

異質材料的組合制造

對于傳統制造方式(鑄造、鍛造等)來講,將不同材料組合成單一產品非常困難,但是增材制造技術有能力使不同原材料進行組合制造。

針對部分工業零件適當利用增材制造技術進行組合制造,不同的結構部位采用不同類別的金屬材料,不僅大大提高結構件的性能,而且降低了成本,特別是昂貴材料的成本。同時,也把增材制造技術成型復雜精細結構的優勢與傳統制造技術高精度本的優勢結合起來,形成了最佳的制造策略。

輕量化制造

增材制造技術快速自由成型的特點,給產品的設計帶來了無限的創新空間,為實現最優化的設計提供了有效的制造途徑。金屬增材制造技術則可以使這些經拓撲優化后的創新模型,不用考慮制造約束并快速實現制造。

例如空客A320飛機的大尺寸“仿生”機艙隔離結構,這一結構是通過拓撲優化設計,金屬3D打印制造而成,材料是采用的超強且輕質合金材料Scalmalloy。A320全新的機艙設計與原有的隔離結構相比,新型的仿生隔離結構由幾個不同的部件組成,不僅強度更高,而且將其總量減輕了45%。

金屬增材制造廠商巡禮

3D模型設計軟件商

金屬3D打印設備商

金屬3D打印材料商

金屬增材制造技術趨勢分析

1.提升工藝水平,加強工藝技術瓶頸的突破

2.加強對新材料的研發與現有材料的改進

3.金屬材料特性及成形工藝標準體系的建立

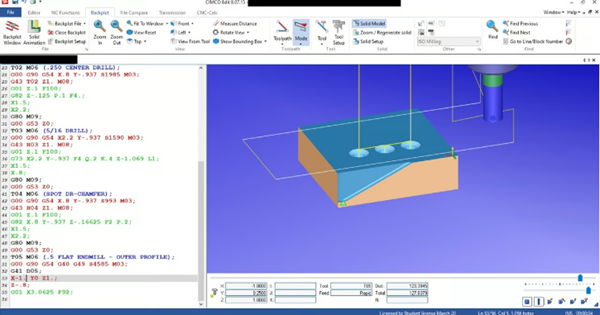

4.與傳統制造技術融合,實現混合加工

5.與拓撲優化等創新技術融合,形成從設計到制造的閉環

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

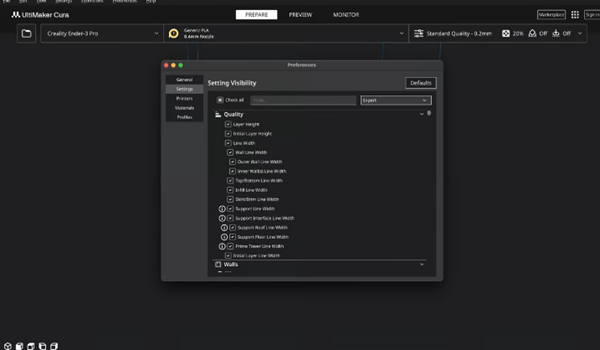

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM