金屬3D打印-增材制造設計指南(下)

粉末床熔融金屬3D打印技術為構建具有自由形狀和復雜特征的零件提供了極大的自由度,可直接根據CAD數據制造成品,無需使用成本高昂的加工工具。若以傳統方式來制造這些設計復雜的零件,則顯得非常不切實際,甚至根本不可能完成。增材制造技術制造的零件往往更輕、更高效且能夠更好地發揮工作性能。

然而,這并不是說這種靈活性能夠讓我們隨心所欲地設計任何想要的形狀,至少在成本的約束下,我們也不可能做到這一點。

在這方面,金屬3D打印專家英國雷尼紹總結了一系列的增材制造設計指南,在此,3D科學谷分為兩期與谷友分享,本文為下半部分。

因素3:支撐

正如我們之前討論的,依賴支撐來克服擺放方向問題不是一種好的工程設計實踐。雖然我們可能會容忍在制造原型零件時付出額外的加工時間和后期處理成本,但是此類浪費在批量生產增材制造零件時則是難以接受的。過度依賴支撐表明這個零件的幾何形狀“不夠穩固”,這對成品率有潛在影響。

-- 支撐目的

盡管我們可以通過設計來盡可能減少支撐,但有時也不可能將其完全消除。支撐有三大主要功能:

來源:雷尼紹

隔離材料 — 支撐可用于“固定”未與前一層相連的材料(即與加工托盤形成的角度小于45°的懸伸結構,或局部最低點特征)。最好是將支撐結構集成到組件設計中。

殘留應力 — 我們應通過設計來減小加工過程中的殘留應力,避免尖銳邊緣,并避免大面積加工區域直接附著在加工托盤上。如果這點無法實現,那么可以應用支撐來抵消零件中的應力,防止材料從加工托盤上脫落。這一方法不推薦用于批量生產加工件。

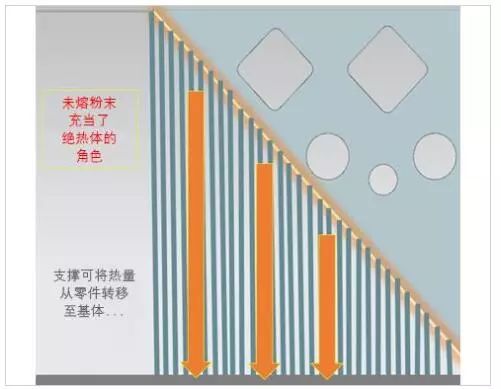

散熱通道 — 未熔粉末是一種絕熱體。支撐會從下表層區域轉移走一些熱量,這有助于避免粉末燃燒、過度熔化、變形和變色;對于正對刮刀方向的下表層,其效果尤為顯著。通過旋轉零件改變其與刮刀的相對朝向,也可減少上述不利影響。

-- 主要支撐和輔助支撐

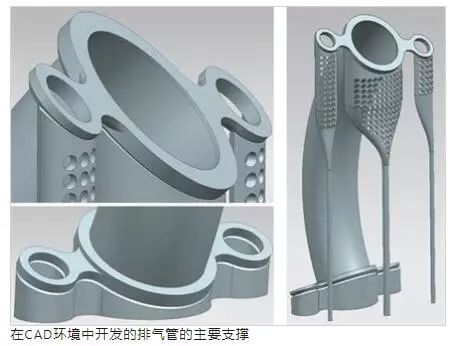

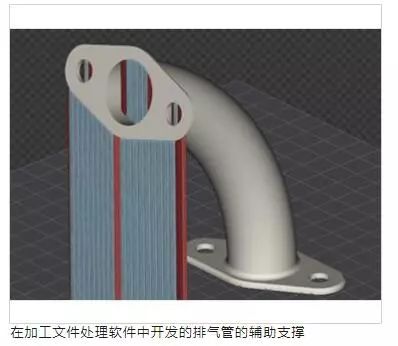

主要支撐指的是那些在CAD環境中隨組件一起開發的支撐,它是一次性結構,當加工完成時將被移除。輔助支撐是那些在加工文件處理軟件中生成的支撐。

來源:雷尼紹

主要支撐的特點是堅固,可控性更好。可以將它們導入到加工文件處理軟件中(以STL形式),或與零件的主體一起設計。還可以使用完整的修訂控制功能將它們以參數的形式導出。也可以執行有限元應力分析。此外,我們可以設計和模擬主要支撐,讓其以可控方式傳遞熱量。

在加工文件處理軟件中創建的輔助支撐也可通過參數進行管理,但缺乏可追溯性和可重復性。如果更改零件設計,它們可能需要重建。

來源:雷尼紹

混合支撐設計充分利用CAD設計和加工文件處理軟件的優勢來實現最佳方案。

-- 圓角和倒角

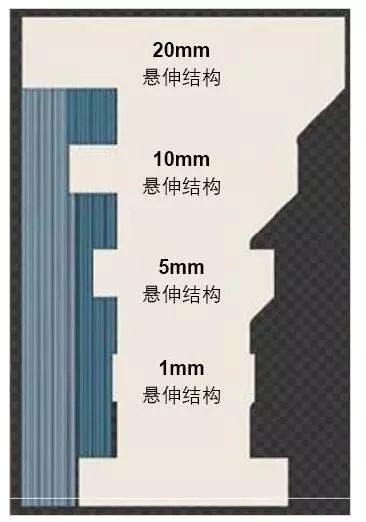

雖然0.3 – 1 mm的水平懸伸結構可采用自身支撐,但是不建議這樣做。而超過1 mm的懸伸結構則必須要重新設計或為其添加支撐。可在組件中添加圓角和倒角以消除懸伸結構(如圖中所示)。

來源:雷尼紹

-- 關于移除支撐的挑戰

孔洞和管道內的支撐很難移除,并且可能需要后續加工。同樣,支撐太小也會給移除帶來難度。如果零件的幾何形狀比支撐更加脆弱,則在后期處理過程中零件損壞的風險較高。

-- 水平細節 — 添加支撐或重新設計

零件側面露出的橫向孔可能也需要支撐。在大多數激光粉末床機器上可加工出的孔的最小尺寸為0.4 mm。

直徑大于10 mm的孔洞和管道將需要在其中心添加支撐,此時應考慮重新設計。直徑介于這兩個尺寸之間的孔洞可在不添加支撐的情況下加工,但它們的下表層表面可能會出現一些變形,這是因為懸伸部分上方的熔池冷卻速度減慢所致。

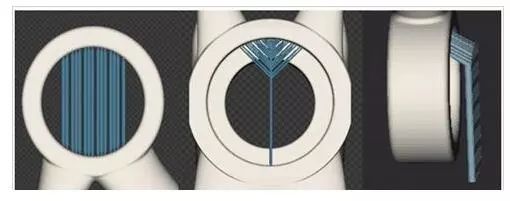

由于水平孔的圓度很可能不會十分理想,因此更可行的方法通常是改變它們的形狀以便它們能夠采用自身支撐。在某些情況下,淚滴形或菱形孔都是可以接受的最終特征。兩種輪廓都可用于流體通道,并可提供相似的液壓性能,但是菱形孔能夠更好地抵抗流體壓力。

在其他情況下,如果要求必須有高精度的圓孔,則需要進行后期加工。菱形孔可用作銑削加工的對稱導孔,這點比淚滴形孔更好。在許多情況下,不在增材制造階段加工這些孔,而是在后期處理階段在實心結構上鉆孔,這可能是最合理的方式。

—“ 有關支撐的建議”—

- 將10 mm以上的孔改造成自身支撐的菱形孔

- 使用倒角半徑以避免較高支撐

- 移除相對加工托盤的懸伸角度小于45°的區域

- 旋轉下表層使其遠離刮刀方向

- 在增材制造加工完成后再加工小型特征

- 直接緊貼加工托盤完成零件加工,同時留有額外的加工余量

- 移除水平下表層區域

因素4:優化

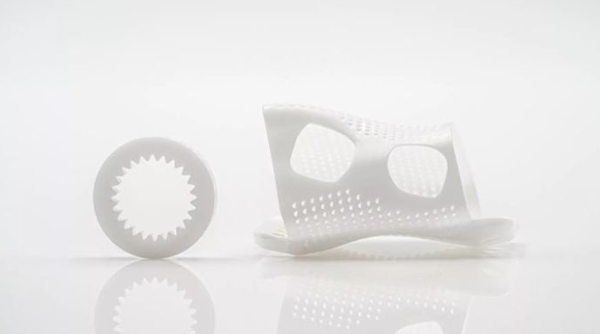

拓撲優化和衍生設計越來越多地用于設計具有更高效率的零件。網狀結構也具有減輕重量的優勢。增材制造技術生產復雜形狀零件的能力使之成為實現此類設計的最佳方式。

這些優化技巧的主要目的是,在移除多余材料的同時保持結構的強度和剛性。經過優化的零件通常呈現出更為復雜、有機的外觀。需要注意的是,功能經過優化的零件可能未必適合采用增材制造方式加工 — 尤其就加工零件擺放方向而言。

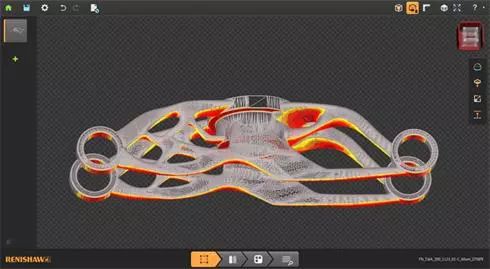

圖:可明顯看到,以水平擺放方向加工該零件時,那些突出顯示為紅色的懸伸區域內需要添加很多支撐。來源:雷尼紹

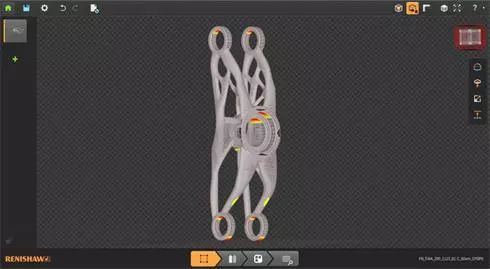

沿垂直方向重新擺放零件后,需要添加支撐的區域將變少。圓孔等細節將需要添加支撐或重新設計。還需要注意的是優化的支撐桿與圓角半徑的交匯角。

來源:雷尼紹

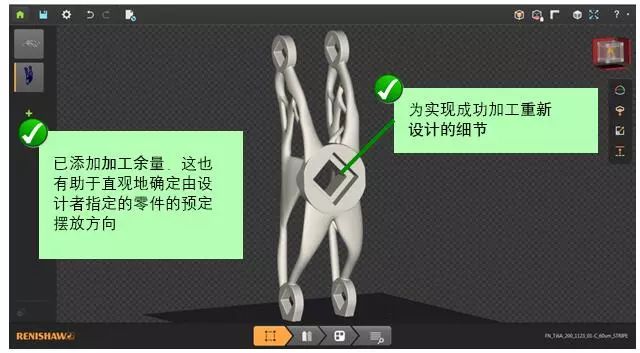

在設計階段重新評估零件時已將擺放方向考慮在內,因此,很顯然該零件在進行增材制造加工時只有一個擺放方向。現在要針對后期加工重新設計橫向孔等細節:

來源:雷尼紹

—“ 優化設計建議”—

- 應用最小壁厚準則

- 確定用于加工的臨界表面

- 考慮支撐定位和移除或重新設計以便無需添加支撐

- 設計時考慮零件擺放方向并相應修改細節

- 確定是否可達到要求的表面光潔度

設計師可能需要結合各種優化技巧 — 拓撲優化、空心零件、網狀結構(如適用)— 以實現高效的設計。零件擺放方向應該是繼適用性、形狀及功能之后的又一個關鍵的設計驅動因素。

End: 總結

增材制造技術為生產高效、高性能的零件提供了極大的設計自由。但是要想以最低的成本和最少的浪費來批量生產零件,則必須充分考慮增材制造的工藝特性。

將增材制造設計 (DfAM) 思想融入設計過程,這有助于最大程度提高加工成功率,并增強增材制造工藝的經濟效益。毋庸置疑的是,設計師要想更具競爭力,則不僅必須頭腦更加靈活,還應對增材制造工藝有更為深入的了解。

(責任編輯:admin)

3D打印太陽能塔或將成為月

3D打印太陽能塔或將成為月 如何干燥3D打印耗材:PLA

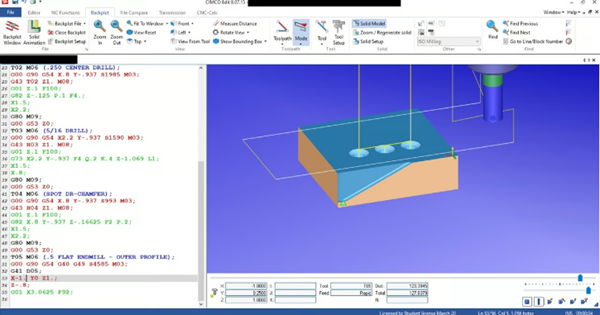

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關于3D打印中氧化鋯相關知

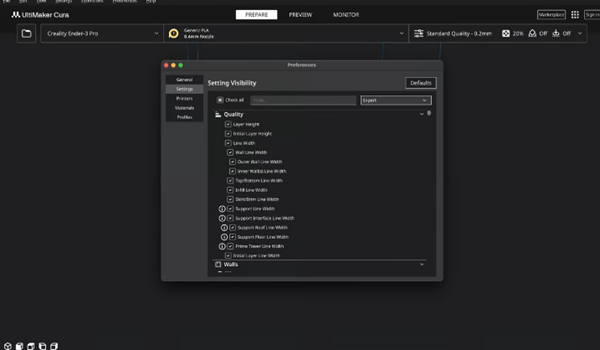

關于3D打印中氧化鋯相關知 Cura第一層設置:初始層

Cura第一層設置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM