打印體積增加了600%!奧地利初創公司Incus推出新款漿料數字光處理打印機

時間:2023-10-20 09:40 來源:南極熊 作者:admin 閱讀:次

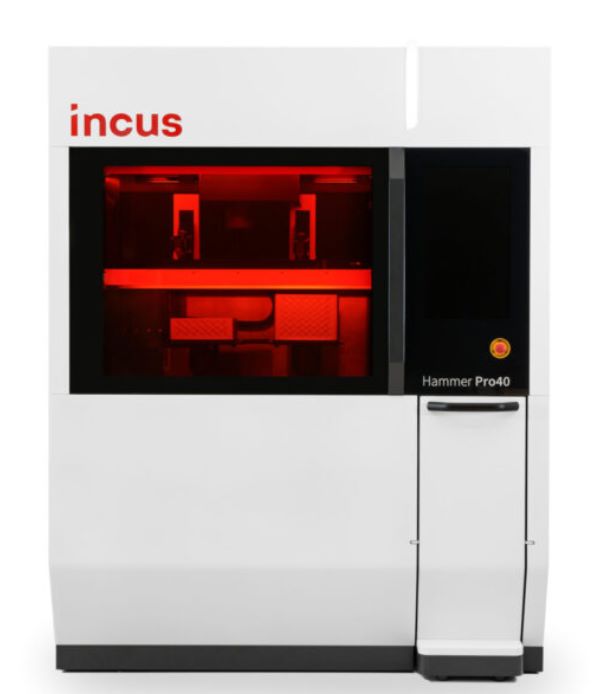

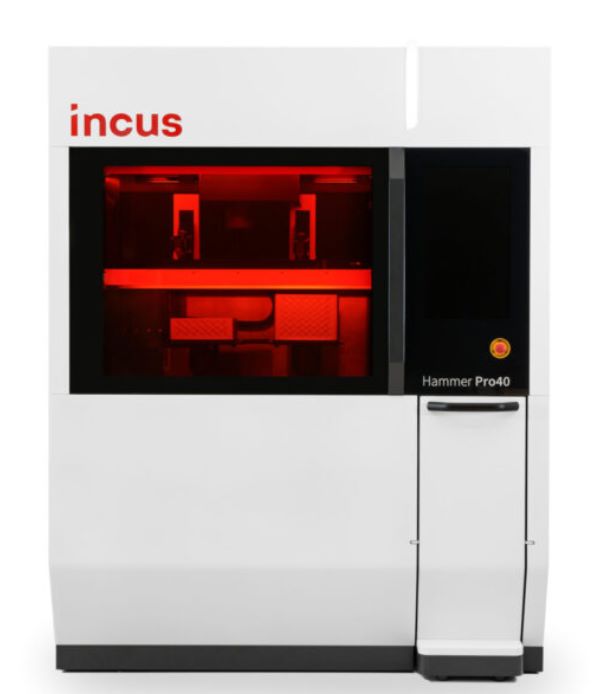

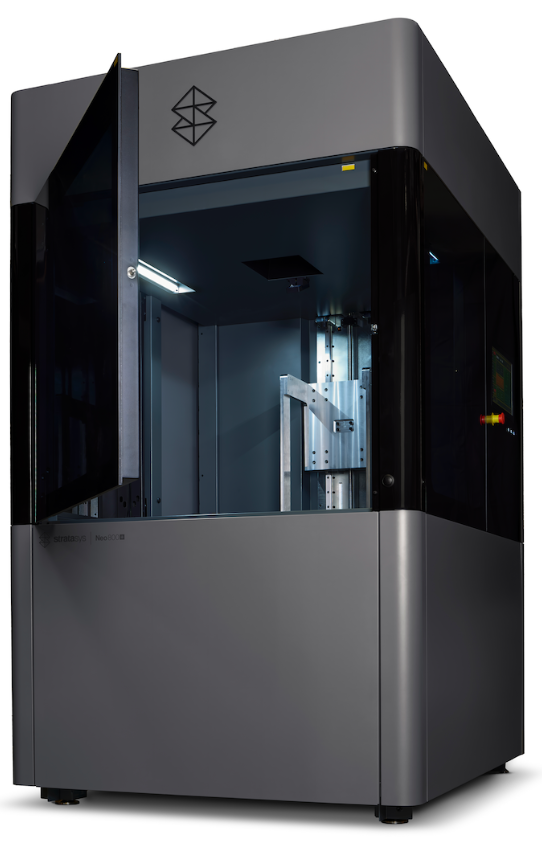

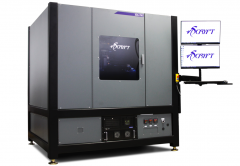

2023年10月,奧地利3D打印初創公司Incus推出了新款打印機——Hammer Pro40,這是一款基于漿料數字光處理

(DLP) 的打印機,能夠通過聚合和燒結來制造金屬零件,該系統是早期 Hammer Lab35 的迭代產品,Hammer

Lab35以生產為中心,Hammer Pro40更適合研究。

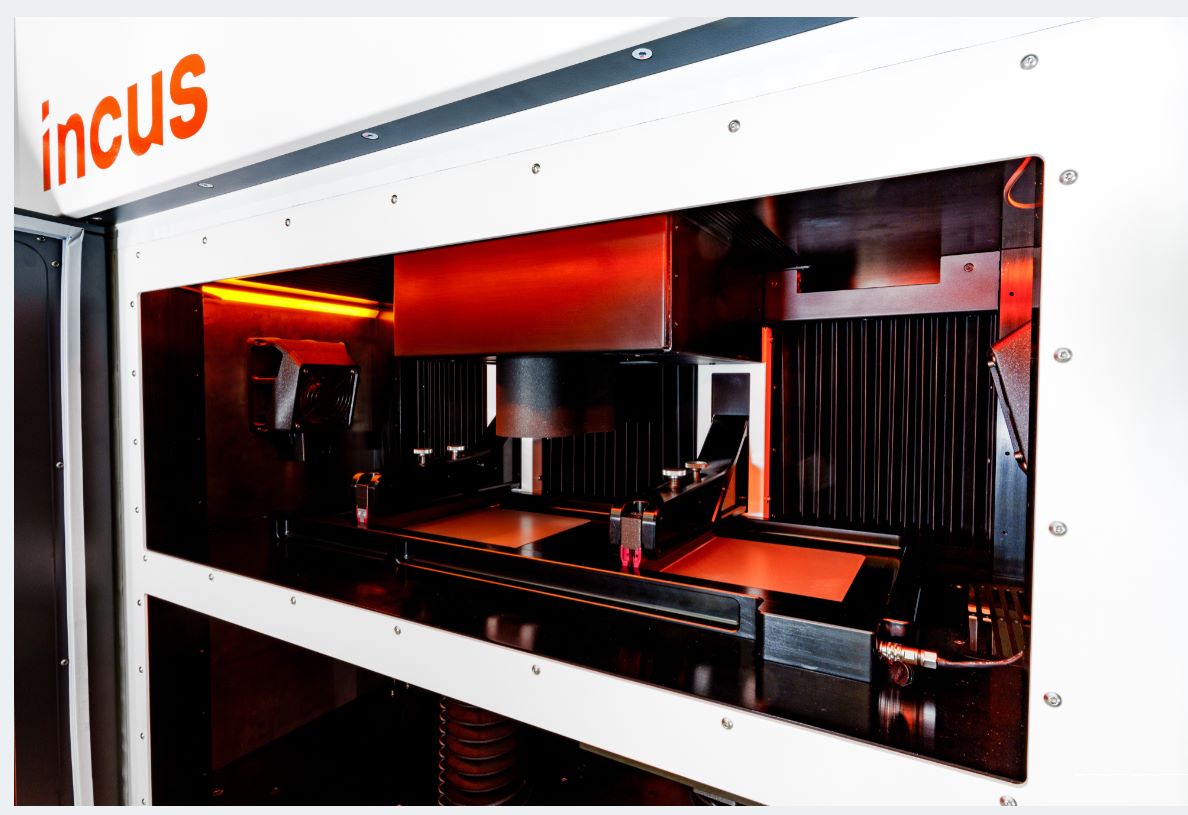

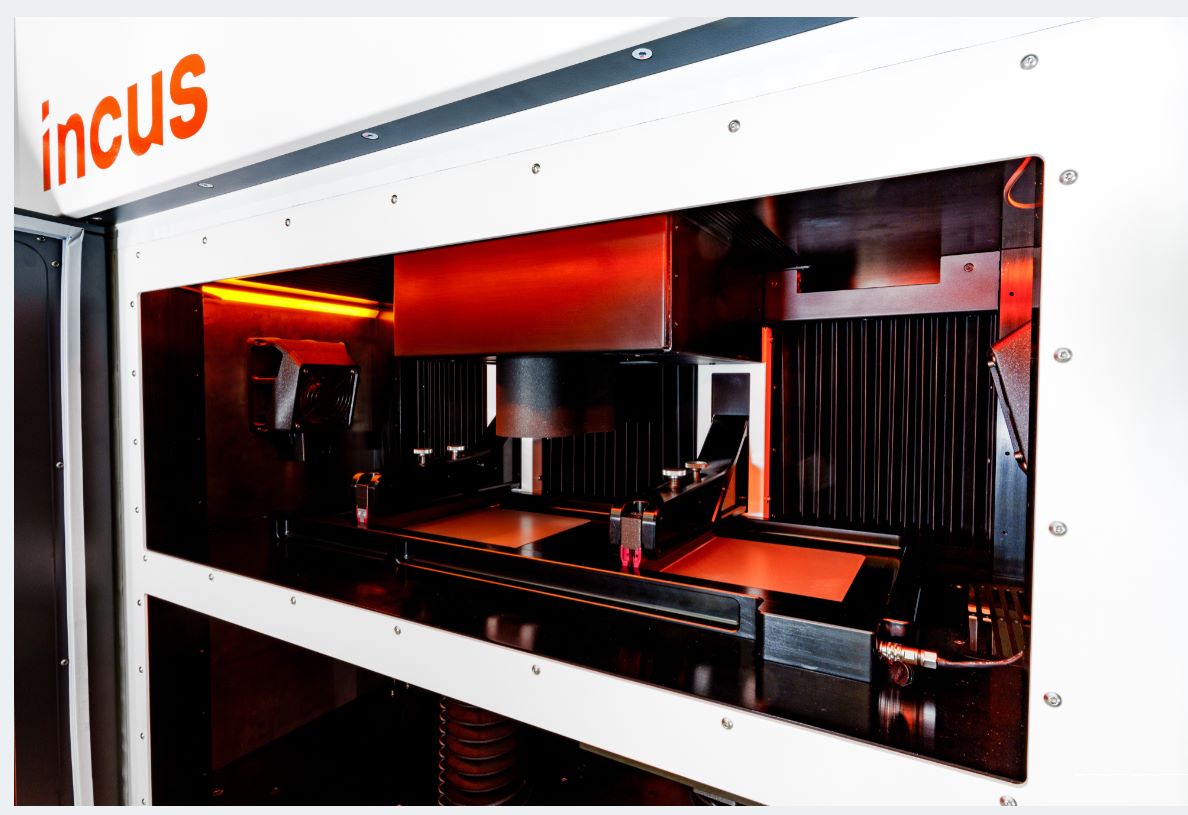

此款打印機擁有雙滾動投影儀,打印體積增加了 600%,打印速度可達每小時 700 立方厘米。Hammer Pro40的運行速度比實驗室系統快七倍,同時將每個零件的打印成本降低到四分之一。Incus表示這款打印機可以應用到醫療、珠寶、汽車和機器人領域,在生產小型、復雜和高精度組件方面具有優勢。

Hammer Pro40系統的突出特點之一是能夠自主運行長達三天,周轉時間或系統周轉本身會影響生產力,如果打印持續幾個小時,如果沒有人員可以清空打印機,打印機有可能整夜閑置。新的Hammer Pro40打印機能夠在周末和夜間連續運行,每個組件的吞吐量、產量和成本都顯著提高。

Incus 還提到,在某些情況下,打印、脫脂和燒結后不需要額外的精加工,可以實現微米級的表面粗糙度值。漿料光聚合打印中常出現的問題是,零件在素坯狀態下會破損。然而,Incus 聲稱,該系統生產的素坯部件非常堅固,遇到上述問題的可能性較小。Incus首席執行官 Gerald Mitteramskogler 博士說道:“Hammer Pro40 可以滿足對增材制造大規模制造不斷增長的需求,同時提供技術的獨特功能。這項創新意味著速度、精度和成本效益方面的飛躍,同時也為利用我們制造解決方案的多功能性開辟了新的機會。在一次打印中,用戶可以創建復雜的醫療夾持設備、患者專用牙托、個性化珠寶首飾、電子設備原型以及用于豪華內飾設計的定制汽車旋鈕。”

從原型設計到生產

●Hammer Lab35 的所有優點

●6倍大平臺

●打印速度快7倍

高生產率和最佳表面美觀度

●吞吐量高達 700 cm³/h

●金屬增材制造的最佳表面美觀度,燒結后 Ra = 2 µm,后處理后Ra低至 0.07 µm

●無需支撐結構的打印可實現高度的幾何復雜性

有競爭力的生產經濟

●每立方厘米打印成本比 Hammer Lab35 低 4 倍

●自動更換打印材料

●輕松進行作業準備、設置和材料更換

在漿料光聚合打印領域,Incus、HoloAM、Metshape等處于領先地位,利用了 DLP 等光學技術的進步以及Scanlab等公司在光學系統方面的貢獻。與此同時,化學和光聚合物材料的進步正在推動它向前發展。將金屬或陶瓷顆粒注入樹脂,然后進行打印、脫脂和燒結的過程比較繁瑣,需要大量的運輸和燒結過程中收縮的長期挑戰。然而,其回報是創造出高精度、經濟高效的金屬零件,非常適合大量微型和特定應用。

例如,醫療設備和儀器與該技術無縫結合,以適當的成本和精度制造符合精確公差的鋼鐵精密設備,不斷擴大的醫療設備領域正占據可觀的市場份額,這一趨勢可能會持續相當長的一段時間。隨著電子產品不斷小型化并增強其效能,配套的外殼、組件和設備也需要縮小尺寸。正是在這個新興領域,其他 3D 打印技術存在不足,無法與通過漿料光聚合實現的質量、成本和尺寸相比。

這項技術還能夠塑造異常光滑的流動通道,從而制造熱交換器、工具和其他精密流動組件。目前,這一技術已經從實驗室逐步邁向工業制造,這種轉變是一個充滿希望的進步,對該行業來說是個好兆頭。

Incus

Incus 于 2019 年底圍繞獨特的金屬增材制造技術——基于光刻的金屬制造 (LMM)成立,該技術可降低中小型金屬增材制造的生產成本和時間。第一個旗艦 3D 打印解決方案 Hammer Lab35 于 2020 年 3 月發貨,隨后于 2021 年進行批量生產。在過去兩年內,Incus 團隊的數量從來自世界各地的 6 名專家增加到超過 25 名。奧地利維也納最新創新中心的生產設施最近產能翻了一番。隨著產能和專業知識的擴展,Incus 正在努力擴大規模生產。

此款打印機擁有雙滾動投影儀,打印體積增加了 600%,打印速度可達每小時 700 立方厘米。Hammer Pro40的運行速度比實驗室系統快七倍,同時將每個零件的打印成本降低到四分之一。Incus表示這款打印機可以應用到醫療、珠寶、汽車和機器人領域,在生產小型、復雜和高精度組件方面具有優勢。

Hammer Pro40系統的突出特點之一是能夠自主運行長達三天,周轉時間或系統周轉本身會影響生產力,如果打印持續幾個小時,如果沒有人員可以清空打印機,打印機有可能整夜閑置。新的Hammer Pro40打印機能夠在周末和夜間連續運行,每個組件的吞吐量、產量和成本都顯著提高。

Incus 還提到,在某些情況下,打印、脫脂和燒結后不需要額外的精加工,可以實現微米級的表面粗糙度值。漿料光聚合打印中常出現的問題是,零件在素坯狀態下會破損。然而,Incus 聲稱,該系統生產的素坯部件非常堅固,遇到上述問題的可能性較小。Incus首席執行官 Gerald Mitteramskogler 博士說道:“Hammer Pro40 可以滿足對增材制造大規模制造不斷增長的需求,同時提供技術的獨特功能。這項創新意味著速度、精度和成本效益方面的飛躍,同時也為利用我們制造解決方案的多功能性開辟了新的機會。在一次打印中,用戶可以創建復雜的醫療夾持設備、患者專用牙托、個性化珠寶首飾、電子設備原型以及用于豪華內飾設計的定制汽車旋鈕。”

從原型設計到生產

●Hammer Lab35 的所有優點

●6倍大平臺

●打印速度快7倍

高生產率和最佳表面美觀度

●吞吐量高達 700 cm³/h

●金屬增材制造的最佳表面美觀度,燒結后 Ra = 2 µm,后處理后Ra低至 0.07 µm

●無需支撐結構的打印可實現高度的幾何復雜性

有競爭力的生產經濟

●每立方厘米打印成本比 Hammer Lab35 低 4 倍

●自動更換打印材料

●輕松進行作業準備、設置和材料更換

在漿料光聚合打印領域,Incus、HoloAM、Metshape等處于領先地位,利用了 DLP 等光學技術的進步以及Scanlab等公司在光學系統方面的貢獻。與此同時,化學和光聚合物材料的進步正在推動它向前發展。將金屬或陶瓷顆粒注入樹脂,然后進行打印、脫脂和燒結的過程比較繁瑣,需要大量的運輸和燒結過程中收縮的長期挑戰。然而,其回報是創造出高精度、經濟高效的金屬零件,非常適合大量微型和特定應用。

例如,醫療設備和儀器與該技術無縫結合,以適當的成本和精度制造符合精確公差的鋼鐵精密設備,不斷擴大的醫療設備領域正占據可觀的市場份額,這一趨勢可能會持續相當長的一段時間。隨著電子產品不斷小型化并增強其效能,配套的外殼、組件和設備也需要縮小尺寸。正是在這個新興領域,其他 3D 打印技術存在不足,無法與通過漿料光聚合實現的質量、成本和尺寸相比。

這項技術還能夠塑造異常光滑的流動通道,從而制造熱交換器、工具和其他精密流動組件。目前,這一技術已經從實驗室逐步邁向工業制造,這種轉變是一個充滿希望的進步,對該行業來說是個好兆頭。

Incus

Incus 于 2019 年底圍繞獨特的金屬增材制造技術——基于光刻的金屬制造 (LMM)成立,該技術可降低中小型金屬增材制造的生產成本和時間。第一個旗艦 3D 打印解決方案 Hammer Lab35 于 2020 年 3 月發貨,隨后于 2021 年進行批量生產。在過去兩年內,Incus 團隊的數量從來自世界各地的 6 名專家增加到超過 25 名。奧地利維也納最新創新中心的生產設施最近產能翻了一番。隨著產能和專業知識的擴展,Incus 正在努力擴大規模生產。

(責任編輯:admin)

相關內容

最新內容

熱點內容

完成萬件金屬3D打印成品穩

完成萬件金屬3D打印成品穩 實現15°、21°、28°懸空

實現15°、21°、28°懸空 QBB奧地利聯邦鐵路公司與3

QBB奧地利聯邦鐵路公司與3 支持數百種顆粒、絲材打印

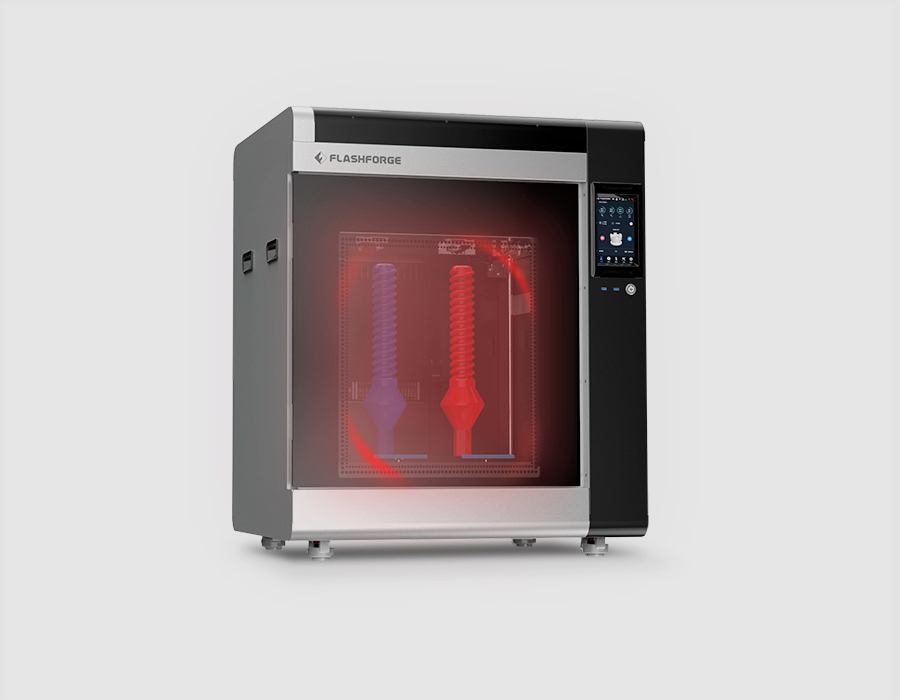

支持數百種顆粒、絲材打印 Stratasys推出全新Neo 800

Stratasys推出全新Neo 800 Bambu Lab H2D 3D打印機即

Bambu Lab H2D 3D打印機即 FLASHFORGE USA憑

FLASHFORGE USA憑 Raise3D在歐美市

Raise3D在歐美市 nScrypt憑借其在

nScrypt憑借其在 瓦克化學將在2019

瓦克化學將在2019 創想三維CR-100

創想三維CR-100  撒羅滿干貨!史上

撒羅滿干貨!史上