比爾穆格:在應用中如何驗證3D打印質量?

1951年,比爾穆格研制成功電液伺服閥,這種裝置可把微弱的電脈沖轉換為精確而有力的運動。1951年7月,比爾、阿特兄弟倆和盧蓋耶在紐約州東奧羅拉租借了已廢棄的 Proner 機場的一角,成立了穆格制閥公司。

60多年來,穆格的運動控制技術已經被廣泛應用于民用機座艙、發電風機、一級方程式賽車、醫用輸液系統等眾多的市場和應用領域,有效提高相關產品的性能。 從創立到滲透到新的前沿應用領域,穆格已經培養了深入企業文化的“搬著石頭過河”的開拓精神。

2015年12月,穆格收購線性模具工程公司的部分股權。2017穆格完全收購這家公司,現在被稱為穆格線性。通過此次收購,基于線性模具工程公司所擁有的超過十年的金屬3D打印經驗,穆格線性取得了來之不易的實踐知識,從而將金屬3D打印零件推向小批量生產領域。

引入增材制造的關鍵應用帶來了一些挑戰,尤其是對于穆格來說,關鍵應用包括軍事航空、載人和無人駕駛、空間應用以及醫療應用領域,這些應用領域具有嚴格的質量和可追溯性要求。

關于商業航空領域的一個關鍵應用案例,增材制造的使用提出了一些新的挑戰,質量認證工程-這個術語不是描述一種制造方法,而是一系列方法,每一種方法都有自己的關注點和要求。目前商用航空認證的零部件主要集中在粉末床融化加工(PBF)過程。 穆格在制造過程中發現幾個重大的變化,需要特別考慮認證的目的。

在傳統的減材制造過程中,通過多年的經驗,穆格了解了加工工藝、熱處理、鑄造和鍛造工藝對材料性能(包括損傷容限和疲勞壽命)的影響。其中,損傷容限(damage tolerance)是一種較新的結構設計理論。該理論假設,任何結構材料內部都有來自加工及使用過程的缺陷,而設計者的任務是利用各種損傷理論(如斷裂力學)以及給定的外載荷,確定這些缺陷的擴展速度以及結構的剩余強度。 對于經受變化載荷的結構,如飛機、輪船、車輛等,損傷容限設計要結合無損探傷技術和疲勞理論,提供結構的檢驗期限,以保證結構中存在的裂紋在該期限內不會擴展為臨界裂紋。 由于微缺陷是無處不在的,而結構的疲勞破壞往往是從微缺陷開始的,因此,對于飛行器的強度安全性分析已經逐步由靜、動、疲勞強度強度轉移到損傷容限分析。這也是NASA、FAA等機構對于飛行器強度認證的主要考評內容。

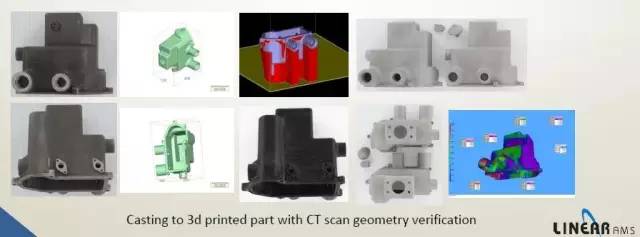

圖片:穆格線性通過CT掃描分析零件幾何槽形認證

在PBF粉末床融化加工過程中,本質是金屬粉末融化凝固的過程,每個激光點創建了一個微型熔池,從粉末融化到冷卻成為固體結構,光斑的大小以及功率帶來的熱量的大小決定了這個微型熔池的大小,從而影響著零件的微晶結構。相當于在同一時間完成了幾何形狀的“鑄造”和材料性能的“設計加工”過程。對于穆格來說,這個過程最為復雜。

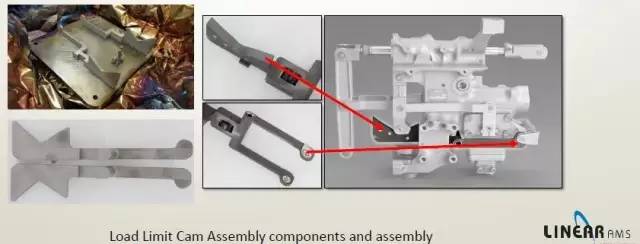

圖片:穆格線性制造的承重連接件減少了93%的交貨時間

所以,穆格需要增材制造過程中的變化可以被識別和控制,以便達到可重復的加工結果。

這些需要考慮的影響因素可以包括: 零件與加工設計、粉末規格及處理、粉末熔化過程、后處理及表面處理工藝、檢查方法、控制系統配置及相關軟件數據、加工干擾及中斷、雜質污染、工藝驗證、校準和維護要求和實踐、操作人員的培訓水平等。

其中,材料特性導致的缺陷包括無法通過優化3D打印特征參數予以解決的缺陷,主要為氣孔。而由于工藝參數或設備等原因導致的缺陷,可以稱之為特征參量導致的缺陷,主要有孔洞、翹曲變形、球化、存在未熔顆粒等。

為了融化粉末,必須有充足的激光能量被轉移到材料中,以熔化中心區的粉末,從而創建完全致密的部分,但同時熱量的傳導超出了激光光斑周長,影響到周圍的粉末。當激光后的區域溫度下降,由于熱傳導的作用,微型熔池周圍出現軟化但不液化的粉粒。正如你所看到的,有許多因素要考慮。穆格的研究工作值得參考的是,他們已經建立起一個很好的過程文件,以控制增材制造過程變量,并通過收集和分析客觀的數據證據,建立過程的可重復性。

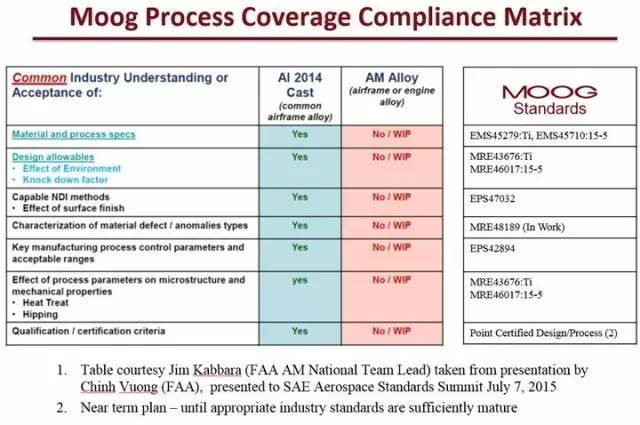

為此,穆格制訂了自己的增材制造標準被成為Moog Standards,這個內部標準也被稱作工藝規范矩陣。有了這些過程和支持數據在手,穆格就可以進一步將金屬3D打印推向更加深入的航空硬件制造來。

(責任編輯:admin)

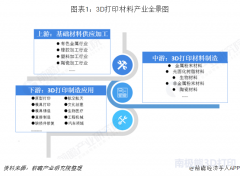

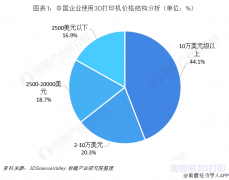

3D打印市場規模不斷擴大,

3D打印市場規模不斷擴大, 工信部:去年全球3D打印產

工信部:去年全球3D打印產 2020年,全球3D打印產業規

2020年,全球3D打印產業規 工業級3D打印設備占主流,

工業級3D打印設備占主流, 3D打印,制造業的未來

3D打印,制造業的未來 三年后市場規模可達56億,

三年后市場規模可達56億,