上海大學:LPBF成形Ni3Al基金屬間化合物力學性能及其微觀組織

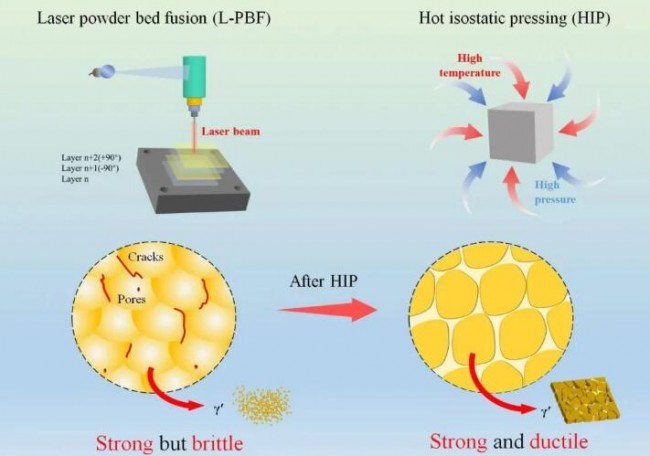

近日,上海大學任忠鳴教授研究團隊采用激光粉末床熔融(LPBF, laser powder bed fusion)和熱等靜壓(HIP, hot isostatic pressing)后處理技術制備了無裂紋缺陷且高溫力學性能優異(900℃時極限抗拉強度1039.7MPa,延伸率12.9%)的Ni3Al基IC-221M合金。系統討論了LPBF成形Ni3Al基合金的裂紋開裂機制,探究了HIP后處理對IC-221M合金顯微組織和力學性能的影響。

相關論文以題為’Laser powder bed fusion of a Ni3Al-based intermetallic alloy with tailored microstructure and superior mechanical performance’,發表在《先進粉體材料(英文)》期刊中。

Ni3Al基合金具有優異的高溫性能,是渦輪發動機結構材料的理想候選材料。研究了高γ′體積分數Ni3Al基IC-221M合金的LPBF和HIP處理。成形樣品存在不可避免的凝固裂紋和高溫失塑裂紋,激光參數優化可將裂紋密度降低至1.34mm/mm2。透射電子顯微鏡(TEM)分析顯示,由于快速凝固過程中的高冷卻速率,在構建樣品中存在超細的納米級γ′相。經過HIP處理后,獲得了完全致密的無裂紋缺陷組織,晶粒尺寸為120~180μm的等軸組織和1~3μm形狀不規則的γ′析出物,γ′析出率高達86%。室溫拉伸試驗表明,試樣的極限抗拉強度(σUTS)為1039.7MPa,斷后延伸率為6.4%。經HIP處理后,通過消除裂紋缺陷,合金的延展性得到了顯著提高(15.7%),強度略有下降(σUTS為831.7MPa)。在900℃時,試樣的σUTS值分別為589.8MPa和786.2MPa。HIP樣品延展性略有下降,可達~12.9%,表明其高溫機械性能優異。此外,強度的異常增加和塑性的異常降低表明高γ′分數在裂紋形成中的關鍵作用。重復熱循環過程中的本征熱處理會在熱影響區誘發脆性并引發裂紋萌生,塑性顯著降低。結果表明,LPBF與HIP后處理可以有效降低Ni3Al基合金的裂紋密度,提高其力學性能,使其成為可以滿足使用要求的高溫材料。

Ni3Al金屬間化合物由于其優異的力學性能被認為是最有發展前景的高溫結構材料,特別是近年來通過合金化能夠改善Ni3Al的晶界強度,使合金韌化,針對Ni3Al基合金的研究也日趨成熟和完善。IC-221M作為Ni3Al基合金的典型牌號已經成功投入了商業化應用,但由于投入應用的大多是鑄態合金,而鑄態合金中普遍存在宏觀偏析和枝晶雜亂等問題。增材制造因其具有較高的設計自由度和較短的工藝周期等優點可以作為開拓Ni3Al基合金更廣泛應用的一種工藝。

目前關于激光增材制造制備IC-221M合金的研究報道較少,顯微結構特征和室溫/高溫力學性能尚不清楚。本研究旨在探討LPBF法制備Ni3Al基合金的微裂紋、微觀結構和力學性能,分析了裂紋類型、裂紋的形成機理及工藝參數的優化。此外,還研究了IC-221M合金在打印態和HIP態下的組織、力學性能和變形機制之間的關系。

(1)第一次使用LPBF工藝制備Ni3Al基IC-221M合金,且基于參數優化降低激光增材制造過程中的熱應力,實現制備得到致密度高和裂紋密度低的Ni3Al基合金。

(2)詳細分析了裂紋類型、裂紋的形成機理及HIP對裂紋的消除效果,探究試樣在HIP前后的顯微組織演變。

(3)研究HIP對打印態IC-221M合金力學性能的影響和強化機制之間關系。

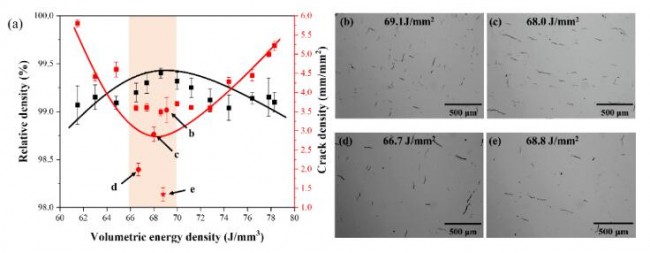

參數摸索時發現致密度隨著體能量密度的提升呈現出先上升后下降的趨勢,當VED處于60-80J/mm3時,致密度達到最高且穩定的狀態。在此基礎上,再通過降低激光功率和掃描速度來進行參數優化。如圖1所示,隨著激光功率和掃描速度的降低,裂紋密度也隨之降低。因激光功率的降低可以使單位時間內輸入的能量變低,掃描速度的降低則可以使激光在單位面積上停留的時間變長,通過這種方式可以在一定程度上降低熱應力,從而有效改善裂紋密度。

圖1 (a)IC-221M的致密度和裂紋密度隨體能量密度的變化圖;(b,c,d,e)參數優化后不同體能量密度下IC-221M樣品的OM圖像

圖1 (a)IC-221M的致密度和裂紋密度隨體能量密度的變化圖;(b,c,d,e)參數優化后不同體能量密度下IC-221M樣品的OM圖像

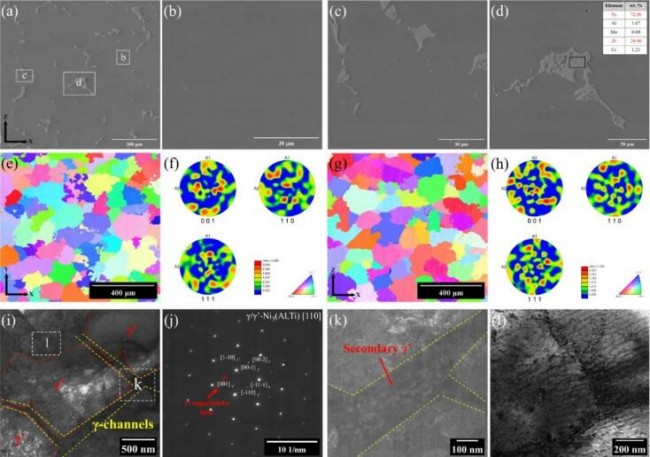

而后,最終經過參數優化后選取裂紋密度最低的68.8J/mm3樣品進行接下來的微觀組織表征、力學性能測試以及HIP后處理。如圖2(a~h)可知,不同平面存在明顯的各向異性;由于相鄰粉末層間旋轉90°的打印策略,XOY平面上的熔道也呈現相互垂直的特征;XOZ平面顯示了熔池和柱狀枝晶,柱狀枝晶的生長方向與構建方向平行,沿著<001>方向生長。由于LPBF工藝極高的冷卻速度,從SEM圖像中并未觀察到樣品中的γ’相。因此接下來對打印態的IC-221M樣品進行了TEM觀察和選區電子衍射(Selected area electron diffraction,SAED)以進一步探究微觀組織結構,尤其是γ’相的形貌圖(2(i~l))。由SAED的超晶格反射確認了在γ基體中有序的L12γ′相的存在,還觀察到超細小的納米級γ′相從胞狀晶內部的γ基體中析出,同時確認了在胞狀晶的晶粒邊界分布著白色的顆粒相為Ni5Zr相。

打印態下的微裂紋是難以避免的,所以先對裂紋區域進行了EDS能譜分析,結果表明裂紋產生位置不存在元素偏析。接下來通過SEM圖像的裂紋表面形貌和斷裂特征發現打印態的IC-221M合金的為微裂紋主要由凝固裂紋和高溫失塑裂紋組成。

圖2 打印態下IC-221M試樣的微觀結構。XOY平面(a, b)和XOZ平面(c, d)上的SEM圖像:(a, c)全景圖(b, d)為(a, c)中框狀區域的放大圖;(e, f)XOY平面和(g, h)XOZ平面的反極圖(IPFs)和極圖(PFs);(i)TEM亮場圖像;(j)沿[110]方向的SAED圖;(k)胞狀晶內部的TEM亮場放大圖;(l)TEM亮場圖像(i)中的框化區域放大圖

裂紋的存在會嚴重影響合金的力學性能,尤其體現在合金的高溫塑性方面。所以,后處理是必要的,其中HIP可以實現對缺陷的愈合,獲得無裂紋缺陷和滿足使用要求的樣品。圖3為HIP處理后樣品的微觀結構分析圖像,經過HIP處理后,消除了裂紋等缺陷,不同平面上的各向異性消失,晶粒取向變得更加隨機,相比于打印態的晶粒尺寸,HIP后晶粒尺寸主要集中在120-180μm。同時發現晶粒內部分布了大量1-3μm的γ′沉淀相,枝晶間為蜂窩狀結構的γ′相,而γ-Ni5Zr共晶組織沿晶界呈纖維狀或棒狀分布;TEM結果表明,在HIP后γ′顆粒的尺寸明顯長大,在γ通道中均勻分布;在γ通道中形成了球形的次級γ′沉淀顆粒;γ′沉淀內部存在HIP過程中通過位錯運動形成的滑移帶。

圖3 HIP處理后樣品的微觀結構。XOZ平面上的SEM圖:(a)無裂紋組織;(b)晶粒內析出的γ′相;(c)晶界上析出的γ′;(d)晶界處的Ni5Zr相。HIP處理后的樣品在不同平面上的反極圖(IPFs)和極圖(PFs):(e, f)XOY平面;(g, h)XOZ平面;(i)TEM亮場圖像;(j)沿[110]方向的SAED圖;(k)γ相通道的TEM亮場放大圖;(l)γ/γ′界面上位錯網絡的TEM亮場圖像。

圖3 HIP處理后樣品的微觀結構。XOZ平面上的SEM圖:(a)無裂紋組織;(b)晶粒內析出的γ′相;(c)晶界上析出的γ′;(d)晶界處的Ni5Zr相。HIP處理后的樣品在不同平面上的反極圖(IPFs)和極圖(PFs):(e, f)XOY平面;(g, h)XOZ平面;(i)TEM亮場圖像;(j)沿[110]方向的SAED圖;(k)γ相通道的TEM亮場放大圖;(l)γ/γ′界面上位錯網絡的TEM亮場圖像。

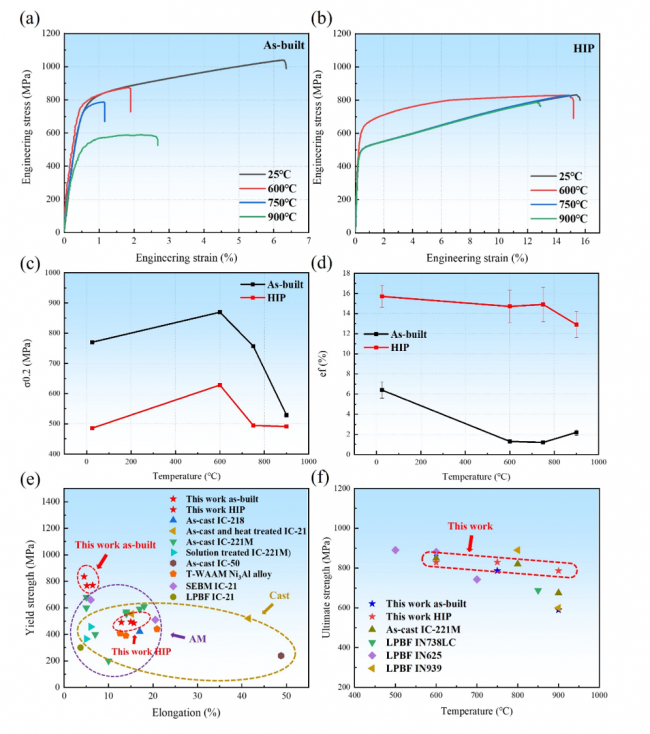

HIP首先會改變打印態樣品的微觀組織,進而使其力學性能得到提升。由圖4(a~d)可知HIP態樣品的屈服強度和抗拉強度分別下降到了約為500MPa和800MPa,斷裂延伸率則明顯提升至約16%;而后與其他工藝制備的Ni3Al基合金的力學性能(圖4(e, f))可知LPBF制備的IC-221M合金的屈服強度相比鑄造合金提升約100-200MPa,經過HIP后,得到了可接受的斷裂伸長率;就高溫抗拉強度而言,LPBF制備IC-221M合金的強度高于鑄造合金,在600-900℃的抗拉強度也高于其他鎳基高溫合金。

圖4 IC-221M在不同溫度下的典型應力-應變曲線:(a)打印態;(b) HIP態。IC-221M的力學性能隨溫度的變化:(c)屈服強度;(d)斷裂伸長率;(e)不同Ni3Al基合金和不同工藝的室溫屈服強度和塑性比較;(f)不同鎳基高溫合金及不同工藝的高溫拉伸強度比較。

圖4 IC-221M在不同溫度下的典型應力-應變曲線:(a)打印態;(b) HIP態。IC-221M的力學性能隨溫度的變化:(c)屈服強度;(d)斷裂伸長率;(e)不同Ni3Al基合金和不同工藝的室溫屈服強度和塑性比較;(f)不同鎳基高溫合金及不同工藝的高溫拉伸強度比較。

1. 通過LPBF雖不能直接制備出無缺陷且完全致密的IC-221M合金,但是通過對激光功率、掃描速度等參數的優化,可以獲得了致密度相對高且裂紋密度低的樣品。

2. 通過表面形貌和元素分析,確定LPBF制備的IC-221M合金的裂紋為凝固裂紋和高溫失塑裂紋。裂紋是由液膜、熱應力、取向差異和高角度晶界等因素共同作用的結果。事實證明,HIP能夠有效地消除包括內部微裂紋在內的缺陷,從而對改善IC-221M合金的高溫性能發揮了重要作用。

3. 力學性能測試結果表明,LPBF制備的IC-221M合金具有較高的屈服強度和抗拉強度,分別超過770MPa和1000MPa。然而,經過HIP處理后,由于再結晶后晶粒長大,屈服強度下降至485.7MPa,使細晶強化效果減弱。而且,因為斷裂源是由樣品內部原始的微裂紋轉變為位錯的塞積區域,合金的伸長率顯著提高到15%以上。

論文信息:

Mingyu Liu, Jiang Wang, Tao Hu, Songzhe Xu, Sansan Shuai, Weidong Xuan, Shuo Yin, Chaoyue Chen, and Zhongming Ren. Laser powder bed fusion of a Ni3Al-based intermetallic alloy with tailored microstructure and superior mechanical performance. Adv. Powder Mater. https://dx.doi.org/https://doi.org/10.1016/j.apmate.2023.100152

(責任編輯:admin)

浙大楊華勇院士團隊:生物

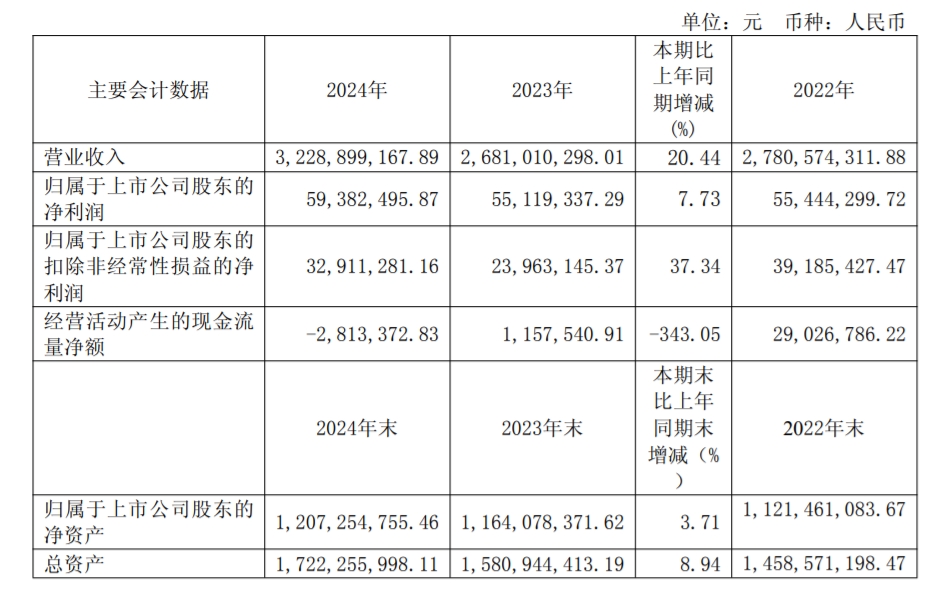

浙大楊華勇院士團隊:生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設3D

2025年又有5所高校開設3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報道今奇玩具!3D打印

央視報道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創想三維2023全球

創想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內

3D打印假體植入內 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致