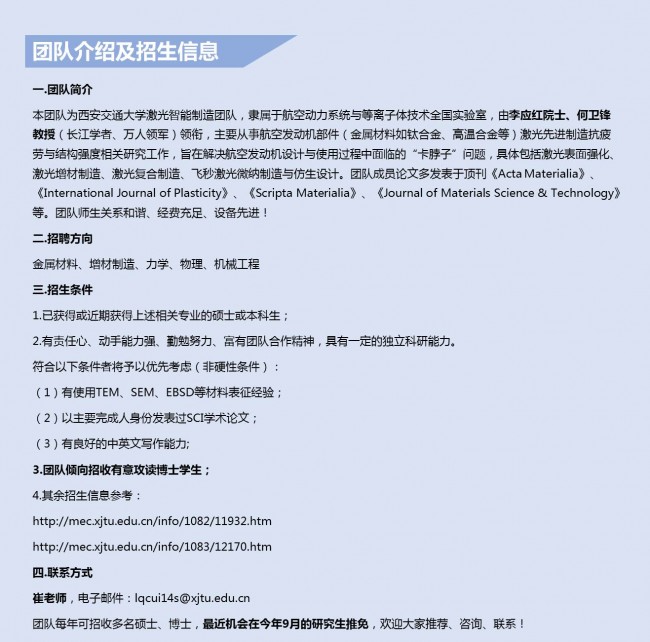

西交大崔路卿:增材制造合金塑性各向異性新觀點(附招生信息)

西安交通大學(xué)崔路卿副教授團隊聯(lián)合國內(nèi)外其他四家機構(gòu),采用高能XRD衍射,澄清了除晶體織構(gòu)外其他影響增材制造合金塑性各向異性的因素。相關(guān)工作以“New insights into the anisotropic ductility of additively manufactured Inconel 718”為題發(fā)表于《International Journal of Plasticity》上。

論文鏈接:

論文鏈接:

https://doi.org/10.1016/j.ijplas.2023.103738

第一作者:崔路卿(西安交通大學(xué))

通訊作者:姜爽(東北大學(xué))、何衛(wèi)鋒(西安交通大學(xué)、空軍工程大學(xué))

增材制造技術(shù)由于設(shè)計自由度高,在航空航天和能源領(lǐng)域獲得大量關(guān)注,但層層疊加的制備方式常常導(dǎo)致所得構(gòu)件的各向異性機械性能,即當(dāng)荷載平行于增材方向時,強度較低但延展性較高。在大量前人工作中,強度各向異性已被系統(tǒng)研究,其微觀機制被廣泛接受與熱機械歷史誘發(fā)的位錯強化和晶界強化有關(guān)。然而,塑性各向異性由于影響因素的復(fù)雜性,迄今為止很少有工作涉及其微觀形成機理。僅有的工作也將其歸咎于晶體織構(gòu)的影響,但近期研究表明弱/無織構(gòu)增材制造合金仍具有顯著的塑性各向異性,這表明其他因素也可能發(fā)揮關(guān)鍵作用。

金屬材料延展性受到塑性變形中微孔演變的影響,而微孔演變由其所處空間應(yīng)力狀態(tài)決定。例如,在三向拉應(yīng)力狀態(tài)下,微孔膨脹,這不利于延展性。相反,在三軸壓應(yīng)力下,它們會收縮或愈合,這對于延展性有利。受此啟發(fā),西交大崔路卿副教授團隊聯(lián)合國內(nèi)外其余四家機構(gòu),結(jié)合理論分析、高能XRD和多尺度表征手段,深度揭示了除晶體織構(gòu)外其他影響增材制造合金塑性各向異性的因素。

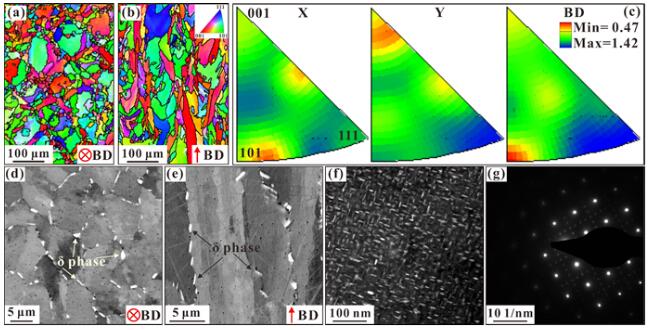

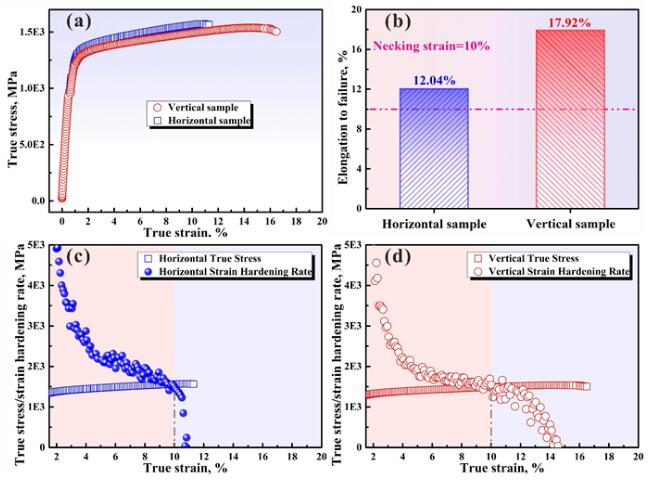

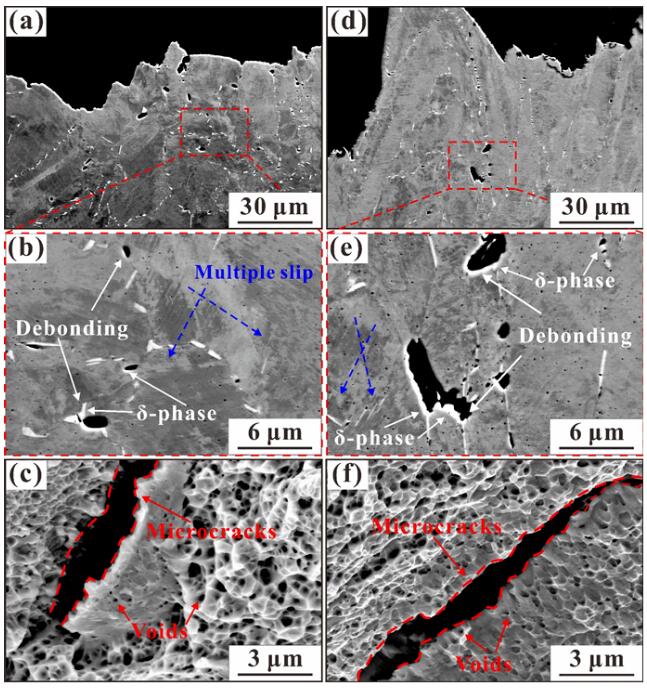

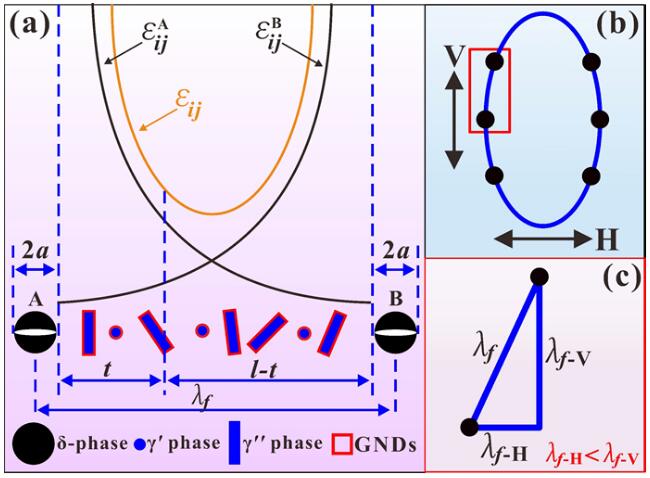

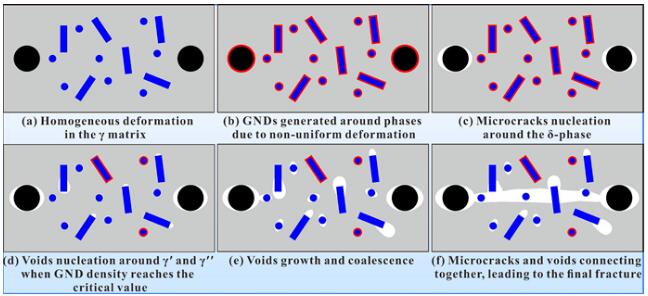

本工作首先通過打印參數(shù)調(diào)控及后處理獲得了弱織構(gòu)增材制造IN718合金(圖1),但其仍表現(xiàn)出顯著的延展性各向異性(圖2),隨后對其微裂紋行為進(jìn)行表征發(fā)現(xiàn),微裂紋萌生于晶界δ相與基體脫粘,并與γ′和γ′′共格析出相形成的微孔相連接(圖3),從而導(dǎo)致合金沿晶斷裂的發(fā)生(圖4和圖5)。其次,作者從晶粒所受三向應(yīng)力狀態(tài)、晶粒形狀、微孔應(yīng)力集中因子、晶界取向?qū)υ霾闹圃旌辖鹚苄愿飨虍愋赃M(jìn)行了分析。

圖1. 經(jīng)打印工藝調(diào)控及后處理的增材制造IN718典型微觀組織,晶粒和δ相均呈橢圓形,δ相沿晶界均勻分布,且合金整體織構(gòu)強度很低。

圖1. 經(jīng)打印工藝調(diào)控及后處理的增材制造IN718典型微觀組織,晶粒和δ相均呈橢圓形,δ相沿晶界均勻分布,且合金整體織構(gòu)強度很低。

圖2. 弱織構(gòu)增材制造IN718合金仍表現(xiàn)出顯著延展性各向異性,說明除織構(gòu)外還有其它影響增材制造塑性的因素。

圖2. 弱織構(gòu)增材制造IN718合金仍表現(xiàn)出顯著延展性各向異性,說明除織構(gòu)外還有其它影響增材制造塑性的因素。

圖3. 微裂紋萌生于晶界δ相與基體脫粘,并與γ′和γ′′共格析出相形成的微孔相連接,從而導(dǎo)致合金發(fā)生沿晶斷裂。

圖3. 微裂紋萌生于晶界δ相與基體脫粘,并與γ′和γ′′共格析出相形成的微孔相連接,從而導(dǎo)致合金發(fā)生沿晶斷裂。

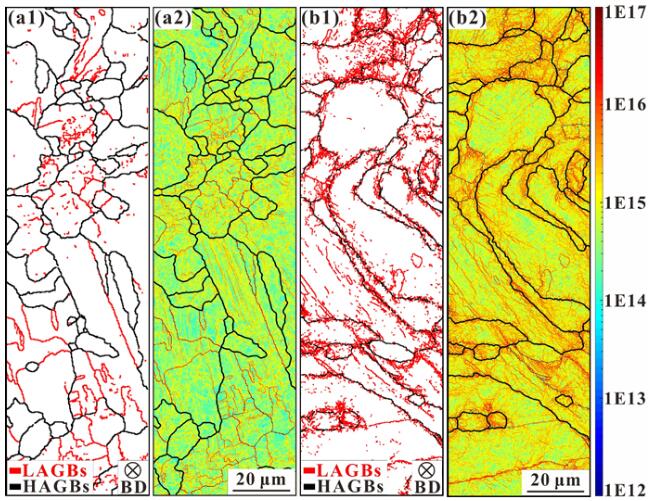

圖4. 斷裂前后合金組織中GND位錯密度分布,可以看到不同取向晶粒協(xié)調(diào)變形導(dǎo)致應(yīng)力集中主要分布于晶界附近,最終導(dǎo)致合金發(fā)生沿晶斷裂。

圖4. 斷裂前后合金組織中GND位錯密度分布,可以看到不同取向晶粒協(xié)調(diào)變形導(dǎo)致應(yīng)力集中主要分布于晶界附近,最終導(dǎo)致合金發(fā)生沿晶斷裂。

本工作首次揭示了垂直樣品中{220}晶系負(fù)三向應(yīng)力指數(shù)導(dǎo)致塑性變形后期微孔發(fā)生閉合(圖6),從而導(dǎo)致垂直樣品具有更高延伸率。此外,晶粒形狀(圖7)、微孔應(yīng)力集中因子(圖8)、晶界取向(圖9)同樣對于合金塑性各向異性具有重要影響。

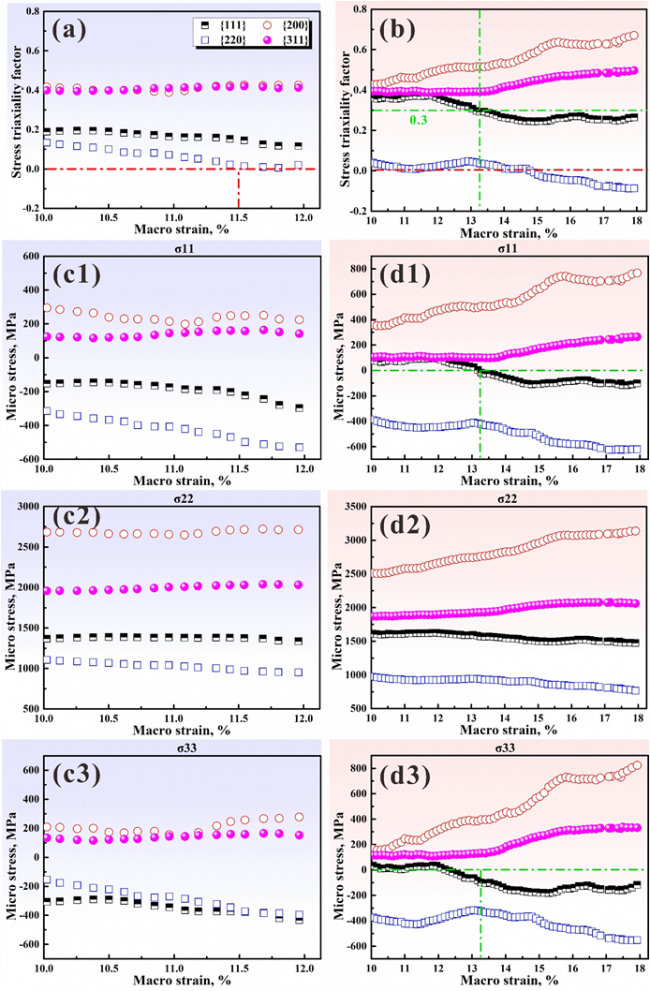

圖6. 由圖(c)和圖(d)分析可知IN718臨界應(yīng)力指數(shù)(TF)在0.3和0.4之間,再結(jié)合圖(a)和圖(b)可知垂直樣品中當(dāng)應(yīng)變超過13%時,{220}晶系TF值低于0,此時微孔會發(fā)生閉合,因此本工作首次揭示{220}晶系負(fù)TF值是導(dǎo)致延展性各向異性的重要因素。

圖6. 由圖(c)和圖(d)分析可知IN718臨界應(yīng)力指數(shù)(TF)在0.3和0.4之間,再結(jié)合圖(a)和圖(b)可知垂直樣品中當(dāng)應(yīng)變超過13%時,{220}晶系TF值低于0,此時微孔會發(fā)生閉合,因此本工作首次揭示{220}晶系負(fù)TF值是導(dǎo)致延展性各向異性的重要因素。

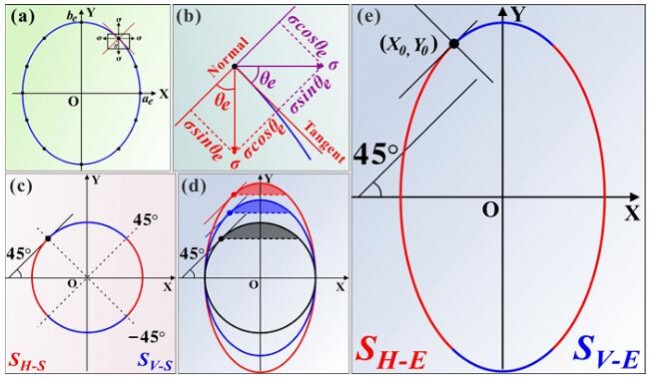

圖7. 本研究中IN718合金晶粒可簡化為橢圓,此時沿不同方向進(jìn)行加載,引起晶界δ相與基體脫粘所占圓弧長度是不同的。結(jié)合圖(e),并經(jīng)定量計算可知,水平和垂直加載所對應(yīng)圓弧分別為33.335(圖e中紅線,即SH-E)和20.463 μm(圖e中藍(lán)線,即SV-E),據(jù)此可知晶粒形狀對于延展性各向異性具有一定作用。

圖7. 本研究中IN718合金晶粒可簡化為橢圓,此時沿不同方向進(jìn)行加載,引起晶界δ相與基體脫粘所占圓弧長度是不同的。結(jié)合圖(e),并經(jīng)定量計算可知,水平和垂直加載所對應(yīng)圓弧分別為33.335(圖e中紅線,即SH-E)和20.463 μm(圖e中藍(lán)線,即SV-E),據(jù)此可知晶粒形狀對于延展性各向異性具有一定作用。

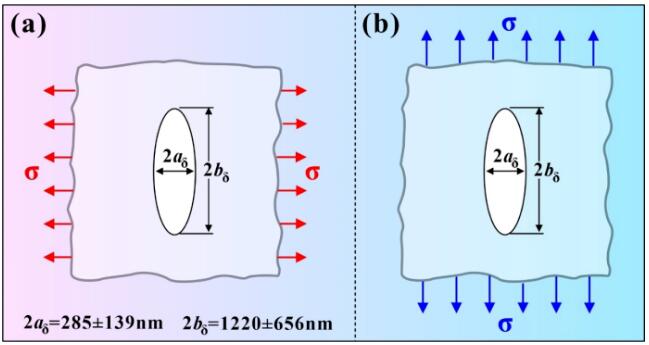

圖8. 微裂紋是由于δ相與基體脫粘,且δ相呈橢圓形,因此可分析不同方向進(jìn)行加載時δ相沿的應(yīng)力集中因子,可知水平和垂直時應(yīng)力集中因子各為18.55和1.47,因此水平加載微裂紋更容易產(chǎn)生,塑性更低。微孔應(yīng)力集中因子對于延展性各向異性具有一定作用。

圖8. 微裂紋是由于δ相與基體脫粘,且δ相呈橢圓形,因此可分析不同方向進(jìn)行加載時δ相沿的應(yīng)力集中因子,可知水平和垂直時應(yīng)力集中因子各為18.55和1.47,因此水平加載微裂紋更容易產(chǎn)生,塑性更低。微孔應(yīng)力集中因子對于延展性各向異性具有一定作用。

圖9. 晶界取向?qū)τ谘诱剐愿飨虍愋跃哂幸欢ㄗ饔谩?/span>

圖9. 晶界取向?qū)τ谘诱剐愿飨虍愋跃哂幸欢ㄗ饔谩?/span>

(責(zé)任編輯:admin)

浙大楊華勇院士團隊:生物

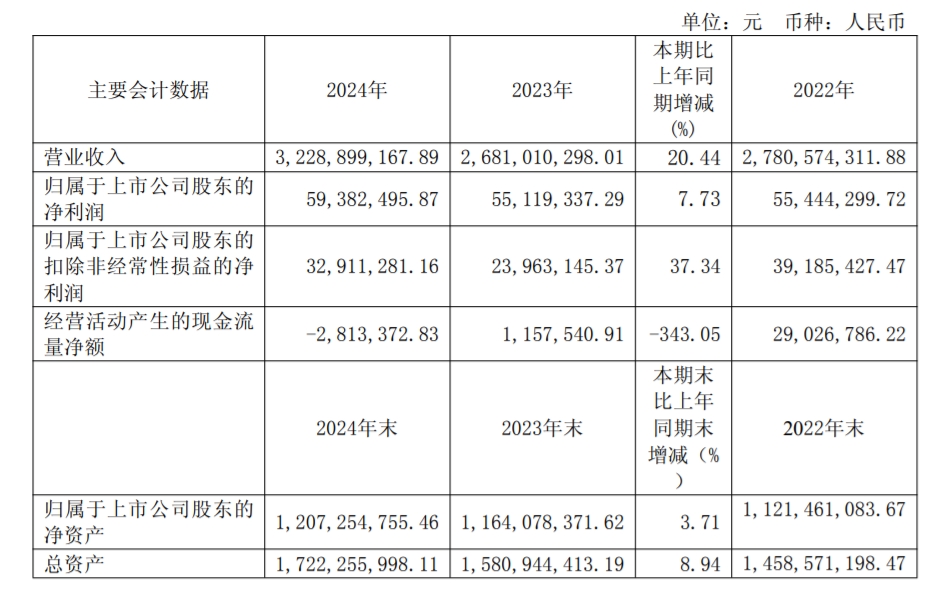

浙大楊華勇院士團隊:生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設(shè)3D

2025年又有5所高校開設(shè)3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報道今奇玩具!3D打印

央視報道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創(chuàng)想三維2023全球

創(chuàng)想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內(nèi)

3D打印假體植入內(nèi) FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致