西工大:基于數(shù)字孿生技術(shù)的金屬材料力學(xué)標(biāo)準(zhǔn)試樣高通量制備與原位鑄造性能測試系統(tǒng)

近年來,隨著高性能計(jì)算技術(shù)和先進(jìn)實(shí)驗(yàn)表征技術(shù)的迅速發(fā)展,數(shù)據(jù)驅(qū)動的研究、建模、仿真和先進(jìn)制造已經(jīng)成為一種智能設(shè)計(jì)-制造范式。由于材料研發(fā)必須與制造、質(zhì)量控制和自動化、驗(yàn)證、材料合成、加工、表征和性能測量等多方面相結(jié)合,就形成了以高通量計(jì)算、數(shù)據(jù)挖掘、機(jī)器/深度學(xué)習(xí)、人工智能、增材制造等實(shí)驗(yàn)和模擬手段來揭示先進(jìn)材料開發(fā)中組成-加工-結(jié)構(gòu)-性能關(guān)系的獨(dú)特策略——集成計(jì)算材料工程(ICME Integrated Computational Materials Engineering)。一系列官方文件和計(jì)劃概述了計(jì)算材料工程的獨(dú)特挑戰(zhàn)和機(jī)遇,以及未來可傳承的集成智能制造的戰(zhàn)略藍(lán)圖,彰顯了ICME的數(shù)字孿生設(shè)計(jì)范式對于加快新型先進(jìn)材料的發(fā)現(xiàn)和應(yīng)用的至關(guān)重要性。西北工業(yè)大學(xué)張穎等人通過集成3D打印技術(shù),實(shí)現(xiàn)了系統(tǒng)設(shè)計(jì)和制備的數(shù)字孿生。

(1) 采用試樣高通量制備陣列組合系統(tǒng)制備的蠟?zāi)>雀撸δ苣K單元組合靈活、方便,可節(jié)省傳統(tǒng)壓模工具,降低成本、減少力學(xué)性能試樣的加工量和原材料消耗、縮短制備時(shí)間。

(2) 該集成系統(tǒng)還可用于砂型、金屬型和精密鑄造等試樣的制備過程。

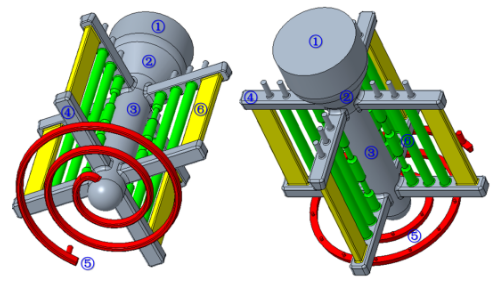

圖1展示了集成金屬材料鑄造性能測試與標(biāo)準(zhǔn)試樣高通量制備系統(tǒng)結(jié)構(gòu)的高通量鑄造模型。在設(shè)計(jì)過程中,為避免合金熔體發(fā)生氧化或者夾雜,在該高通量鑄造模型中澆口杯、補(bǔ)縮結(jié)構(gòu)、直澆道和橫澆道的截面面積依次遞減,從而當(dāng)金屬熔液從澆口杯進(jìn)行澆注時(shí),可產(chǎn)生重力差,實(shí)現(xiàn)平穩(wěn)充型,改善鑄件的氣孔及疏松缺陷,達(dá)到通過改善金屬熔液凝固過程中液態(tài)金屬溫度場來細(xì)化晶粒、增加等軸晶粒,從而減少偏析等缺陷,獲得組織較為均勻的標(biāo)準(zhǔn)試樣的效果。如圖 1中結(jié)構(gòu)單元④所示,頂部橫澆道為了便于補(bǔ)縮和排氣,被設(shè)計(jì)為有排氣孔的梯形結(jié)構(gòu)。而為了防止湍流和飛濺,直澆道底部帶有半球形直澆道窩,保證澆注過程中金屬液的平穩(wěn)充型,見圖 1中結(jié)構(gòu)單元③。這種集成金屬材料鑄造性能測試與標(biāo)準(zhǔn)試樣高通量制備系統(tǒng)的數(shù)字孿生,大大地提高了鑄造效率,節(jié)省了生產(chǎn)和時(shí)間成本。

①-澆口杯;②-梯形補(bǔ)縮區(qū);③-直澆道和低端直澆道窩;④-橫澆道;⑤-單螺旋線合金流動性試樣測試系統(tǒng);⑥-試樣高通量制備陣列組合系統(tǒng)

①-澆口杯;②-梯形補(bǔ)縮區(qū);③-直澆道和低端直澆道窩;④-橫澆道;⑤-單螺旋線合金流動性試樣測試系統(tǒng);⑥-試樣高通量制備陣列組合系統(tǒng)

圖1 集成金屬材料流動性和標(biāo)準(zhǔn)力學(xué)性能試樣高通量系統(tǒng)的三維結(jié)構(gòu)示意圖

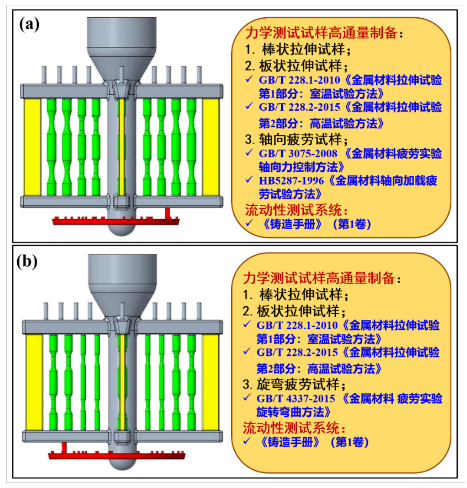

在高通量制造的基礎(chǔ)上,該集成系統(tǒng)建立了高通量制備陣列組合系統(tǒng),實(shí)現(xiàn)了標(biāo)準(zhǔn)試樣高通量制備系統(tǒng)的按需設(shè)計(jì)與組合。如圖2,基于底注法,每條橫澆道上可設(shè)置圓柱和板狀等不同形狀的試樣,實(shí)現(xiàn)試樣高通量制備陣列的靈活組合。如圖2(a)所示,每條橫澆道上分別立著8根標(biāo)準(zhǔn)軸向疲勞試樣、8根標(biāo)準(zhǔn)拉伸試樣圓柱試棒和2塊板狀試樣。標(biāo)準(zhǔn)試樣尺寸均按照國標(biāo)設(shè)計(jì),在鑄造完成后僅通過簡單表面加工可直接進(jìn)行拉伸、或蠕變、或疲勞等其它力學(xué)測試,大幅度減少了力學(xué)性能測試標(biāo)準(zhǔn)試樣制備過程中的機(jī)械加工量和原材料消耗,縮短了制備試樣時(shí)間,進(jìn)一步提高了研發(fā)效率并降低研發(fā)成本。相應(yīng)地,板狀試樣可用于加工板狀試樣或用于熱變形加工(軋制、鍛造等)其它實(shí)驗(yàn)。可以看出該系統(tǒng)中具有多個截面,一次實(shí)驗(yàn)可獲得不同冷速下多個微觀組織結(jié)構(gòu)樣品,為揭示金屬熔體過熱度、鑄坯尺寸等因素對凝固組織和元素分布的影響規(guī)律提高有效途徑。由于標(biāo)準(zhǔn)力學(xué)測試試樣的機(jī)械加工余量在設(shè)計(jì)和模擬計(jì)算時(shí),已經(jīng)進(jìn)行優(yōu)化,確保結(jié)構(gòu)尺寸精度時(shí)加工余量最小,所以試樣的晶粒度和鑄造缺陷(氣孔)將小于傳統(tǒng)鑄錠取樣的組織并展現(xiàn)出更加優(yōu)良的力學(xué)性能。

圖2 集成金屬材料流動性和標(biāo)準(zhǔn)機(jī)械性能試樣高通量系統(tǒng)側(cè)向示意圖表示可以按設(shè)計(jì)與組合需要安置棒狀拉伸試樣,板狀拉伸試樣,拉伸疲勞試樣以及流動性測試系統(tǒng)

圖2 集成金屬材料流動性和標(biāo)準(zhǔn)機(jī)械性能試樣高通量系統(tǒng)側(cè)向示意圖表示可以按設(shè)計(jì)與組合需要安置棒狀拉伸試樣,板狀拉伸試樣,拉伸疲勞試樣以及流動性測試系統(tǒng)

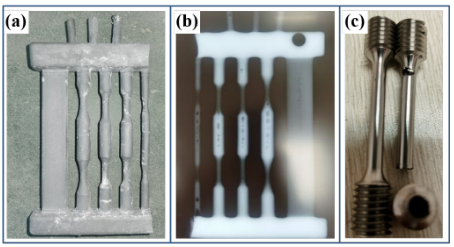

如圖3所示,在集成金屬材料鑄造性能測試與標(biāo)準(zhǔn)試樣高通量制備系統(tǒng)的制造過程中,首先,利用經(jīng)典的CAD軟件建立設(shè)計(jì)的三維模型,同時(shí)考慮了實(shí)際實(shí)驗(yàn)要求、試樣尺寸、數(shù)量等重要數(shù)據(jù)。其次,借助3D打印技術(shù)制備上述澆鑄系統(tǒng)、鑄造性能測試系統(tǒng)和試樣高通量制備陣列組合系統(tǒng)的蠟?zāi);蛳P托荆謩e用于模殼或砂型的制造,方便快捷地實(shí)現(xiàn)該集成系統(tǒng)的數(shù)字孿生和材料的制備,其中蠟?zāi)そ?jīng)過涂掛-脫蠟-焙燒制備出模殼。最后,通過配料準(zhǔn)備-模殼裝配-模殼預(yù)熱-熔煉澆注(重力澆注)-凝固保溫-出爐清殼的一系列步驟得到高品質(zhì)試樣,其中模殼使用前必須采用壓縮空氣進(jìn)行吹殼;模殼排氣孔處用玻璃絲布包裹;模殼在轉(zhuǎn)移過程中應(yīng)輕拿輕放,防止搬運(yùn)過程中模殼開裂;鑄件溫度冷卻到200 ℃以下破空取件,清砂、脫殼;防止過早清砂、脫殼,鑄件變形或出現(xiàn)裂紋。可方便地采用增材制造工藝制備蠟制品。通過與傳統(tǒng)鑄造工藝相比,該優(yōu)化方法僅通過感應(yīng)熔煉澆注獲得高品質(zhì)試樣,成形性優(yōu)異、制作精度高,功能模塊單元具有組合靈活和方便,可節(jié)省傳統(tǒng)壓模工具和相應(yīng)成本,工藝流程操作簡單,降低機(jī)加量和制樣時(shí)間、有效地降低了減少材料制備成本和制樣成本、可極大縮短樣品制備和研發(fā)時(shí)間。同時(shí),該集成系統(tǒng)可用于砂型鑄造、金屬型鑄造、精密鑄造等工藝過程的標(biāo)準(zhǔn)試樣和材料的制備,具有普適性。

圖3 高通量流動性螺旋試樣和標(biāo)準(zhǔn)機(jī)械樣品的數(shù)字孿生制造過程:從數(shù)字設(shè)計(jì)到3D蠟?zāi)4蛴 ⑻沾赡>咧谱鳌⒏袘?yīng)熔煉到最終鑄造樣品

圖3 高通量流動性螺旋試樣和標(biāo)準(zhǔn)機(jī)械樣品的數(shù)字孿生制造過程:從數(shù)字設(shè)計(jì)到3D蠟?zāi)4蛴 ⑻沾赡>咧谱鳌⒏袘?yīng)熔煉到最終鑄造樣品

如圖 4(a)(b)所示,實(shí)際生產(chǎn)鑄件中澆口杯發(fā)生破裂后相應(yīng)鑄件的一條橫澆道及其經(jīng)無損檢測觀測的試樣鑄造缺陷形貌。可以看出,鑄件表面無缺陷,經(jīng)X探傷后發(fā)現(xiàn)由于充型未滿在鑄件中心集中大量鑄造缺陷。圖 4(c)為未經(jīng)探傷加工后的力學(xué)拉伸試樣,通過觀察發(fā)現(xiàn)由于充型能力不足造成的表面和芯部存在大量鑄造缺陷,也證明通過無損檢測工藝避免無效機(jī)械加工、降低研發(fā)成本并提高研發(fā)效率的重要作用。

圖4 澆鑄試樣實(shí)物圖及其探傷結(jié)果鑄件一條橫澆道實(shí)物、X探傷圖、以及對其加工后的標(biāo)準(zhǔn)試樣

圖4 澆鑄試樣實(shí)物圖及其探傷結(jié)果鑄件一條橫澆道實(shí)物、X探傷圖、以及對其加工后的標(biāo)準(zhǔn)試樣

(1)在本次工作中設(shè)計(jì)了一種基于數(shù)字孿生技術(shù)的金屬材料鑄造試樣高通量制備與性能測試集成系統(tǒng)。相比于傳統(tǒng)的鑄錠設(shè)計(jì),集成系統(tǒng)設(shè)計(jì)方案合理,技術(shù)路線成熟,實(shí)現(xiàn)方便快捷。在該鑄造模型中,通過測量單螺旋線合金流動性試樣測試系統(tǒng)所呈現(xiàn)的熔體流動性,以及利用數(shù)字孿生的優(yōu)勢鑄造出不同類型、不同數(shù)量的標(biāo)準(zhǔn)拉伸疲勞試樣和多個板狀試樣組成的鑄塊,實(shí)現(xiàn)了熔煉澆注系統(tǒng)集成樣品制備與流動性測試的高度集中。

(2)通過集成3D打印技術(shù),試樣高通量制備陣列組合系統(tǒng)的蠟?zāi);蛳P托局谱骶雀撸δ苣K單元具有組合靈活和方便,可節(jié)省傳統(tǒng)壓模工具和相應(yīng)成本,工藝流程操作簡單,成本低,大幅度縮短了從原材料制備到加工以及實(shí)驗(yàn)的流程。

(3)高通量試棒的近凈成型尺寸極大程度地減少了力學(xué)性能測試試樣制備過程中的機(jī)械加工量和原材料消耗,極大縮短制樣時(shí)間,提高研發(fā)效率并降低研發(fā)成本。此外,該系統(tǒng)中具有多個截面,一次實(shí)驗(yàn)可實(shí)現(xiàn)不同冷速下多個微觀組織結(jié)構(gòu)樣品的收集。由此可以看出,大數(shù)據(jù)驅(qū)動的智能設(shè)計(jì)與制造的數(shù)字孿生技術(shù)能夠通過減少材料設(shè)計(jì)與應(yīng)用的時(shí)間和成本,有效地加速新材料的開發(fā)和應(yīng)用。

論文引用信息:

張穎,宋建麗,王毅,高文強(qiáng),王軍,唐斌,譚超,王一川,寇宏超,李金山.基于數(shù)字孿生技術(shù)的金屬材料力學(xué)標(biāo)準(zhǔn)試樣高通量制備與原位鑄造性能測試系統(tǒng)[J].鑄造技術(shù),2022,43(02):77-82.

DOI:10.16410/j.issn1000-8365.2022.02.001.

(責(zé)任編輯:admin)

浙大楊華勇院士團(tuán)隊(duì):生物

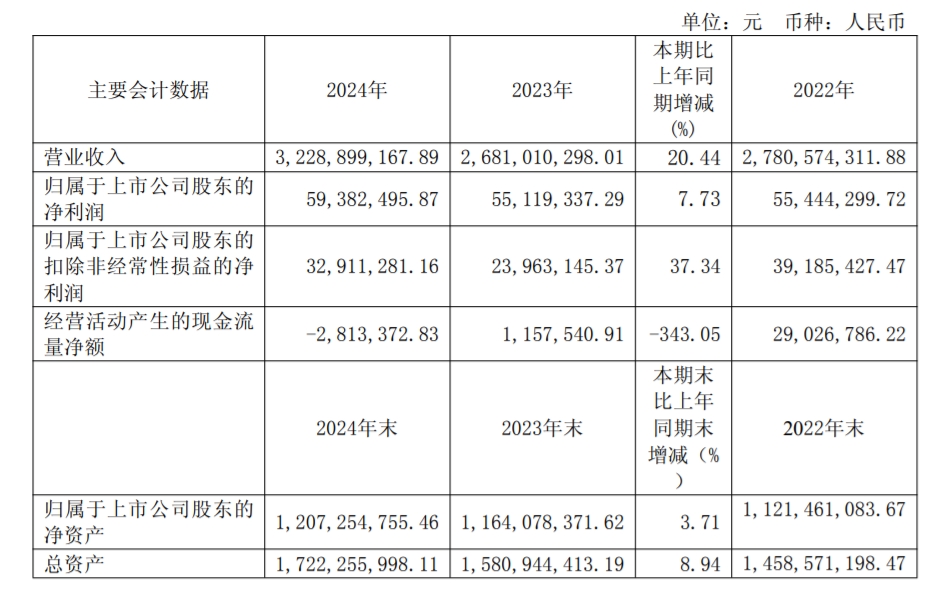

浙大楊華勇院士團(tuán)隊(duì):生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設(shè)3D

2025年又有5所高校開設(shè)3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報(bào)道今奇玩具!3D打印

央視報(bào)道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創(chuàng)想三維2023全球

創(chuàng)想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內(nèi)

3D打印假體植入內(nèi) FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致