通過細化對DMD激光熔覆噴頭模型的網格收斂性探究,改進仿真準確

通過前期的計算模擬分析發現,打印粉末的焦點總是不位于噴嘴模型的軸線上。結合仿真結果分析,安世亞太排除了噴頭本身設計的不對稱性和重力施加的不對稱性對粉末焦點與幾何重心的偏差的影響。經過一系列工程判斷,初步猜測該非對稱性的原因在于數值影響因素,通過分析模型制作過程中由于數值處理方法的局限性而造成的結果偏差,來探究如何改進仿真的準確性。

本文針對DMD激光熔覆3D打印機型研發階段發現的一系列問題進行排查,判斷得出網格質量可能為造成計算結果與物理實驗及經驗分析差異的重要原因。通過一系列的網格收斂性探究,選擇相對最優的網格結構,提升仿真能力。

驗證及假設

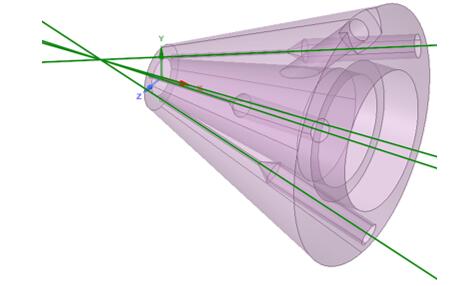

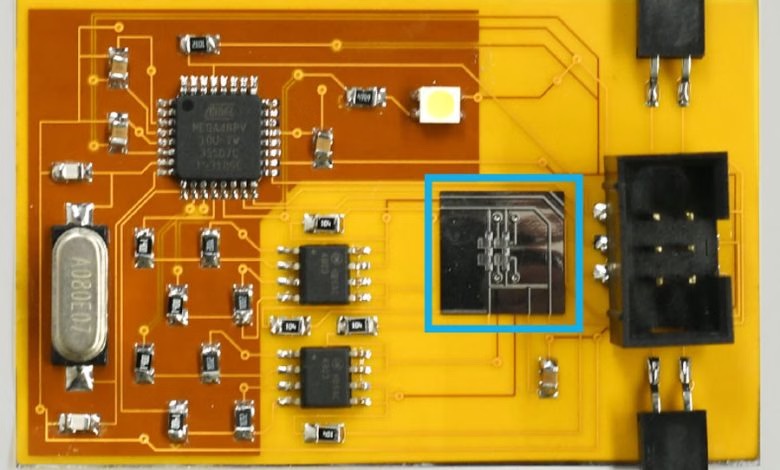

為保證幾何模型的對稱性,尤其是送粉口關于噴頭中軸線的對稱性。安世亞太首先對噴頭的幾何模型進行分析。圖1中將三個送粉口的軸線延長至相交,通過觀察可知此交點位于噴嘴的中軸線上,因此安世亞太可以判斷送粉口的幾何結構關于噴頭中軸線對稱。

圖1 噴嘴結構對稱性說明

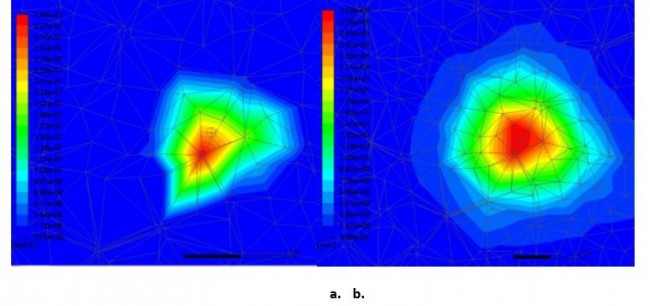

為保證網格的質量,現對焦點平面的網格情況進行分析,并將此處網格尺寸與偏移尺寸進行對比,得到結果如圖2所示。圖2a,圖2b分別展示了焦點平面的粉末濃度云圖與速度云圖。兩圖中分別標明了該平面的網格尺寸及形狀,圖中的⊕圖標表示該平面與噴頭對稱軸的交點。由圖可知濃度焦點的紅心偏移了幾何中心⊕,且幾何中心(即軸線)與粉末焦點的偏移尺寸小于此處網格尺寸。故由此得出此偏移原因可能為網格尺寸過大,會在焦點平面高梯度的濃度計算方面引起一定的數值誤差。因此,為保證仿真計算結果的準確度,對該機型噴頭模型的網格收斂性探究非常必要。

圖2 焦點平面的a. 粉末濃度云圖 b. 速度云圖

![]() 網格處理

網格處理

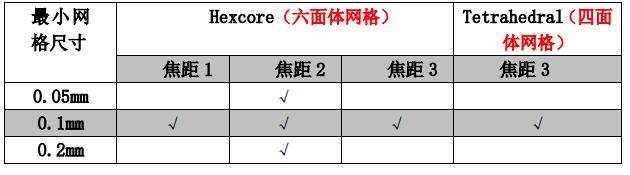

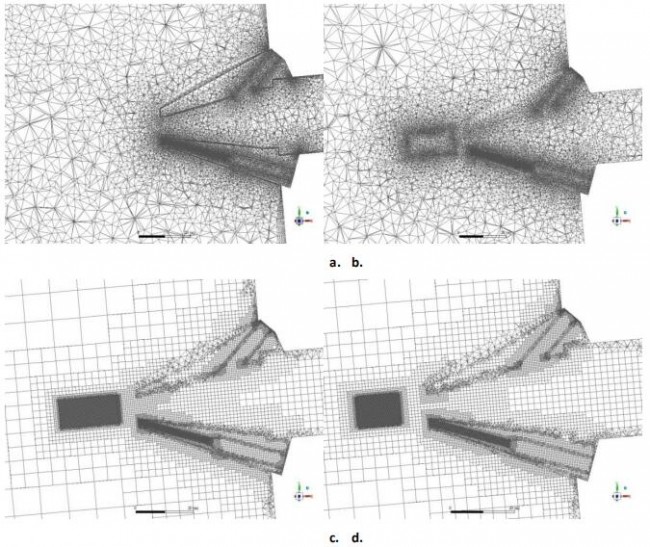

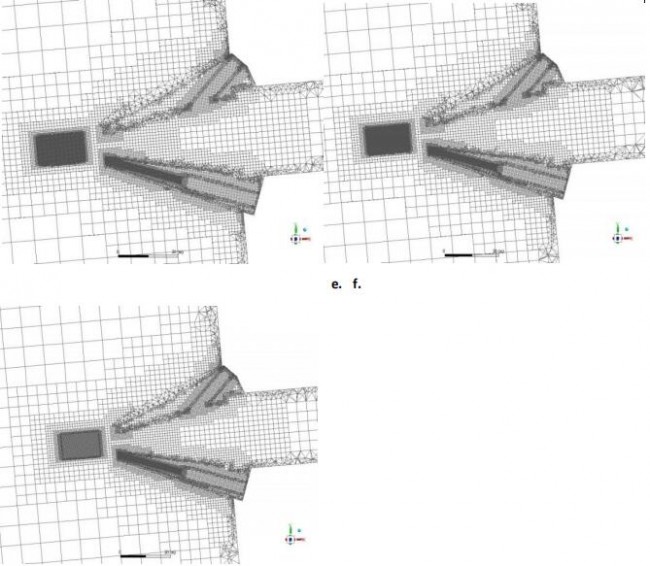

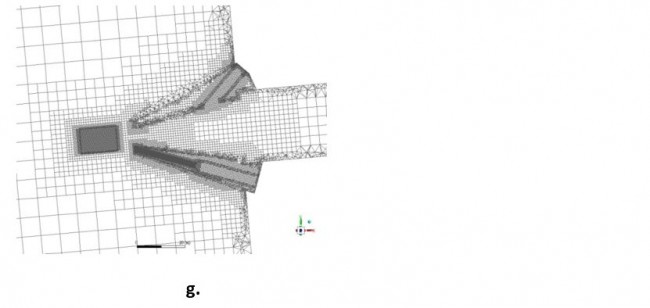

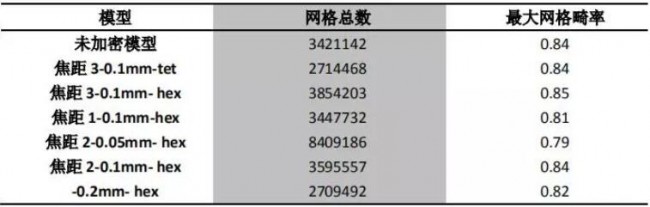

如上文所述,焦點處網格的質量為預測粉末匯聚度的重要因素。因此針對此機型噴嘴設計,對網格形狀的選擇,網格的尺寸,以及細小網格結構區域的確定為本文的重點探索內容。此次模擬計算中所用的網格模型均對近焦點處的網格區域進行更加精密的劃分。針對待改進噴嘴的焦點位置,重點討論3種細小網格結構區域。另外此報告同時對tetrahedral(四面體網格)和hexcore(六面體網格)兩種不同的網格形狀進行相同的計算。綜上所述,現將本報告中體現的所有網格結構總結在表1中。其中一,二行分別表示網格形狀和細小網格結構區域的范圍,首列表示細小網格結構區域內(近焦點處)的最大網格尺寸。圖3展示了6種不同的網格模型的對稱中截面處的網格結構,并將其與原始的網格對比。最終將6種新網格模型以及原始網格模型的網格質量匯總在表2中。

表格1 網格結構匯總

圖3 噴嘴模型中截面的網格結構 a. 未加密模型b.焦距3-0.1mm-tet c. 焦距3-0.1mm- hex d. 焦距-0.1mm-hex e. 焦距2-0.05mm- hex f. 焦距2-0.1mm- hex g. 焦距2-0.2mm- hex

表格2 網格質量匯總

通過表2可知,當細小處網格尺寸減小至約0.05mm后,網格數量增加較多,劇增的網格數量也在后期的計算速度上有所體現。表2 中得出本次計算所涉及的所有網格模型中最大網格畸率范圍為0.79-0.84,網格質量過關。

本報告的目的是在計算成本及結果精確度允許的情況下,選定相對最優的網格模型,計算并分析此模型的計算結果,即焦點位置,粉末利用率,粉末濃度分布等。考慮到本報告的目的,報告重點關注的參數為焦點位置和焦點濃度,并以實驗中得到的焦點處濃度值為基準選擇確定網格模型結構。

(責任編輯:admin)

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人