Betatype和賽峰合作3D打印發電機外殼并縮短建造時間

時間:2019-10-04 12:03 來源:中國3D打印網 作者:中國3D打印網 閱讀:次

中國3D打印網10月4日訊,倫敦的3D打印咨詢公司Betatype成立于2012年,對優化金屬3D打印應用程序有獨特見解,已經為航空航天,汽車,消費品,醫療等行業的客戶創建功能組件。去年秋天,賽峰電氣與電力公司(Safran Electrical&Power)與這家英國公司接觸,該公司設計和制造用于固定翼和旋翼商用和軍用飛機的電氣系統,以幫助改進發電機外殼的設計。

“在尋找增材制造專家時,我們遇到了Betatype,經過初步討論,很明顯,他們具有我們正在尋找的知識和技能,可以為我們的新零件生產計劃增值。”賽峰集團公司動力事業部特殊工藝和復合材料專家材料部Mark Craig博士說。

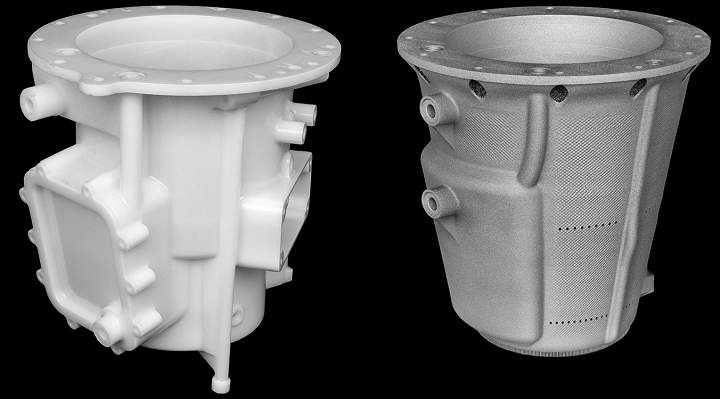

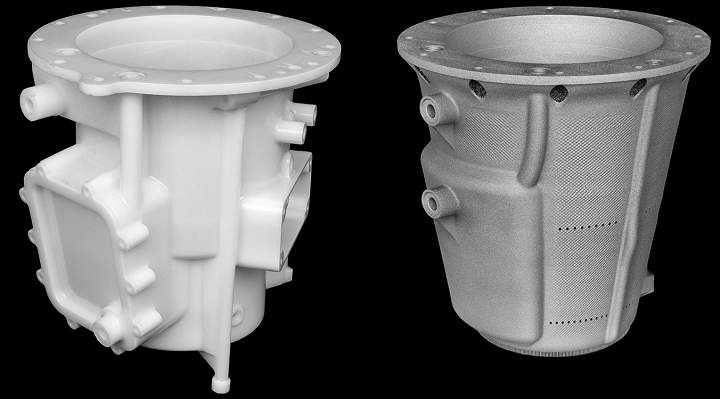

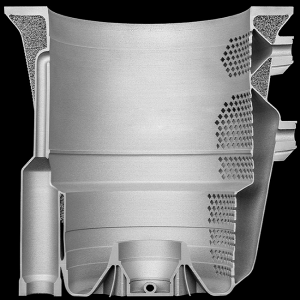

輔助動力裝置發電機殼體,L-R:用于CNC加工的當前設計,比例塑料原型;針對AM進行了優化的第一代零件,由Betatype 5級鈦設計和制造,全尺寸組件(230 x 230 x 235 mm)。

Betatype在新設計和改進設計中著重于零件的某些特定區域,即減輕了整體重量并提高了其強度。該公司創建了一個概念證明,這是其案例研究中的第一個:超高密度晶格用作“三明治”結構的一部分,該結構具有超過一千萬個元素。

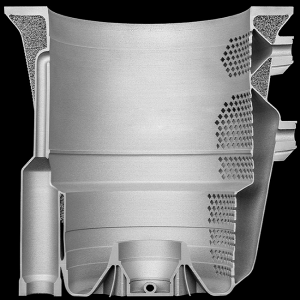

第一代輔助動力裝置發電機殼體:先導部分的截面,突出顯示了外壁夾心結構的金屬泡沫芯。

“我們知道創建更復雜,更高密度的晶格結構是實現賽峰在該零件中尋找的關鍵。 Betatype首席執行官Sarat Babu說:“運用我們的技術和多尺度方法,我們能夠將掃描路徑和曝光設置控制到“三明治”結構設計的每個元素。通過將激光粉末床融合遠遠超出其標準工藝,我們創造了所需的超高密度晶格結構。”

概念驗證是否成功,是否優化了賽峰(Safran)的原始設計,研究人員進行了3D打印,并將其從多個機加工組件更改為單個零件。此外,Betatype能夠通過大大減少制造外殼所需的時間并減少總零件數來節省成本。自2018年以來,賽峰集團與Betatype之間的合作一直在繼續,最新結果更加令人鼓舞。賽峰集團將其在能源和電力應用方面的知識和專長與Betatype的軟件技術開發的主要功能和3D打印應用專長相結合,將項目推向了新的高度。

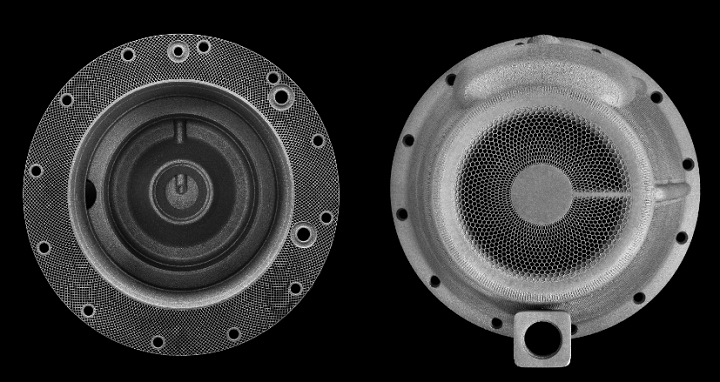

由Betatype設計,由Renishaw,Stone和AlSi10Mg制造的第二代輔助動力裝置發電機殼體先導部件的透視圖。

兩家公司繼續致力于發展Betatype的原始概念證明,突破了金屬3D打印可以實現的范圍。他們將Betatype的可擴展過程控制技術與特定的應用程序開發相結合,與第一代版本相比,可將復雜零件的重量減輕30%;另外,這也減少了材料的使用和浪費。他們還使用了標準AM軟件無法提供的掃描路徑優化和精確的過程控制來提高生產率,加快構建過程并最終將構建時間減少30%。合作者還從在零件上使用夾心板轉換為使用外部肋,這有助于在保持所需剛度的同時減小輪廓體積,并且還使得可以用鋁而不是鈦3D打印零件。

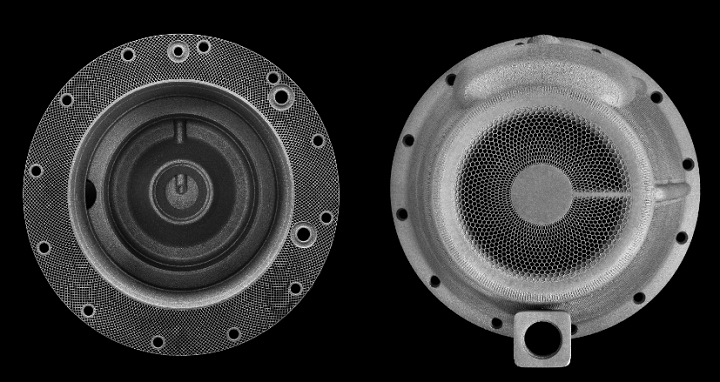

第二代輔助動力裝置發電機殼體先導部分的俯視圖和仰視圖,由Betatype設計,由雷尼紹,斯通,AlSi10Mg制造。

“在尋找增材制造專家時,我們遇到了Betatype,經過初步討論,很明顯,他們具有我們正在尋找的知識和技能,可以為我們的新零件生產計劃增值。”賽峰集團公司動力事業部特殊工藝和復合材料專家材料部Mark Craig博士說。

輔助動力裝置發電機殼體,L-R:用于CNC加工的當前設計,比例塑料原型;針對AM進行了優化的第一代零件,由Betatype 5級鈦設計和制造,全尺寸組件(230 x 230 x 235 mm)。

Betatype在新設計和改進設計中著重于零件的某些特定區域,即減輕了整體重量并提高了其強度。該公司創建了一個概念證明,這是其案例研究中的第一個:超高密度晶格用作“三明治”結構的一部分,該結構具有超過一千萬個元素。

第一代輔助動力裝置發電機殼體:先導部分的截面,突出顯示了外壁夾心結構的金屬泡沫芯。

“我們知道創建更復雜,更高密度的晶格結構是實現賽峰在該零件中尋找的關鍵。 Betatype首席執行官Sarat Babu說:“運用我們的技術和多尺度方法,我們能夠將掃描路徑和曝光設置控制到“三明治”結構設計的每個元素。通過將激光粉末床融合遠遠超出其標準工藝,我們創造了所需的超高密度晶格結構。”

概念驗證是否成功,是否優化了賽峰(Safran)的原始設計,研究人員進行了3D打印,并將其從多個機加工組件更改為單個零件。此外,Betatype能夠通過大大減少制造外殼所需的時間并減少總零件數來節省成本。自2018年以來,賽峰集團與Betatype之間的合作一直在繼續,最新結果更加令人鼓舞。賽峰集團將其在能源和電力應用方面的知識和專長與Betatype的軟件技術開發的主要功能和3D打印應用專長相結合,將項目推向了新的高度。

由Betatype設計,由Renishaw,Stone和AlSi10Mg制造的第二代輔助動力裝置發電機殼體先導部件的透視圖。

兩家公司繼續致力于發展Betatype的原始概念證明,突破了金屬3D打印可以實現的范圍。他們將Betatype的可擴展過程控制技術與特定的應用程序開發相結合,與第一代版本相比,可將復雜零件的重量減輕30%;另外,這也減少了材料的使用和浪費。他們還使用了標準AM軟件無法提供的掃描路徑優化和精確的過程控制來提高生產率,加快構建過程并最終將構建時間減少30%。合作者還從在零件上使用夾心板轉換為使用外部肋,這有助于在保持所需剛度的同時減小輪廓體積,并且還使得可以用鋁而不是鈦3D打印零件。

第二代輔助動力裝置發電機殼體先導部分的俯視圖和仰視圖,由Betatype設計,由雷尼紹,斯通,AlSi10Mg制造。

Betatype已幫助賽峰超越了其增材制造目標,賽峰渴望在未來繼續使用3D打印來制造其他組件和外殼。

中國3D打印網原創文章!

(責任編輯:admin)

最新內容

熱點內容

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人