洛克希德公司訪談:獵戶座航天器有200個3D打印組件

NASA的Orion航天器一直在以指數形式使用增材制造技術。洛克希德·馬丁公司(Lockheed Martin)和美國國家航空航天局(NASA)最近宣布,已完成為獵頭Artemis I任務開發的Orion乘員組和服務模塊,該任務使用了100個3D打印零件。在執行Artemis II任務的航天器中,洛克希德公司已開發了近200個3D打印部件。

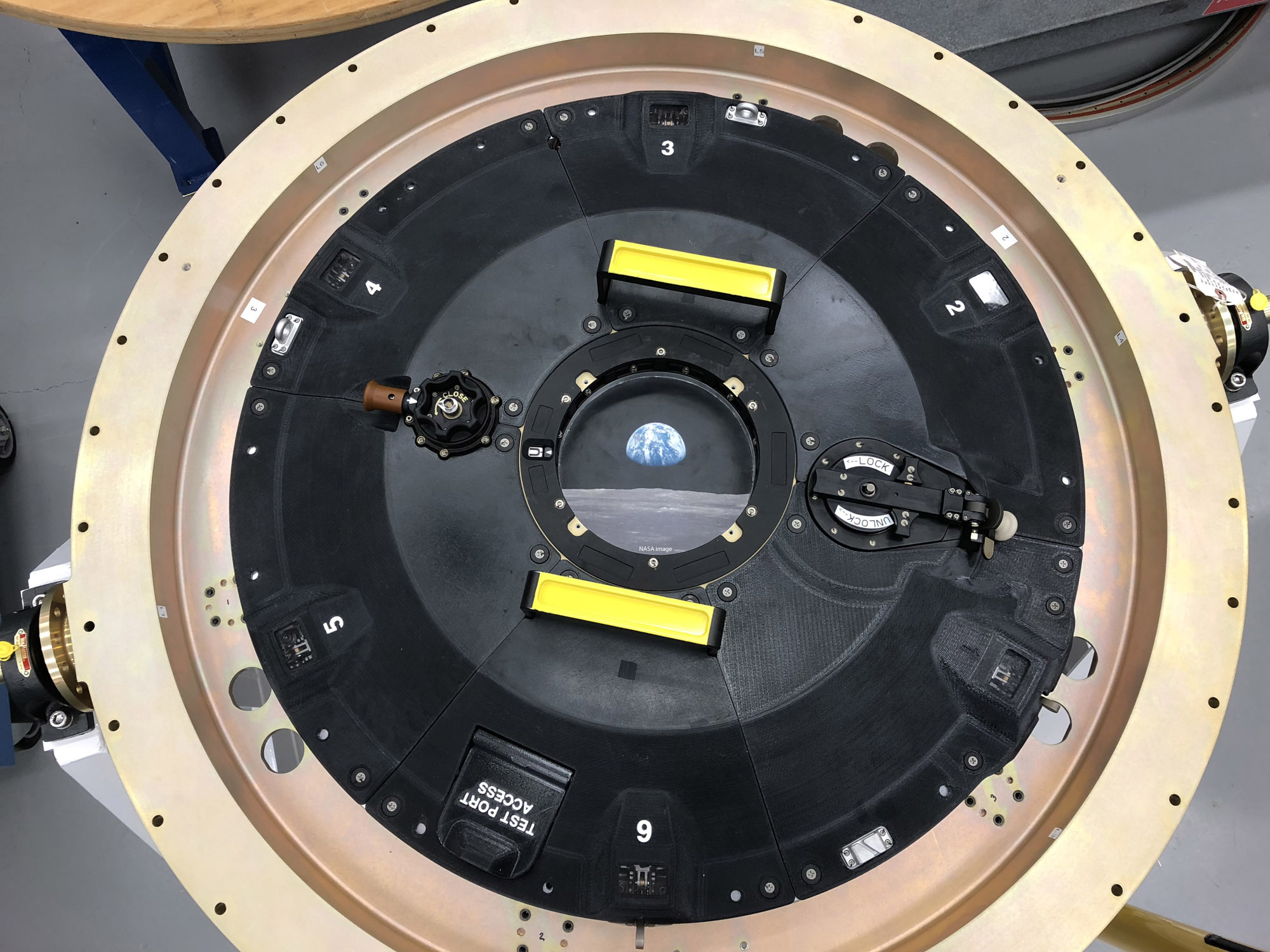

探索任務1的獵戶座乘員艙模塊,在NASA的太空發射系統火箭上發射(圖片來源:NASA)

去年9月,美國國家航空航天局(NASA)與洛克希德(Lockheed)簽訂了生產和運營6個“獵戶座”(Orion)航天器飛行任務的合同。該機構的獵戶座生產和運營合同(OPOC)是NASA的不定期限交付,不定數量(IDIQ)合同,用于發布成本加激勵費和固定價格訂單。最初,美國國家航空航天局以27億美元的價格訂購了三架獵戶座飛船,用于阿爾忒彌斯第三至第五次任務。然后在2022年,該機構計劃以19億美元的價格再訂購三架“獵戶座”航天飛機,用于第六至第八次任務。到2030年,根據IDIQ合同,最多可訂購六架Orion航天器,并利用前六個飛行任務的航天器生產成本數據來實現最低的單價。

洛克希德·馬丁公司增材制造實驗室經理Brian Kaplun接受采訪,下面是部分采訪內容:

增材制造如何幫助創建效率更高的航天器?

“先進制造的作用之一是要增加我們任何平臺(包括Orion)的成本和進度效率,這樣做的方式至少要從技術角度保持平價,但在許多情況下可以提高。因此,我們與Orion所做的許多工作都旨在使飛船能夠更有效地重用,更具成本競爭力并能更快地交付具有更好技術性能的航天器。例如,我們的對接艙口蓋以節省成本和進度的方式進行打印;此外,得益于新型的ESD兼容聚合物(一種防靜電塑料),我們還提供了更多的技術性能。 AM是先進制造工具箱中的一種工具,它確實使我們能夠實現所有這三個寶貴點。該計劃是繼續創建我們已經利用的AM組件,并希望增加數量。”

我們做了很多傳統上難以生產的零件,例如結構部件和托架,用于引導氣流的不同零件或燃料容器,例如氫燃料箱。此外,在宇航員將在Orion上使用的座椅上,我們3D打印了不同的墊片(位于座椅邊緣和宇航員臀部之間的部分),并且根據使用該墊片的宇航員而尺寸各異。

3D打印零件可以承受太空中最嚴酷的條件嗎?

“我們完全對我們的任何航天器和平臺進行鑒定,這是經過多年的實踐而得出的鑒定。 2011年,我們發布了有史以來第一個3D打印零件,這是我們在Juno任務中將其送入太空的那部分,現在這些零件正在環繞地球飛行。因此,正如我們在2011年所做的那樣嚴格,在2019年的最后一刻,我們必須經歷并真正使Orion的任何零件合格。更重要的是,在未來的載人任務中,我們將進一步強調這些質量,我們非常有經驗。

您如何選擇3D打印零件的設計?

“我們為客戶生產了許多不同的零件,這些零件幾乎具有多個形狀,因此,如果您查看一些在重量和可生產性方面都針對強度進行了優化的新設計,您會發現它們模仿了骨骼。在您的手臂上就像一種非常進化和有效的支持方法。如果我們看一下已經完成的一些結構性支架,它們看上去幾乎是一棵樹或一個骨架結構,這是一個非常獨特的形態 。但是現在人們已經接受過AM培訓,我們注意到存在許多技術上更復雜的設計。我們為Orion制造的某些ESD零件幾乎不可能以任何其他方式實現。

3D打印以何種方式降低了航天器的成本?

“我們力爭將成本降低到50%。去年,我們在整個空間部門印刷了大約6,500個零件。最近,我們甚至使用AM技術開發了用于測試的模型,例如將在Orion上使用的座便器。我們擔心這個區域受干擾,因此我們打印了整個廁所樣機,然后將其放入飛行器中。該廁所的大小直徑2英尺,高3英尺,因此生產起來非常大。”

洛克希德在3D打印作品時如何考慮可持續性?

“我們對技術的可持續性感到非常自豪。我們的聚合物產品可以根據需要進行回收和再利用,粉末床工藝非常高效,從材料的角度來看,整個行業被認為是非常可持續且具有成本效益的。我們添加過程中的一些浪費可以低于5%。當您將其與某些減法和傳統制造應用進行比較時,這些數字會完全翻轉,產生90%的浪費。”

您能否說說Orion使用了多少AM零件?

“我們為Artemis II Orion航天器制造了200個組件。我使用Artemis時有100多個打印件,而以前的版本只有4個3D打印件。這表明,只有一代航天器之后,我們才能夠使3D打印部件的數量增加一倍。

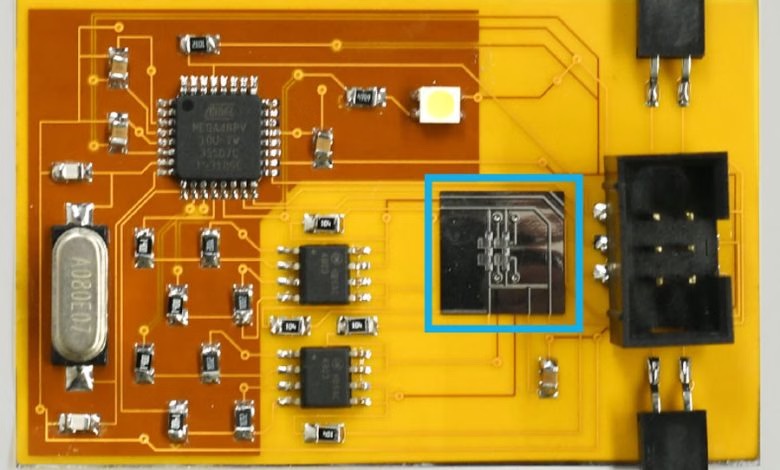

用于NASA獵戶座飛船的3D打印鈦金屬零件(圖片來源:洛克希德·馬丁)

在計劃于2020年末進行的Artemis II任務期間,我們能看到什么?

“我們的下一個任務將在太空發射系統(SLS)火箭上發射獵戶座,這將是有史以來最大的運載火箭。明年,我們可以預計無人駕駛服務模塊將進入月球軌道,并在該軌道上停留一個月,對所有模塊進行大量檢查,這將是新火箭的首次發射。一旦返回地球,我們將對其進行回收,分解,查看可重復使用的內容,需要做些改進的地方,與此同時,我們將為完成Artemis II任務做好準備,首批宇航員于2022年飛行。然后,Artemis III將于2024年將宇航員帶到月球軌道上的一個小型空間站Gateway,然后從那里著陸,這將使第一位女性和下一個男人登上月球表面。

還有更多對AM技術應用感興趣的工程師嗎?

“我們目睹了許多學生和學者為設計領域做出了貢獻,他們進入了我們的工程和生產隊伍,并在該領域做了很多先前的工作,并提出了新的想法和新的想法。能夠利用我們現在提供的工具的能力。”

作為工程師,您如何改變思維方式,以從減法的觀點轉變為加法的觀點?

“我們開始設計只能通過增材制造途徑制造的零件時,開始破壞閾值,因此在過去,我們會采用為常規機器設計的產品,然后將其過渡到增材制造中世界”,“今天,我們正在生成設計,我們知道唯一可以通過AM進行制造的方法。航天器的某些部分無法通過其他技術來完成,例如空心的。”

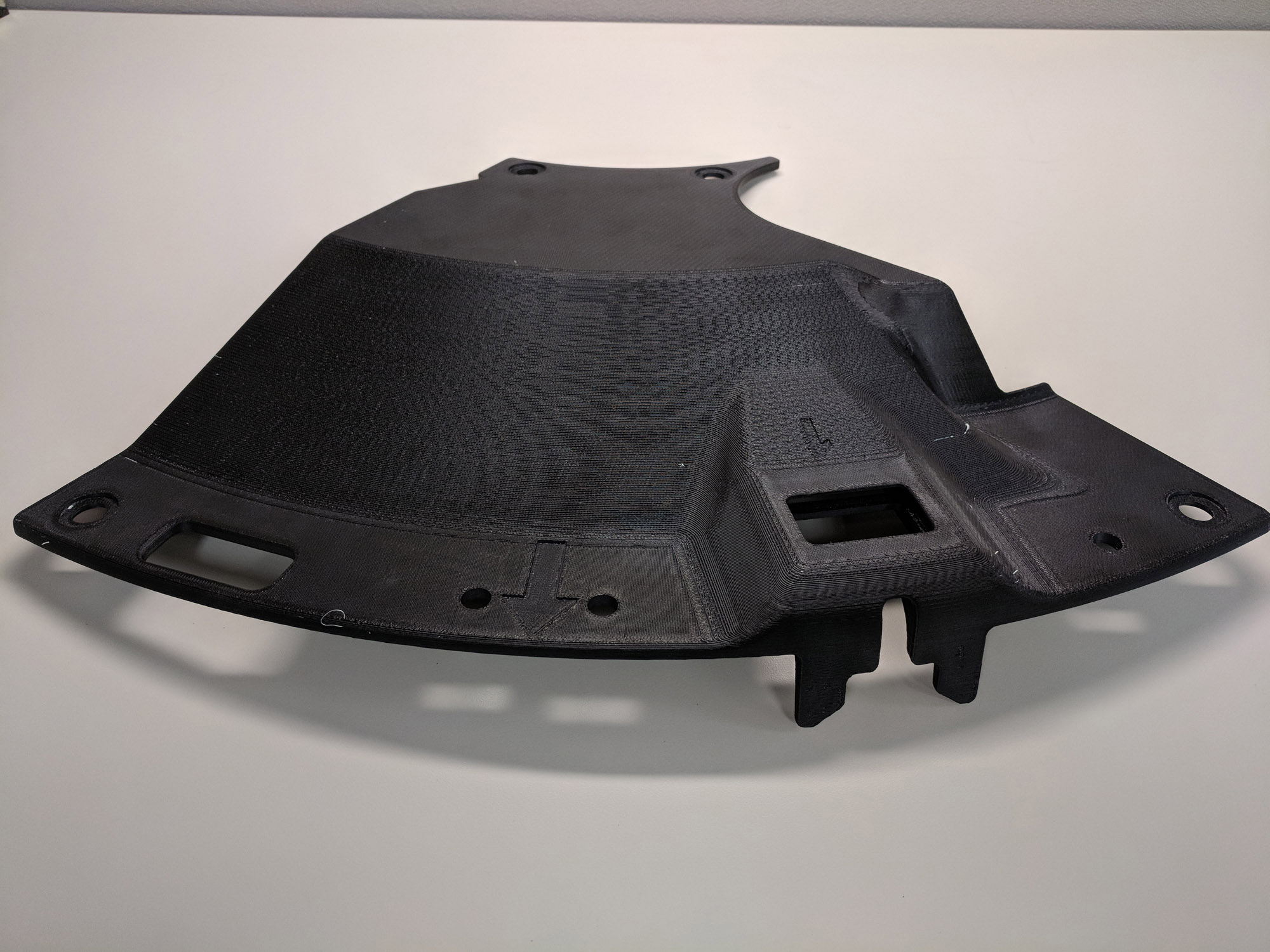

3D打印的獵戶座對接艙口蓋(圖片來源:洛克希德·馬丁)

洛克希德正在使用哪些3D打印技術?

“我們為Orion制作3D打印零件的技術種類非常廣泛,對接艙封面是在Stratasys FDM打印機上制造的,但我們也使用了許多形式各異的金屬粉末床技術和聚合物技術”。

3D打印的Orion對接艙口蓋由PEKK熱塑性塑料制成(圖片來源:Lockheed Martin)

那么,您認為這家航空航天公司的前景如何?

“我們剛剛與NASA簽訂了一項長期生產合同,即將進行六次航天器飛行任務,因此,我相信我們的目標是為航天器制造更多的3D打印零件。合同的重點是大幅降低每輛航天器的成本,而主要的方式是通過使用可重復使用的Orion乘員組模塊和系統,使用先進的制造技術,大量采購材料和組件以及加快任務節奏來實現。我認為增材制造在降低成本和提高我們飛行頻率方面有很大的作用。”

NASA肯尼迪航天中心完整的獵戶座飛船乘員艙模塊(圖片來源:洛克希德·馬丁)

由于Artemis I和II火箭的工作進展順利,核心階段的組裝幾乎已在Michoud完成,Orion將離開洛克希德,在密西西比州圣路易斯灣附近的NASA斯坦尼斯太空中心進行測試。

中國3D打印網原創文章!

(責任編輯:admin)

NASA與ICON聯手推進太空3D

NASA與ICON聯手推進太空3D 第八屆醫院3D打印論壇:個

第八屆醫院3D打印論壇:個 3D打印巨頭Stratasys收購

3D打印巨頭Stratasys收購 Nature子刊:3D打印技術助

Nature子刊:3D打印技術助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國交通部長稱,FAA正借

美國交通部長稱,FAA正借 美國空軍2860萬美

美國空軍2860萬美 美國軍工企業強強

美國軍工企業強強 美國斥資450萬美

美國斥資450萬美 GoEngineer通過收

GoEngineer通過收 3D食品打印:烹

3D食品打印:烹 卡內基梅隆研究人

卡內基梅隆研究人