增材制造為火箭院發展新質生產力及航天事業高質量發展提供動力!

時間:2024-03-21 08:56 來源:中國運載火箭技術研究院 作者:admin 閱讀:次

3月5日,習近平總書記在參加他所在的十四屆全國人大二次會議江蘇代表團審議時強調,要牢牢把握高質量發展這個首要任務,因地制宜發展新質生產力。

中國運載火箭技術研究院首都航天機械有限公司利用自身在增材制造領域的技術優勢,在國內率先開展電弧增材制造技術與裝備研發及工程化應用,不斷創新突破,實現型號產品性能提升,以及設計與生產模式的升級換代,為火箭院發展新質生產力提供有力支撐,為祖國航天事業的高質量發展提供源源動力。

滋潤產品的“泉眼”

麥肯錫全球研究院(MGI)曾列舉過世界各種顛覆性技術共12項,增材制造位列其中。首都航天機械有限公司在增材制造領域的優勢可謂得天獨厚,有著產品類別最齊全、材料應用最成熟的技術體系。首都航天機械有限公司增材制造分公司技術質量部副部長羅志偉介紹道:“利用增材制造技術的各項優勢,可實現型號產品性能提升,以及設計與生產模式的升級換代。”

首都航天機械有限公司利用技術優勢,聯合各設計部門,在結構設計、制造與應用方面取得了一系列突破。增材制造分公司副總經理嚴振宇拿出一個充滿幾何美感的小方塊,自豪地介紹說:“這就是我們增材制造的點陣結構設計。”這個拳頭大小的“魔方”內部為鏤空狀,密密麻麻的0.8毫米粗細的金屬絲線相互交織,可以從空洞看到對面,別看它像是金屬絲織成的毛線團,卻可支撐起一個成年人的重量,且所需材料更少、重量更輕。

原本這種點陣結構是只存在于理論設計中的“完美結構”,不論是以鑄鍛焊為主要工藝手段的“等材制造”,還是以車銑磨為主要工藝手段的“減材制造”,都無法實現,唯有直接將材料轉化為產品的“增材制造”可以完成。目前,首都航天機械有限公司已經將這種結構件應用于多型航天型號產品舵翼、套筒等產品中,它能夠同時滿足減重、承載、隔熱的多功能復合需求,堪稱顛覆性的突破。

此外,增材制造分公司還突破了負泊松比結構設計與制造關鍵技術,自主開發了極小曲面結構設計平臺,突破了多孔結構的精準制備技術……在航天特種材料方面,建立了涵蓋8類、10余種牌號的增材制造體系,為航天產品升級換代提供了有力支撐。

在增材制造分公司的生產現場,機器的轟鳴聲仿佛催動著時間。這里是“泉眼”,新技術流淌而出,滋潤著首都航天機械有限公司深耕的運載火箭、液體火箭發動機等領域。

新模式帶來“新氣象”

新技術的誕生催生了新的生產模式。增材制造分公司剛成立時,特別需要實打實的型號應用來驗證新技術的可靠。

此時長征十一號運載火箭出現了一項突發難題——運載火箭衛星支架工期不足。衛星支架產品每批次產付數量少、形狀尺寸多變,這些特點直擊增材制造模式的“好球區”。為了滿足快速和低成本交付的要求,首都航天機械有限公司首次采用電弧熔絲增材技術方案進行制造,順利完成了首件鋁合金衛星支架,首次實現了增材制造技術的工程化應用。其打印錐筒壁厚僅為鍛件的四分之一,大幅降低機加去除量,整個3D打印周期僅需3天。

此后,首都航天機械有限公司正式敲開了產品在型號應用上的大門,在航天特種結構的設計、制造與應用方面連連取得突破。

比起對操作人員技能水平的依賴,增材制造更注重在線監測和智能控制系統,因此具有機械化生產所不具備的大規模定制能力,而增材制造技術的整體化制造特點,恰好為航天復雜產品提供了全新的解決方案。

實現液體火箭發動機的增材制造就是最具代表性的技術運用。液體火箭發動機系統復雜,傳統的加工方式是采用分體制造再連接的方案。采用增材制造技術,實現了多型液體火箭發動機核心部件的整體化設計與制造、部組件的整體制造,并更大程度地消除焊接,且生產出來的成品具有短鏈條、少庫存、少焊縫的優勢,減少噴注器產品零件數量90%以上,大幅降低了生產壓力。

目前,首都航天機械有限公司已研制出國際上公開報道中最大的整體增材制造推力室銅合金內壁,同時承攬了多個民用航天企業發動機產品的研制任務。

前途光明的坡道

增材制造技術不需要模具、流程更短、成本更低、制造更快的相對優勢,源自科技創新、源自產業深度轉型升級。行業生產模式正在由手工生產和機械化生產向智能化生產轉變,這也對首都航天機械有限公司做好、做實產品升級提出了更高的要求。增材制造的制造過程無污染、材料消耗低、能源消耗低、材料利用率高、加工廢料少的“綠色”優勢,為公司開拓出了一片美好前景,是產業升級轉型的最佳選擇之一。

但是增材制造技術并非萬能,材料性能批次穩定性的問題,以及材料、設備之間的匹配性等問題,都是擺在明面上的難題。增材制造分公司技術質量部部長梁曉康說:“增材制造對材料性能、打印工藝、質檢規范等都有很高的要求,它的確在不斷更新迭代,正向著基于工業互聯的無人工廠模式發展。”增材制造分公司也以理性的態度推動技術發展應用。

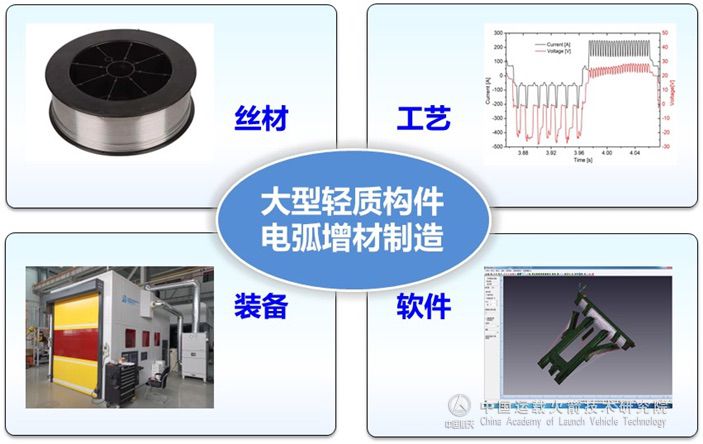

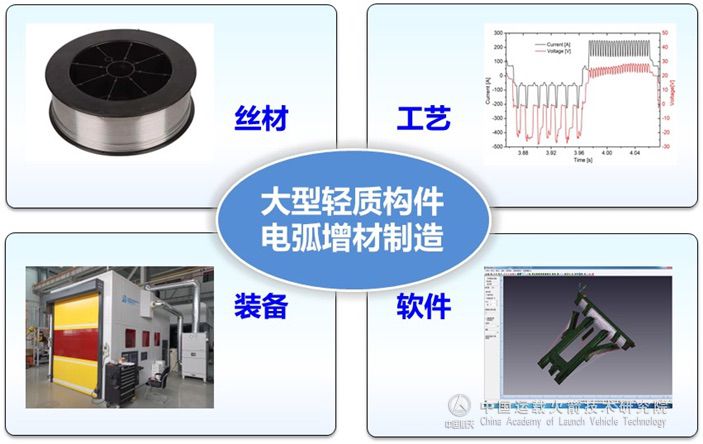

他們開啟了機械加工、熱處理、表面處理、無損檢測等工藝的拓荒之旅。在不斷拓展工程化應用方向,克服技術本身局限性的同時,他們逐步形成涉及所有工藝的全產業增材制造體系,實現金屬增材制造主流技術全覆蓋,航天產品尺寸和精度全覆蓋,最終解決了如材料性能、匹配性等問題,在國際航天領域走在前列。首都航天機械有限公司是國內率先開展電弧增材制造技術與裝備研發及工程化應用的單位之一,自主研發了多套多功能電弧增材制造裝備,探索出了航天大型輕質構件高效、低成本制造新路線。

在解決問題的同時,首都航天機械有限公司的增材制造產業也開始了“走出去”新路程。首都航天機械有限公司與優勢單位聯合開發了當時國內最大直徑的超大幅面激光選區熔化設備和國內首臺套銅合金專業激光選區熔化設備,開展了1.5米級大型鈦合金艙段、液體火箭發動機推力室身部等關鍵產品的研制。

目前,首都航天機械有限公司的增材制造技術已經在40多項型號產品中應用,2023年創造了近1億元的年產值。“我們爭取早日走向航天技術應用市場,也會向包括原材料、核心器件開發等為主的產業上游,以及增材制造裝備與工藝開發的中游繼續拓展。”梁曉康表示。

未來,增材制造技術的不斷拓展將為火箭院發展新質生產力提供有力支撐,為航天事業的發展提供源源動力。

中國運載火箭技術研究院首都航天機械有限公司利用自身在增材制造領域的技術優勢,在國內率先開展電弧增材制造技術與裝備研發及工程化應用,不斷創新突破,實現型號產品性能提升,以及設計與生產模式的升級換代,為火箭院發展新質生產力提供有力支撐,為祖國航天事業的高質量發展提供源源動力。

滋潤產品的“泉眼”

麥肯錫全球研究院(MGI)曾列舉過世界各種顛覆性技術共12項,增材制造位列其中。首都航天機械有限公司在增材制造領域的優勢可謂得天獨厚,有著產品類別最齊全、材料應用最成熟的技術體系。首都航天機械有限公司增材制造分公司技術質量部副部長羅志偉介紹道:“利用增材制造技術的各項優勢,可實現型號產品性能提升,以及設計與生產模式的升級換代。”

首都航天機械有限公司利用技術優勢,聯合各設計部門,在結構設計、制造與應用方面取得了一系列突破。增材制造分公司副總經理嚴振宇拿出一個充滿幾何美感的小方塊,自豪地介紹說:“這就是我們增材制造的點陣結構設計。”這個拳頭大小的“魔方”內部為鏤空狀,密密麻麻的0.8毫米粗細的金屬絲線相互交織,可以從空洞看到對面,別看它像是金屬絲織成的毛線團,卻可支撐起一個成年人的重量,且所需材料更少、重量更輕。

原本這種點陣結構是只存在于理論設計中的“完美結構”,不論是以鑄鍛焊為主要工藝手段的“等材制造”,還是以車銑磨為主要工藝手段的“減材制造”,都無法實現,唯有直接將材料轉化為產品的“增材制造”可以完成。目前,首都航天機械有限公司已經將這種結構件應用于多型航天型號產品舵翼、套筒等產品中,它能夠同時滿足減重、承載、隔熱的多功能復合需求,堪稱顛覆性的突破。

此外,增材制造分公司還突破了負泊松比結構設計與制造關鍵技術,自主開發了極小曲面結構設計平臺,突破了多孔結構的精準制備技術……在航天特種材料方面,建立了涵蓋8類、10余種牌號的增材制造體系,為航天產品升級換代提供了有力支撐。

在增材制造分公司的生產現場,機器的轟鳴聲仿佛催動著時間。這里是“泉眼”,新技術流淌而出,滋潤著首都航天機械有限公司深耕的運載火箭、液體火箭發動機等領域。

新模式帶來“新氣象”

新技術的誕生催生了新的生產模式。增材制造分公司剛成立時,特別需要實打實的型號應用來驗證新技術的可靠。

此時長征十一號運載火箭出現了一項突發難題——運載火箭衛星支架工期不足。衛星支架產品每批次產付數量少、形狀尺寸多變,這些特點直擊增材制造模式的“好球區”。為了滿足快速和低成本交付的要求,首都航天機械有限公司首次采用電弧熔絲增材技術方案進行制造,順利完成了首件鋁合金衛星支架,首次實現了增材制造技術的工程化應用。其打印錐筒壁厚僅為鍛件的四分之一,大幅降低機加去除量,整個3D打印周期僅需3天。

此后,首都航天機械有限公司正式敲開了產品在型號應用上的大門,在航天特種結構的設計、制造與應用方面連連取得突破。

比起對操作人員技能水平的依賴,增材制造更注重在線監測和智能控制系統,因此具有機械化生產所不具備的大規模定制能力,而增材制造技術的整體化制造特點,恰好為航天復雜產品提供了全新的解決方案。

實現液體火箭發動機的增材制造就是最具代表性的技術運用。液體火箭發動機系統復雜,傳統的加工方式是采用分體制造再連接的方案。采用增材制造技術,實現了多型液體火箭發動機核心部件的整體化設計與制造、部組件的整體制造,并更大程度地消除焊接,且生產出來的成品具有短鏈條、少庫存、少焊縫的優勢,減少噴注器產品零件數量90%以上,大幅降低了生產壓力。

目前,首都航天機械有限公司已研制出國際上公開報道中最大的整體增材制造推力室銅合金內壁,同時承攬了多個民用航天企業發動機產品的研制任務。

前途光明的坡道

增材制造技術不需要模具、流程更短、成本更低、制造更快的相對優勢,源自科技創新、源自產業深度轉型升級。行業生產模式正在由手工生產和機械化生產向智能化生產轉變,這也對首都航天機械有限公司做好、做實產品升級提出了更高的要求。增材制造的制造過程無污染、材料消耗低、能源消耗低、材料利用率高、加工廢料少的“綠色”優勢,為公司開拓出了一片美好前景,是產業升級轉型的最佳選擇之一。

但是增材制造技術并非萬能,材料性能批次穩定性的問題,以及材料、設備之間的匹配性等問題,都是擺在明面上的難題。增材制造分公司技術質量部部長梁曉康說:“增材制造對材料性能、打印工藝、質檢規范等都有很高的要求,它的確在不斷更新迭代,正向著基于工業互聯的無人工廠模式發展。”增材制造分公司也以理性的態度推動技術發展應用。

他們開啟了機械加工、熱處理、表面處理、無損檢測等工藝的拓荒之旅。在不斷拓展工程化應用方向,克服技術本身局限性的同時,他們逐步形成涉及所有工藝的全產業增材制造體系,實現金屬增材制造主流技術全覆蓋,航天產品尺寸和精度全覆蓋,最終解決了如材料性能、匹配性等問題,在國際航天領域走在前列。首都航天機械有限公司是國內率先開展電弧增材制造技術與裝備研發及工程化應用的單位之一,自主研發了多套多功能電弧增材制造裝備,探索出了航天大型輕質構件高效、低成本制造新路線。

在解決問題的同時,首都航天機械有限公司的增材制造產業也開始了“走出去”新路程。首都航天機械有限公司與優勢單位聯合開發了當時國內最大直徑的超大幅面激光選區熔化設備和國內首臺套銅合金專業激光選區熔化設備,開展了1.5米級大型鈦合金艙段、液體火箭發動機推力室身部等關鍵產品的研制。

目前,首都航天機械有限公司的增材制造技術已經在40多項型號產品中應用,2023年創造了近1億元的年產值。“我們爭取早日走向航天技術應用市場,也會向包括原材料、核心器件開發等為主的產業上游,以及增材制造裝備與工藝開發的中游繼續拓展。”梁曉康表示。

未來,增材制造技術的不斷拓展將為火箭院發展新質生產力提供有力支撐,為航天事業的發展提供源源動力。

(責任編輯:admin)

最新內容

熱點內容

Himed評估不同噴砂磨料在3

Himed評估不同噴砂磨料在3 粉末粒徑可以控制增材制造

粉末粒徑可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔醫學院:生物3D打

浙大口腔醫學院:生物3D打 新型類器官樣神經血管球促

新型類器官樣神經血管球促 推動粘結劑噴射(鑄造/金

推動粘結劑噴射(鑄造/金 選區激光熔化增材

選區激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 從實驗室走向生產

從實驗室走向生產 3D打印在口腔修復

3D打印在口腔修復