3D打印螺旋結構、高強度材料、流體力學仿真,合力突破熱交換器的設計與效率

長期以來,傳統的建模方式和無法實現復雜幾何形狀的制造工藝,制約著熱交換器設計與效率的突破,而面向增材制造的高性能復雜幾何結構,以及高強度鋁合金3D打印材料,為熱交換器設計的突破帶來了新的可能性。本期,將分享一個3D打印飛機燃油滑油熱交換器(FCOC)的設計案例,這一熱交換器集成了螺旋內部結構,制造材料為高強度3D打印鋁合金材料7A77.60L,其表面積增加了146%,壁厚減少50%,傳熱率提高300%,在設計和效率方面實現了突破。

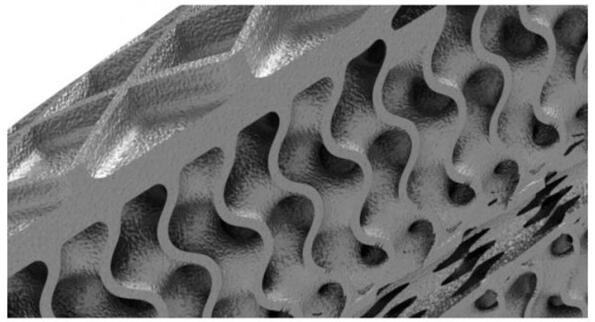

3D打印FCOC熱交換器的內表面。來源:Ansys

飛機機翼中冷卻的燃油,將可能產生結晶從而阻塞系統,但這些冷卻的燃料也為調節飛機燃燒室、機械和電氣系統的溫度提供了一種方法。通過燃油滑油熱交換器(FCOC)在機油和燃料之間傳遞熱能,將能夠起到以下作用:

- 使機油冷卻到足以潤滑和冷卻系統

- 防止燃料結晶

- 使燃油接近點火溫度

FCOC熱交換器需要滿足嚴格的尺寸,形狀和重量限制才能適合飛機的配置,因此這類熱交換器的設計優化是具有挑戰的,在設計時受限于最大化內壁的表面積和內壁厚度等因素。通常,FCOC熱交換器是相對而言易于設計與制造的管殼式熱交換器。而借助金屬增材制造-3D打印技術,拓撲優化和計算流體力學(CFD)仿真技術,能夠設計與制造出以往無法生產的熱交換器。

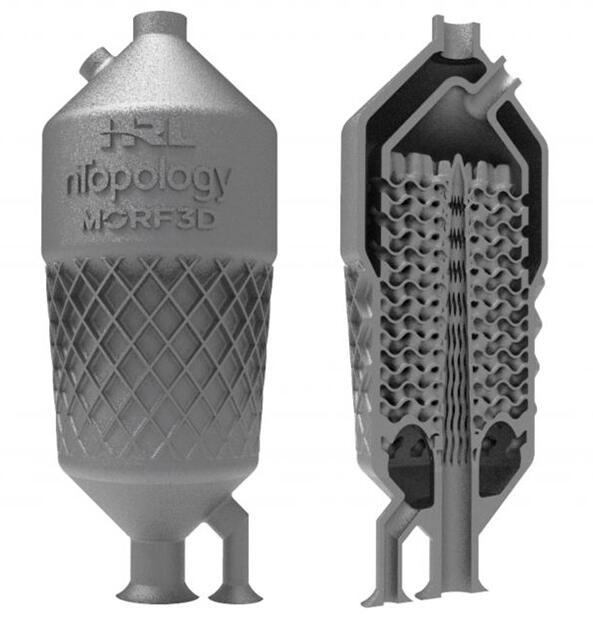

3D打印FCOC熱交換器原型。來源:Ansys

通過圖片可以看到,3D打印熱交換器的內部表面是一種螺旋(gyroid)結構。在這一案例中,設計師使用nTop Platform 軟件,獲得最大化的表面積/重量比,使用三維周期性極小化曲面(TPMS)結構生成燃油滑油熱交換器的內部。

螺旋(gyroid) 是一種TPMS,可用于定義內部體積,該內部表面積增加了146%,強度也得到了提升,同時使質量最小化。采用這種高性能幾何結構,熱交換器的傳熱率提高300%。這種帶有螺旋內部結構的熱交換器是無法使用傳統技術實現的,但是金屬3D打印技術能夠制造這類復雜結構的熱交換器。

為了實現薄壁結構,設計師嘗試使用了一種高強度3D打印鋁合金。這種材料是HRL實驗室開發的7A77.60L鋁粉,成型后的材料無裂紋、等軸(即晶粒在長度、寬度和高度上大致相等),實現了細晶粒微觀結構,并與鍛造材料具有相當的材料強度,3D打印的鋁合金材料平均屈服強度高達580 MPa,極限強度超過600 MPa,平均伸長率超過8%。也正是使用這一材料,使得燃油滑油熱交換器的壁厚減少了一半,同時又保持了飛機的關鍵結構要求,例如爆破壓力。

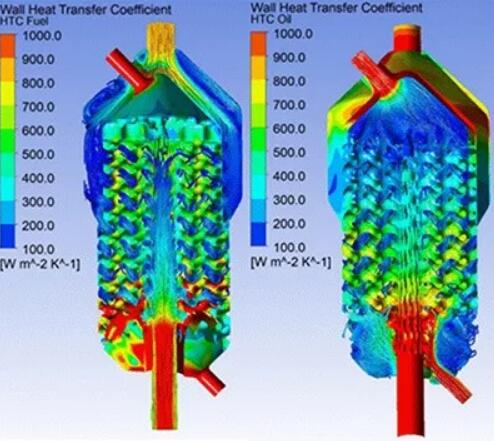

在熱交換器的設計迭代階段,設計師使用了Ansys計算流體力學軟件CFX 評估FCOC熱交換器設計的性能。設計師將nTop Platform和ANSYS CFX集成到自動化工作流程中,將熱交換器設計的性能進一步提高12%。

燃料區域內部的傳熱系數和油流的流線的等高線圖(左)。油域內部傳熱系數的輪廓圖和燃料流的流線圖(右)。來源:Ansys

在此案例中,為增材制造而設計的螺旋結構,高強度鋁合金打印材料和計算流體力學仿真分析技術的綜合運用,使得FCOC熱交換器的設計與效率的突破得以實現。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強