深圳大學陳張偉教授團隊:基于光固化的陶瓷增材制造技術

增材制造俗稱3D打印,該技術在復雜結構的設計和制造能力和靈活性方面具有傳統制造技術無法比擬的優勢,目前已經在各個領域獲得了廣泛的應用。從上個世紀80年代末發端,陸續涌現出了針對高分子材料和金屬材料的3D打印技術。因在工業零部件快速制造領域如雨后春筍般的發展態勢,使其也獲得了引領“第四次工業革命”的美名。相對而言,陶瓷3D打印技術發展時間則相對短暫,且與高分子和金屬材料相比成形難度更大,還存在很多問題有待解決。

近日,深圳大學增材制造研究所陳張偉教授團隊在國際知名SCI期刊Journal of Advanced Ceramics上發表題為《Photopolymerization-based Additive Manufacturing of Ceramics: A Systematic Review》的特邀綜述。

基于光固化原理的陶瓷增材制造研究,圍繞以下幾個方面內容進行了重要的總結、討論和展望:(1) 陶瓷光固化3D打印的技術原理;(2) 可用于光固化的陶瓷-樹脂漿料和聚合物陶瓷前驅體的各個組分的化學和材料學要求;(3) 各種陶瓷光固化3D打印工藝的優缺點,極其打印件性能;(4) 陶瓷光固化3D打印件的結構與功能性研究;(5) 陶瓷光固化3D打印面臨的挑戰、前景和發展方向。

https://doi.org/10.1007/s40145-021-0468-z

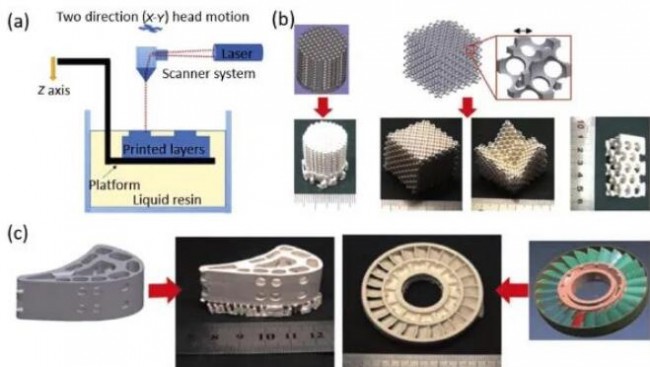

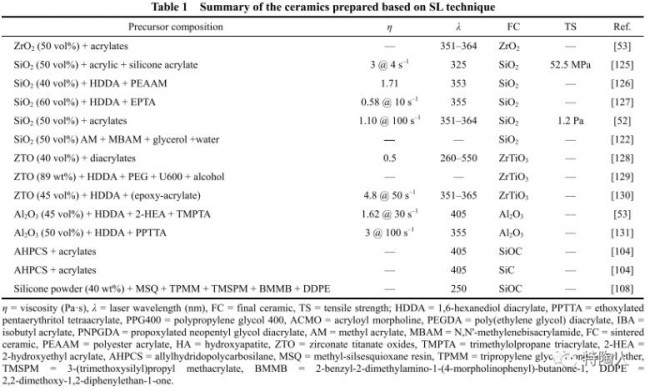

綜述首先對陶瓷3D打印技術進行了簡單的分類,包括光固化、擠出直寫、激光選區燒結、噴射粘結等。而基于光固化 (Photopolymerization) 原理的陶瓷3D打印技術由于其成形精度和質量較高,被公認為最具前景的一種陶瓷3D打印技術。光固化技術本身也是一大技術門類,其中包括了基于線掃描成形的立體光刻技術 (Stereolithography, SL)、基于面曝光成形的數字光處理技術 (Digital light processing, DLP)、雙光子聚合技術 (Two-photon polymerization, TPP) 以及近年出現的基于氧阻聚效應的連續液面成形技術 (Continuous liquid interface production, CLIP) 等等。目前進行陶瓷光固化3D打印的研究主要以SL和DLP為主。

圖2 以DLP光固化打印為代表的光固化3D打印陶瓷材料制備與打印流程

圖2 以DLP光固化打印為代表的光固化3D打印陶瓷材料制備與打印流程

綜述圍繞適用于光固化的陶瓷基材料進行總結。能夠用于光固化3D打印的陶瓷材料主要包括兩大類:(1) 以陶瓷粉體和光敏高分子液體混合的陶瓷-樹脂漿料;(2) 以聚合物陶瓷前驅體 (Preceramic polymers, PCPs) 為原料的流動性光敏液體。前者經過光固化3D打印后,進行脫脂將其中被光固化的有機物成分燒蝕氣化排除坯體,隨后進一步高溫燒結使得陶瓷顆粒進一步致密、增粗,最終獲得所需的三維陶瓷樣件。

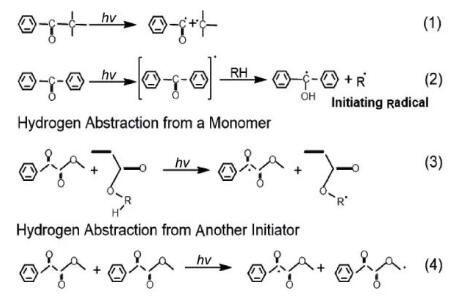

由于陶瓷-樹脂漿料的光固化,本質上是漿料中的光敏樹脂在某特定波長如紫外光的照射下,光固化生成固態聚合物三維網絡包裹陶瓷顆粒形成陶瓷-聚合物固體形態,因此,除了漿料粘度和表面張力等影響流動性能進而影響光固化打印過程的問題之外,陶瓷和樹脂間的光折射率差以及陶瓷顆粒的吸光性能則是決定漿料可否打印以及打印性能優劣的另外幾個關鍵因素。比如,因為吸光性較高的陶瓷顆粒,會將入射光吸收減弱,從而樹脂中光引發劑對光的吸收不足,導致光固化效果變差。至今為止,大部分吸光性較低的陶瓷材料 (其粉體顏色偏白色),特別是以氧化鋁、氧化硅、氧化鋯為代表的氧化物類陶瓷極其混合物均獲得了廣泛的光固化3D打印研究,用于制造具有復雜或個性化結構的鑄造型芯型殼、催化載體、義齒等。而吸光性較強 (粉體顏色偏暗) 的陶瓷材料,如碳化硅等,研究則集中在對其進行材料改性上,以減少對入射光的吸收,從而能夠適用于光固化3D打印。

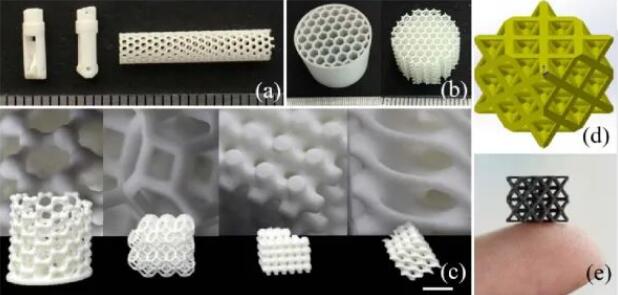

圖3 SL光固化3D打印原理及經SL光固化3D打印和燒結的各類復雜結構陶瓷樣件

圖3 SL光固化3D打印原理及經SL光固化3D打印和燒結的各類復雜結構陶瓷樣件

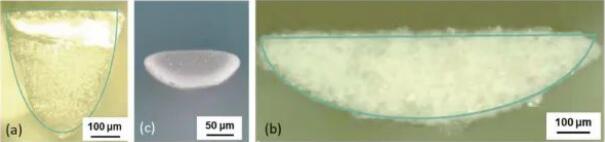

圖5 純樹脂材料和含有陶瓷顆粒的漿料的光固化單元截面形貌對比

圖5 純樹脂材料和含有陶瓷顆粒的漿料的光固化單元截面形貌對比

而對于聚合物陶瓷前驅體PCP而言,目前使用較多的是:聚碳硅烷、聚硅氧烷和聚硅氮烷等。由于原材料中不引入固體陶瓷顆粒,因此其光固化過程可配制類似純樹脂材料,故而需要投射到材料內部的雙光子聚合技術TPP也能夠用于PCP的光固化3D打印,但是TPP還不能用于陶瓷-樹脂漿料的打印。與陶瓷-樹脂漿料成形熱處理不同的是,光敏PCP經過光固化之后,其熱處理一般在惰性氣體氛圍中進行,經過高溫熱解化學反應,生成最終的聚合物前驅體轉換陶瓷 (Polymer-derived ceramics, PDCs),且由于熱解溫度與陶瓷粉體材料燒結溫度相比較低,因此還存在非晶態材料的生成。同時,在PCP材料配制階段,還能夠通過分子水平的設計與制備,如通過添加或參雜金屬元素而在最終的PDC陶瓷件中獲得特有的物理和化學性能。但是由于PCP熱解產瓷率一般較低,因此其熱解過程的變形、開裂等問題尤為值得注意。目前經過光固化3D打印和熱解獲得的前驅體轉換陶瓷PDC包括了:SiOC、ZrOC、SiCN、SiBCN等多元陶瓷,而對于上述3D打印PDC的應用探索開展的還不多。

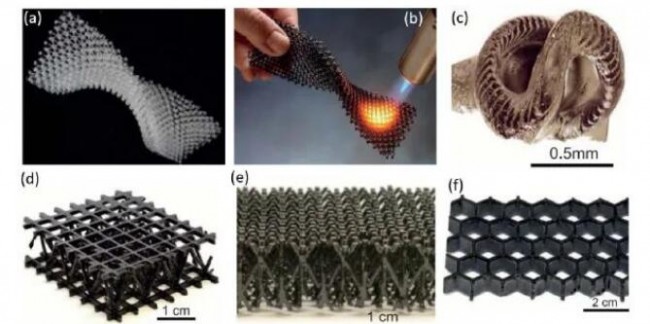

圖6 在Science期刊上發表的經過SL光固化打印和熱解的SiOC陶瓷樣件

圖6 在Science期刊上發表的經過SL光固化打印和熱解的SiOC陶瓷樣件

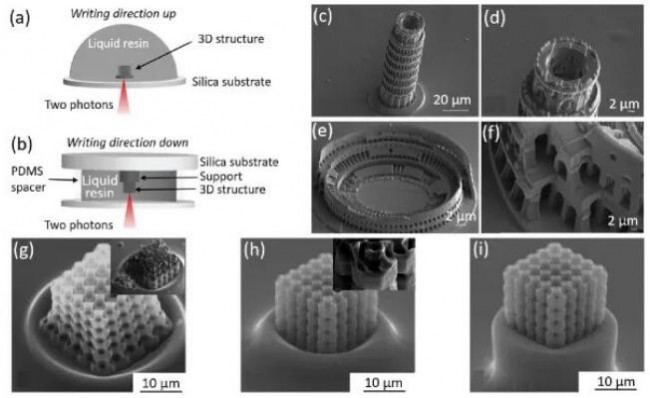

圖7 雙光子聚合成形原理及其打印制造的SiOC前驅體轉化陶瓷微結構

圖7 雙光子聚合成形原理及其打印制造的SiOC前驅體轉化陶瓷微結構

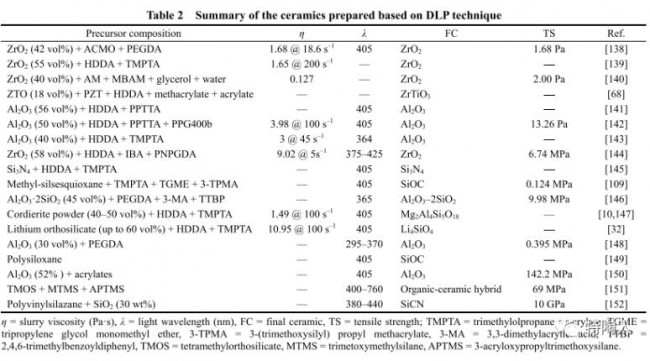

本綜述同時重點總結對比了適用于SL和DLP光固化3D打印的陶瓷材料以及打印制造的結構的性能。特別是漿料固含量、功能成分、粘度、使用光源波長以及最終陶瓷成分和結構的力學性能等,為陶瓷光固化3D打印研究提供一定參考。

隨后,綜述也總結和討論了光固化3D打印陶瓷材料和結構的功能性應用,特別是在機械、催化、電子、骨科以及光學等方面的性能優缺點和面臨的技術難點。

最后,作者認為,陶瓷光固化3D打印的挑戰主要包括以下幾個方面:(1) 光固化3D打印過程依然面臨速度和精度的平衡問題,且整體的打印和熱處理過程較長,效率還有待進一步改善;(2) 使用的部分原材料特別是有機成分對人體和環境還不夠友好;(3) 對于內部復雜結構的把控能力還有待進一步提升。而對于DLP光固化3D打印技術,作者還特別指出,進一步研究大幅面DLP打印技術,能夠為拓展大尺寸陶瓷光固化3D打印提供有效途徑。對于TPP光固化3D打印技術,作者也提出,研究如何提高其打印速度是跨尺度高精度復雜結構前驅體轉化陶瓷的增材制造的關鍵。同時,陶瓷在打印和燒結后產生的質量損失、孔隙、尺寸收縮、結構形變、甚至開裂等問題還需要有針對性和系統性的研究,特別是對于大尺寸和大壁厚樣件,陶瓷漿料較低的固含量或者產瓷率通常會成為獲得均勻收縮致密樣件的一大阻礙。但是另一方面,經過打印燒結的一定的細微孔洞也許在結構性的承載應用會是缺陷,但是在催化或者人工骨等應用場合卻能夠成為不可或缺的優勢特征。

圍繞陶瓷光固化3D打印的研究和應用前景,作者提到,盡管與樹脂和金屬3D打印相比,陶瓷3D打印的發展還處于嬰幼兒階段,但是光固化3D打印為傳統方法無法實現高度復雜結構陶瓷的制造開辟了全新的途徑。相信通過材料和化學基礎研發,以及光固化工藝原理的進一步創新,陶瓷光固化3D打印在機械、光學、通訊、電子、能源、環保、生物、醫療、航空航天等各類高技術陶瓷制造領域均具有光明的前景和未來。

(責任編輯:admin)

逐夢生物3D打印人造組織器

逐夢生物3D打印人造組織器 16歲高中生“手搓”折疊屏

16歲高中生“手搓”折疊屏 3D Systems 創始人Chuck H

3D Systems 創始人Chuck H 吳鑫華院士領銜建設蘇州大

吳鑫華院士領銜建設蘇州大 武漢三維陶瓷總經理馬濤:

武漢三維陶瓷總經理馬濤: 李方正:中國增材制造產業

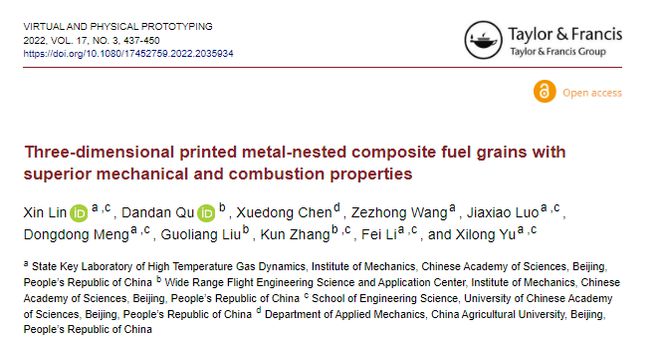

李方正:中國增材制造產業 中科院林鑫團隊To

中科院林鑫團隊To 專訪清鋒創始人姚

專訪清鋒創始人姚 浙江大學賀永教授

浙江大學賀永教授 吳逸飛:區塊鏈技

吳逸飛:區塊鏈技 黃維院士團隊:3D

黃維院士團隊:3D 孫陸逸教授:高分

孫陸逸教授:高分