西工大詹梅教授團隊丨航天大型薄壁回轉曲面構件成形制造技術的發展與挑戰

時間:2023-02-09 15:48 來源:增材制造碩博聯盟 作者:admin 閱讀:次

薄壁曲面構件是廣泛應用于航空航天等高端運載裝備的關鍵構件。大型薄壁曲面構件成形制造技術是新一代航空航天飛行器、戰略導彈和船舶等尖端裝備向大型化、輕量化、高性能、長壽命和高可靠性方向發展的迫切需要。然而,這類構件的壁薄、直徑等尺寸大、曲率變化、大小尺寸極端結合,且材料輕質高強、性能要求高等,使其制造難度大。

西北工業大學詹梅教授團隊在《機械工程學報》2022年20期的“高性能塑性成形制造特邀專欄”發表了《航天大型薄壁回轉曲面構件成形制造技術的發展與挑戰》一文。詹梅教授團隊首先概述了航天領域大型薄壁回轉曲面構件及其制造技術的發展歷程與類型,據此針對不同類型的大型薄壁回轉曲面構件制造技術綜述了其應用與研究進展,然后對比分析了各制造工藝的技術特色、構件性能與發展潛力,探討了大型薄壁回轉曲面構件制造技術的未來發展趨勢與面臨的挑戰。

論文正文與結論

1) 在整體塑性成形方面,旋壓成形和流體壓力成形是大型薄壁回轉曲面構件制造較有前景的主要發展方向。然而,一方面由于高端裝備高性能、高可靠、輕量化和高功效需求的驅動,大型薄壁回轉曲面構件的設計呈現出尺寸不斷增大、大小尺寸極端結合、復雜型面、超薄壁厚等發展趨勢,且構件采用輕質高強的先進難變形材料,使得大型薄壁回轉曲面構件成形中極易出現失穩起皺、破裂、不貼模等缺陷,極大增加了成形難度;另一方面由于超寬整體板坯制備能力有限,制約了大型薄壁回轉曲面構件的發展。因此,在未來開展超寬板坯的制備和以此為基礎的大型或超大型薄壁回轉曲面構件整體塑性成形制造理論與技術研究極為必要。

2) 在分瓣塑性成形+拼焊的制造技術方面,目前該技術仍然是大型薄壁回轉曲面構件制造的有效制造途徑之一,但采用該工藝制造的構件焊縫數量多,加之分瓣裝配、焊接過程中帶來的裝配誤差、熱變形、殘余應力等因素極大地降低了構件的服役性能和可靠性,使大型薄壁回轉曲面構件的高性能、高可靠和長壽命制造極為困難。因此,研究和發展構件在分瓣成形、裝配、拼焊過程的質量綜合調控技術是實現大型薄壁回轉曲面構件材料-結構-工藝-服役性能一體化設計制造的發展方向與面臨的重要挑戰。

3) 針對未來航空航天等高端裝備大型薄壁回轉曲面構件尺寸的不斷增長,由于受制于板坯尺寸的限制,使得該類構件無法直接通過塑性成形獲得。為了突破這一瓶頸,利用焊接制成的大型拼焊板坯或預制坯再通過塑性成形工藝實現大型構件的整體成形,即拼焊+塑性成形,已經成為大型薄壁回轉曲面構件整體塑性成形新的發展趨勢和可能的制造途徑。然而,拼焊板的拼焊形式、焊縫性能、焊縫形狀及分布等因素對構件成形的影響尚不明確,且大噸位成形設備稀缺。為此,拼焊的大尺寸板坯塑性成形工藝及裝備亟待研究和發展,基于拼焊板的整體塑性成形必將成為大型薄壁回轉曲面構件重要的發展方向。

4) 在增材制造技術方面,針對大型薄壁回轉曲面構件的增材制造國內鮮有報道,未來需要開展相應的增材制造工藝與裝備研究;目前增材制造主要面臨制造尺寸、制造精度、組織性能及效率難以兼顧,制造過程在線檢測與調控缺乏,亟待加強構件增材制造材料、工藝、檢測和性能的高精度協同控制研究;另外,面對構件結構復雜性和綜合性能等的不斷攀升,開發增材制造、等材制造和減材制造等的在線復合成形技術,加強不同制造技術之間的交互融合是未來滿足構件復雜特征和提高構件綜合性能的重要發展方向。

5) 在復材編織制造技術方面,針對大型薄壁回轉曲面構件在開發具有高的強度、韌性、抗損傷容限和耐溫性能復合材料基礎上,重點發展該類構件的自動化、數字化、整體化和低成本制造的工藝及設備;同時,發展復合材料構件無損檢測和全壽命結構健康監測技術,以及復合材料構件的高效循環再利用技術,從而實現復合材料大型薄壁回轉曲面構件高性能、輕量化、綠色化、超長服役壽命發展目標。

6) 針對新的工藝技術和產品新結構與性能的要求,需要發展相應穩定運行的裝備作為載體,同時兼顧裝備-工藝-產品材料結構與性能的互動性;隨著構件尺寸超常規、控制精度越嚴苛,裝備-工藝-產品材料結構與性能之間的協調性越來越需要重視,也是未來實現大型薄壁回轉曲面構件精確、高效和高品質數字化制造的重要發展趨勢。

7) 在制造技術智能化方面,推動成形制造過程與互聯網、大數據、人工智能的深度融合是裝備制造的研究熱點。利用人工智能技術,研發工業機器人,提升面向生產的智能決策和工藝自適應能力,降低工人勞動強度;利用互聯網、大數據在制造過程中以實現節能降耗、管理績效等,是未來高端成形制造的必然發展趨勢。

論文原文鏈接:

www.cjmenet.com.cn/CN/10.3901/JME.2022.20.166

論文引用:

張洪瑞, 詹梅, 鄭澤邦, 李銳. 航天大型薄壁回轉曲面構件成形制造技術的發展與挑戰[J]. 機械工程學報, 2022, 58(20): 166-185.

ZHANG Hongrui, ZHAN Mei, ZHENG Zebang, LI Rui. Development and Challenge of Forming Manufacturing Technologies for Aerospace Large-Scale Thin-Wall Axisymmetric Curved-Surface Component[J]. Journal of Mechanical Engineering, 2022, 58(20): 166-185.

課題組研究成果

1. 精確塑性成形全過程的多尺度建模

發展了適用于塑性成形微觀組織演化、力學響應與損傷演化的位錯動力學、元胞自動機、晶體塑性有限元及其耦合方法,并建立了相應的多尺度模型。相關研究成果獲2020年陜西省自然科學一等獎(多能場塑性成形的多尺度變形機制與協同調控)。

2. 局部加載主動控制不均勻變形與精確塑性成形

為解決航空航天關鍵構件的制造難題,課題組發展了系列點、線、面、體局部加載技術。近期關于旋壓的研究成果揭示了不均勻變形對異型曲面旋壓缺陷作用規律與控制方法、探明了鋁合金大型薄壁異型曲面件淬火變形模式及分布規律、發展了旋壓淬火全過程工藝及成形平臺。在彎管方面發展了耐高壓鈦合金管路數控熱彎精確成形及可靠性連接技術。相關研究成果獲得了2012年國家自然科學二等獎(復雜構件不均勻變形機理與精確塑性成形規律)與2016年國家技術發明二等獎(高性能輕量化構件局部加載精確塑性成形一體化制造技術)。

3. 多能場輔助精確塑性成形

課題組為解決航發用高溫合金封嚴環制造難題,研究了超聲、脈沖電流等能場定向調控形性演變。揭示了電脈沖下高溫合金多尺度現象、局部焦耳熱效應機理與電子力效應及其方向依賴性機理,提出了結合電處理調控與電輔助滾壓的新方法。

4. 智能化工藝與裝備設計

課題組研究了難變形材料薄壁構件柔性加載成形工藝智能設計與裝備,相關成果獲2014年陜西省科學技術一等獎(高性能輕量化構件局部加載成形成性一體化制造技術)。

課題組特色

西北工業大學精確塑性成形團隊主要從事高性能輕量化構件精確塑性成形技術與裝備研究。現有教師9人,其中教授8人、副教授1人。杰青、長江、萬人計劃領軍人才、優青、青長、青拔等國家級人才7人次。主持國家重大專項、重點基金、973課題等50多項國家級重要課題。擔任中國塑性工程學會理事長、副理事長單位,是國際塑性加工領域有重要影響的高水平研究團隊。團隊依托陜西省高性能精確成形技術與裝備重點實驗室建成四大試驗平臺(高性能板管類構件精確成形試驗平臺、精密鍛造/軋制/擠壓精確成形試驗平臺、成形精度/成形組織性能測試平臺、數字化建模仿真與數據庫平臺),實驗室占地3500平方米,共有總價3500萬元以上的各類儀器設備110余臺。團隊的主要研究方向為:輕質高強板管件精確成形,高性能復雜承力構件精確體積成形,難變形材料復雜結構形性一體化調控,數字化、智能化制造與裝備技術。

西北工業大學詹梅教授團隊在《機械工程學報》2022年20期的“高性能塑性成形制造特邀專欄”發表了《航天大型薄壁回轉曲面構件成形制造技術的發展與挑戰》一文。詹梅教授團隊首先概述了航天領域大型薄壁回轉曲面構件及其制造技術的發展歷程與類型,據此針對不同類型的大型薄壁回轉曲面構件制造技術綜述了其應用與研究進展,然后對比分析了各制造工藝的技術特色、構件性能與發展潛力,探討了大型薄壁回轉曲面構件制造技術的未來發展趨勢與面臨的挑戰。

論文正文與結論

1) 在整體塑性成形方面,旋壓成形和流體壓力成形是大型薄壁回轉曲面構件制造較有前景的主要發展方向。然而,一方面由于高端裝備高性能、高可靠、輕量化和高功效需求的驅動,大型薄壁回轉曲面構件的設計呈現出尺寸不斷增大、大小尺寸極端結合、復雜型面、超薄壁厚等發展趨勢,且構件采用輕質高強的先進難變形材料,使得大型薄壁回轉曲面構件成形中極易出現失穩起皺、破裂、不貼模等缺陷,極大增加了成形難度;另一方面由于超寬整體板坯制備能力有限,制約了大型薄壁回轉曲面構件的發展。因此,在未來開展超寬板坯的制備和以此為基礎的大型或超大型薄壁回轉曲面構件整體塑性成形制造理論與技術研究極為必要。

2) 在分瓣塑性成形+拼焊的制造技術方面,目前該技術仍然是大型薄壁回轉曲面構件制造的有效制造途徑之一,但采用該工藝制造的構件焊縫數量多,加之分瓣裝配、焊接過程中帶來的裝配誤差、熱變形、殘余應力等因素極大地降低了構件的服役性能和可靠性,使大型薄壁回轉曲面構件的高性能、高可靠和長壽命制造極為困難。因此,研究和發展構件在分瓣成形、裝配、拼焊過程的質量綜合調控技術是實現大型薄壁回轉曲面構件材料-結構-工藝-服役性能一體化設計制造的發展方向與面臨的重要挑戰。

3) 針對未來航空航天等高端裝備大型薄壁回轉曲面構件尺寸的不斷增長,由于受制于板坯尺寸的限制,使得該類構件無法直接通過塑性成形獲得。為了突破這一瓶頸,利用焊接制成的大型拼焊板坯或預制坯再通過塑性成形工藝實現大型構件的整體成形,即拼焊+塑性成形,已經成為大型薄壁回轉曲面構件整體塑性成形新的發展趨勢和可能的制造途徑。然而,拼焊板的拼焊形式、焊縫性能、焊縫形狀及分布等因素對構件成形的影響尚不明確,且大噸位成形設備稀缺。為此,拼焊的大尺寸板坯塑性成形工藝及裝備亟待研究和發展,基于拼焊板的整體塑性成形必將成為大型薄壁回轉曲面構件重要的發展方向。

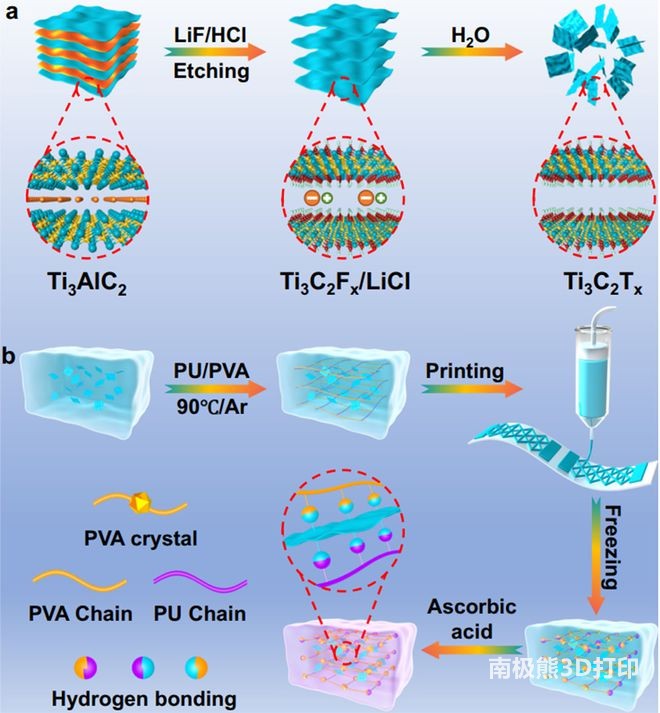

4) 在增材制造技術方面,針對大型薄壁回轉曲面構件的增材制造國內鮮有報道,未來需要開展相應的增材制造工藝與裝備研究;目前增材制造主要面臨制造尺寸、制造精度、組織性能及效率難以兼顧,制造過程在線檢測與調控缺乏,亟待加強構件增材制造材料、工藝、檢測和性能的高精度協同控制研究;另外,面對構件結構復雜性和綜合性能等的不斷攀升,開發增材制造、等材制造和減材制造等的在線復合成形技術,加強不同制造技術之間的交互融合是未來滿足構件復雜特征和提高構件綜合性能的重要發展方向。

△3D打印的大型薄壁曲面構件

5) 在復材編織制造技術方面,針對大型薄壁回轉曲面構件在開發具有高的強度、韌性、抗損傷容限和耐溫性能復合材料基礎上,重點發展該類構件的自動化、數字化、整體化和低成本制造的工藝及設備;同時,發展復合材料構件無損檢測和全壽命結構健康監測技術,以及復合材料構件的高效循環再利用技術,從而實現復合材料大型薄壁回轉曲面構件高性能、輕量化、綠色化、超長服役壽命發展目標。

6) 針對新的工藝技術和產品新結構與性能的要求,需要發展相應穩定運行的裝備作為載體,同時兼顧裝備-工藝-產品材料結構與性能的互動性;隨著構件尺寸超常規、控制精度越嚴苛,裝備-工藝-產品材料結構與性能之間的協調性越來越需要重視,也是未來實現大型薄壁回轉曲面構件精確、高效和高品質數字化制造的重要發展趨勢。

7) 在制造技術智能化方面,推動成形制造過程與互聯網、大數據、人工智能的深度融合是裝備制造的研究熱點。利用人工智能技術,研發工業機器人,提升面向生產的智能決策和工藝自適應能力,降低工人勞動強度;利用互聯網、大數據在制造過程中以實現節能降耗、管理績效等,是未來高端成形制造的必然發展趨勢。

論文原文鏈接:

www.cjmenet.com.cn/CN/10.3901/JME.2022.20.166

論文引用:

張洪瑞, 詹梅, 鄭澤邦, 李銳. 航天大型薄壁回轉曲面構件成形制造技術的發展與挑戰[J]. 機械工程學報, 2022, 58(20): 166-185.

ZHANG Hongrui, ZHAN Mei, ZHENG Zebang, LI Rui. Development and Challenge of Forming Manufacturing Technologies for Aerospace Large-Scale Thin-Wall Axisymmetric Curved-Surface Component[J]. Journal of Mechanical Engineering, 2022, 58(20): 166-185.

課題組研究成果

1. 精確塑性成形全過程的多尺度建模

發展了適用于塑性成形微觀組織演化、力學響應與損傷演化的位錯動力學、元胞自動機、晶體塑性有限元及其耦合方法,并建立了相應的多尺度模型。相關研究成果獲2020年陜西省自然科學一等獎(多能場塑性成形的多尺度變形機制與協同調控)。

2. 局部加載主動控制不均勻變形與精確塑性成形

為解決航空航天關鍵構件的制造難題,課題組發展了系列點、線、面、體局部加載技術。近期關于旋壓的研究成果揭示了不均勻變形對異型曲面旋壓缺陷作用規律與控制方法、探明了鋁合金大型薄壁異型曲面件淬火變形模式及分布規律、發展了旋壓淬火全過程工藝及成形平臺。在彎管方面發展了耐高壓鈦合金管路數控熱彎精確成形及可靠性連接技術。相關研究成果獲得了2012年國家自然科學二等獎(復雜構件不均勻變形機理與精確塑性成形規律)與2016年國家技術發明二等獎(高性能輕量化構件局部加載精確塑性成形一體化制造技術)。

3. 多能場輔助精確塑性成形

課題組為解決航發用高溫合金封嚴環制造難題,研究了超聲、脈沖電流等能場定向調控形性演變。揭示了電脈沖下高溫合金多尺度現象、局部焦耳熱效應機理與電子力效應及其方向依賴性機理,提出了結合電處理調控與電輔助滾壓的新方法。

4. 智能化工藝與裝備設計

課題組研究了難變形材料薄壁構件柔性加載成形工藝智能設計與裝備,相關成果獲2014年陜西省科學技術一等獎(高性能輕量化構件局部加載成形成性一體化制造技術)。

課題組特色

西北工業大學精確塑性成形團隊主要從事高性能輕量化構件精確塑性成形技術與裝備研究。現有教師9人,其中教授8人、副教授1人。杰青、長江、萬人計劃領軍人才、優青、青長、青拔等國家級人才7人次。主持國家重大專項、重點基金、973課題等50多項國家級重要課題。擔任中國塑性工程學會理事長、副理事長單位,是國際塑性加工領域有重要影響的高水平研究團隊。團隊依托陜西省高性能精確成形技術與裝備重點實驗室建成四大試驗平臺(高性能板管類構件精確成形試驗平臺、精密鍛造/軋制/擠壓精確成形試驗平臺、成形精度/成形組織性能測試平臺、數字化建模仿真與數據庫平臺),實驗室占地3500平方米,共有總價3500萬元以上的各類儀器設備110余臺。團隊的主要研究方向為:輕質高強板管件精確成形,高性能復雜承力構件精確體積成形,難變形材料復雜結構形性一體化調控,數字化、智能化制造與裝備技術。

(責任編輯:admin)

最新內容

熱點內容

逐夢生物3D打印人造組織器

逐夢生物3D打印人造組織器 16歲高中生“手搓”折疊屏

16歲高中生“手搓”折疊屏 3D Systems 創始人Chuck H

3D Systems 創始人Chuck H 吳鑫華院士領銜建設蘇州大

吳鑫華院士領銜建設蘇州大 武漢三維陶瓷總經理馬濤:

武漢三維陶瓷總經理馬濤: 李方正:中國增材制造產業

李方正:中國增材制造產業 中科院林鑫團隊To

中科院林鑫團隊To 專訪清鋒創始人姚

專訪清鋒創始人姚 浙江大學賀永教授

浙江大學賀永教授 吳逸飛:區塊鏈技

吳逸飛:區塊鏈技 黃維院士團隊:3D

黃維院士團隊:3D 孫陸逸教授:高分

孫陸逸教授:高分