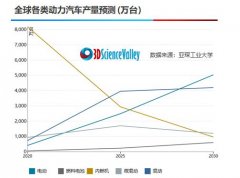

高階賽車定制 談3D打印在汽車領域的應用

去年9月Local Motors首次亮相3D打印汽車Strati,一時間風頭無二,賺足眼球。至此,3D打印汽車之風似乎一夜爆發:EDAG公司用‘光繭’作為日內瓦車展的壓軸大戲,國內驚現首臺土豪金概念車,BMW、菲亞特等積極將傳統制造與3D打印結合等等。不得不承認,3D打印正在以其獨有的技術優勢融入汽車制造產業,小到零部件大到整車打印。盡管如此,3D打印在汽車產業的路依然很長。

高階賽車定制 談3D打印在汽車領域的應用

Local Motors近況追蹤

那么,紅極一時的Local Motors現在進展如何呢?相信各位一定也在好奇。據該公司首席戰略官Justin Fishkin介紹,目前公司制造的所有車型均來自旗下的開放式汽車設計社區,下一款3D打印汽車也將來自該社區。此外,公司計劃每個季度推出3至4款可3D打印的汽車設計。

事實上,Local Motors未來汽車業務的核心就是定制化,新車的賣點也將不再是3D打印制造,而在于它們很容易升級,甚至可回收。用戶只需將車開到當地的microfactory微工廠,就會有人將車輛的發動機取出來,并提供信貸,將新的發動機裝回汽車。

未來,Local Motors還將在車上嘗試石墨或金屬等更多種類的材料,進而取代PLA與碳纖維的復合材料。相比傳統的汽車制造廠商,Local Motors花費10到50億美建設工廠,無需傳統設施,更不期望一年造100萬輛車,Local Motors沒有庫存,只在有人訂購時才開始制造。

2

3D打印汽車距量產還遠

不知大家是否聽說過Urbee,2013年上旬Urbee 2誕生,其前身Urbee在2010年就已推出。Urbee 2所包含的3D打印部件超過了50件,比傳統工藝制造更精簡,除底盤、動力系統和電子設備等,超過50%的零部件由ABS塑料打印而制成。盡管如此,生產一輛Urbee 2需要花費2500小時,換言之即便日夜不停地工作,仍需要超過100天才能打印這樣一輛車。

嚴格意義上講,Urbee 2不能算是一臺汽車,原因在于其車身重量和尺寸較小,而且是三輪驅動,這在大多數國家只能按照摩托車標準注冊。即便如此,打印一輛Urbee 2的成本也在5萬美元,并且2500小時的作業時間,的確叫人有些忍俊不禁,不論從金錢還是工期,量產仍然很難。雖然量產很難,但用于電影特效倒是游刃有余,在007系列電影中的《大破天幕殺機Skyfall》中,那輛被炸飛的1960年阿斯頓·馬丁DB5汽車,就是由3D打印技術制作而成。

3D打印與CNC技術難分伯仲?

提及3D打印,難免有人將其與CNC技術進行比較,后者可是號稱“當今機械加工與機械制造領域的經典之作”,然而,這卻是兩種截然不同的技術。3D打印是增材制造,顧名思義用增加相應材料的方式來令工件成型;而CNC則是減材制造,去除多余的材料令工件成型。

當然,兩者各有各的優勢。CNC技術加工精度高于3D打印,而3D打印所制造的零件其復雜程度要遠高于CNC。我們可將3D打印視為傳統加工方式的一個重要補充,其主要功能不是替代而是補充,將3D打印與CNC結合則成為一種非常好制造形式。

3D打印技術優勢在于,它可以免去復雜結構金屬零部件的開發開模環節,縮短新品開發周期,節省更多人力、財力和時間。除此之外,3D打印技術可提升金屬零件的力學性能與精度,使其達到鍛造件的標準,從而保證汽車零部件對精度和強度的苛刻要求。

圖解3D打印在汽車產業中的應用

截至目前,3D打印技術主要分為材料熔融擠出(FDM)、粘合劑噴射(3DP)、材料微滴噴射、粉材平鋪融化、直接能量沉積(LENS)、薄材疊加(LOM)、光敏樹脂平鋪(SLA),七種基本打印技術。當中,FDM與粉材平鋪融化以及SLA,已用于汽車工業制造。

目前,3D打印在汽車產業的應用主有五個方面,一是用于設計,二是對結構復雜零件的直接制作,三是制造汽車上的輕量化結構零件,四是定制專用的工件和檢測器具,五是制作整車模型。

實際上,3D打印的實際意義是幫助企業在設計或產品制樣過程中,提高某些環節的效率,而非完全的取而代之。就像之前說的Urbee,可讓汽車實現3D打印車身外殼,為車身減重,讓設計更個性化,但電機等關鍵零件仍舊依靠傳統制造。與傳統汽車制造最大的區別在于,3D打印汽車先打印單個或一體式的車身,再將其它部件填充進去,而不是組裝車身的所有部件。

材料種類少 價格高是瓶頸

說完了優點,我們再來探討一下3D打印汽車所遇到的瓶頸,材料與成本雙雙入選,可用于3D打印汽車的材料種類非常有限。目前,支持SLS技術打印的主流材料基本就是尼龍、玻璃微珠復合材料、直接金屬成型材料與間接金屬成型材料等,與汽車上實際使用的材料相比,仍存在著巨差距。

幸運的是,工業和信息化部、國家發展改革委、財政部研究制定的《國家增材制造產業發展推進計劃(2015-2016年)》中提出,要將3D打印與汽車、航空航天、生物醫療等重要細分領域分門別類地進行跨行業聯合,突破一批增材制造專用材料,這無疑對增材制造打了一針強心劑。

另一方面,3D打印材料成本高也是一大障礙。未形成批量生產前,模具制作成本攤在單件產品上的較多,使得單件產品價格較貴,而3D打印則不存在這個問題,因此,3D打印單件或小批量的產品,其成本相對來講是低廉的,但像年產在幾十萬輛汽車的批量生產中,目前來看用3D打印的方式成本就不太合算了。

(責任編輯:admin)

3D打印黃金吊墜讓人們銘記

3D打印黃金吊墜讓人們銘記 令人驚艷的3D打印噴氣飛行

令人驚艷的3D打印噴氣飛行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自動化單元如何在

看3D打印自動化單元如何在 大型高精度電子結構件產品

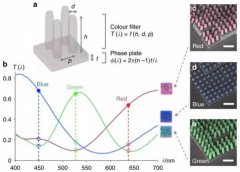

大型高精度電子結構件產品 新型防偽技術:同一束光照

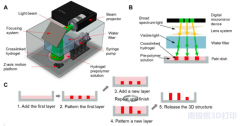

新型防偽技術:同一束光照 用于細胞3D打印的

用于細胞3D打印的