基于焊接的鎳基高溫合金增材再制造技術(shù)解析(2)

2 組織與性能

基于焊接的增材再制造成形技術(shù)是一個受多參 數(shù)影響的復(fù)雜焊接過程:熱源能量輸入、 CAD模型掃描數(shù)據(jù)、焊接路徑規(guī)劃,都會對微觀組織的形態(tài)、 晶粒生長方式、晶界夾雜以及偏析等產(chǎn)生影響,進(jìn)而影響鎳基高溫合金的整體性能。國內(nèi)外學(xué)者對此作了大量深入的比較研究。

2.1 成形件組織特征

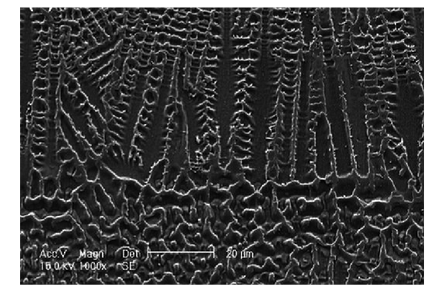

何紹華利用Inconel718合金通過LDF得到了成形件,對其沉積態(tài)組織進(jìn)行深入分析得出:熔覆層組織是由具有方向性生長的柱狀枝晶組成,生長 方向?yàn)橛苫w向外,并且在枝晶間有Mo、Nb等元素的偏析及少量碳化物生成,這對基體的拉伸強(qiáng)度產(chǎn) 生不良影響,試驗(yàn)測得沉積態(tài)試樣室溫情況下的拉伸強(qiáng)度不足變形合金的50%;而經(jīng)過熱處理工藝后,晶粒被細(xì)化,消除了部分枝晶偏析,較好地提高了試件的屈服強(qiáng)度和抗拉強(qiáng)度。這與美國Dinda等的研究結(jié)果相似,后者發(fā)現(xiàn)沉積態(tài)柱狀晶能夠定向生長,為沿著沉積軌跡高度向上。不同的熔池 冷卻速率是導(dǎo)致成形件從下到上組織不均勻的原 因,如圖3所示。同時,Dinda等研究發(fā)現(xiàn):在熱處理時,在1200℃的溫度下柱狀枝晶能夠轉(zhuǎn)變成等軸晶,且在700℃下γ'和γ″相的析出使試樣的顯微硬度增高。

圖3 鎳基高溫合金激光快速成形沉積態(tài)組織特性

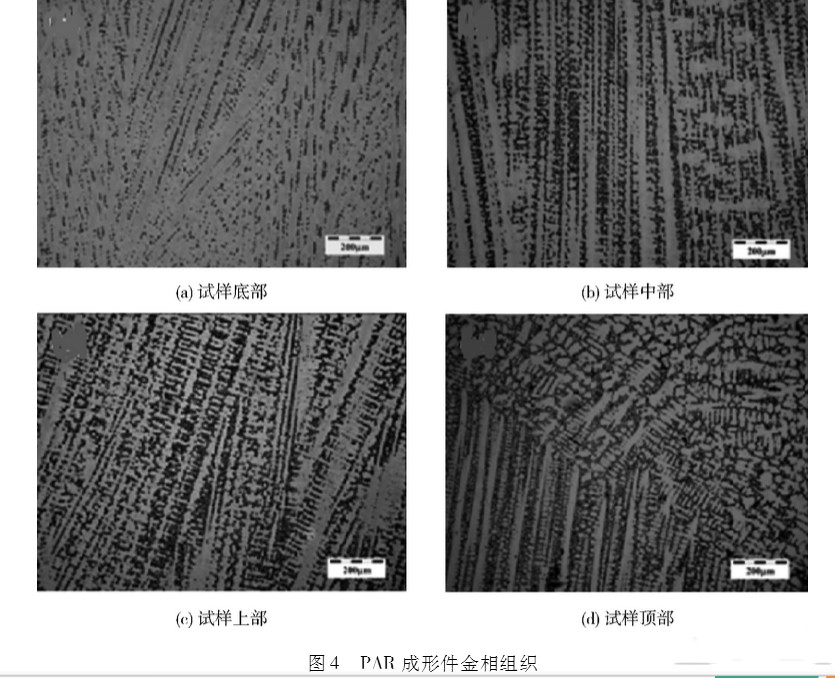

徐富家采用PAR成形了Inconel625薄壁零件,如圖4所示,結(jié)果表明從底部到頂部組織呈現(xiàn)不 同的形態(tài)特點(diǎn):

1)底部組織呈現(xiàn)細(xì)小的胞狀晶,沒有發(fā)達(dá)的二次枝晶;

2)中部組織為明顯的胞狀枝晶形態(tài), 并且枝晶間距增大;

3)在試樣上部出現(xiàn)了較為發(fā)達(dá)的二次橫枝,枝晶間距明顯增大;

4)在試樣頂部則出現(xiàn)了由柱狀晶向等軸晶轉(zhuǎn)變的過渡區(qū)。

文獻(xiàn)作者研究發(fā)現(xiàn):在增材再制造過程中,溫度梯度增加、冷卻速度增大、熱輸入量減小都可以使組織形核率增大,從而使晶粒變得十分細(xì)小,也使整體組織更為細(xì)密,試驗(yàn)測得這種情況下成形件的拉伸力學(xué)性能有所提升。上述研究結(jié)果表明:冷卻速率和熱輸入量的變化是沉積態(tài)組織柱狀枝晶形成的原因,且大多都是定性的描述,對枝晶的大小、分布及間距與冷卻速率和熱輸入的定量關(guān)系研究較少。

2.2工藝參數(shù)對組織性能的影響

2.2.1 掃描路徑

烏日開西·艾依提采用PAR技術(shù)研究了不 同掃描路徑對成形件力學(xué)性能的影響, 結(jié)果發(fā)現(xiàn):沿掃描路徑平行方向的試件抗拉強(qiáng)度高于其他方向,且塑性最優(yōu),這表明成形件在宏觀上具有各向異性。席明哲等采用多向組合方式(不同方向交替熔 覆)得出的試樣則表現(xiàn)出各向同性,試件的抗拉強(qiáng)度優(yōu)于焊絲, 而前者塑性低于焊絲。Liu等根據(jù)不同沉積路徑的變化對Inconel718合金LDF組 織及性能進(jìn)行了系統(tǒng)研究,結(jié)果發(fā)現(xiàn):單一沉積路徑和變化沉積路徑得到的試樣抗拉強(qiáng)度相當(dāng),但是前者的延伸率明顯低于后者。在特定路徑條件下,增材再制造所得的成形件在性能上呈現(xiàn)出各向異性,因此垂直于成形方向上增材部分與基體結(jié)合處的力學(xué)性能研究就顯得尤為重要,但目前國內(nèi)在此方面的研究較少。

2.2.2 熱輸入

費(fèi)群星等研究了LDF不同工藝參數(shù)對試件 組織和性能的影響,結(jié)果發(fā)現(xiàn):

1)沿沉積方向的重熔區(qū)截面呈片狀,多為柱狀晶,且晶粒向上呈放射狀生長;

2)當(dāng)加大激光功率、增加熱輸入量時,可觀察到晶粒的跨層生長現(xiàn)象,重熔區(qū)厚度顯著增大;

3)過高的功率會使熱積累加大,從而使試樣產(chǎn)生織構(gòu),柱狀晶外側(cè)界面容易產(chǎn)生熱裂紋。

Ganesh等 在 研究工藝參數(shù)對成形性能影響時發(fā)現(xiàn):工藝參數(shù)可影響沉積效率,促使組織形態(tài)發(fā)生明顯變化,形成柱狀枝晶和胞狀晶的混合形態(tài)。徐富家等研究峰值電流、脈沖頻率、焊接速度和送絲速度對PAR成形件組織性能影響時發(fā)現(xiàn):低峰值電流和高焊接速度可獲得細(xì)小致密的枝晶組織,析出的Laves相和金屬碳化物呈彌散分布特征;增大脈沖頻率或降 低送絲速度會使組織粗大,Laves相和金屬碳化物增多, 且呈連續(xù)分布特征。上述研究結(jié)果反映了增材再制造過程中循環(huán)熱輸入產(chǎn)生的熱積累效應(yīng)對成形件組織與性能的影響 規(guī)律,但是均采用定性描述,缺乏對熱積累效應(yīng)的定 量研究。

2.2.3冷卻速度

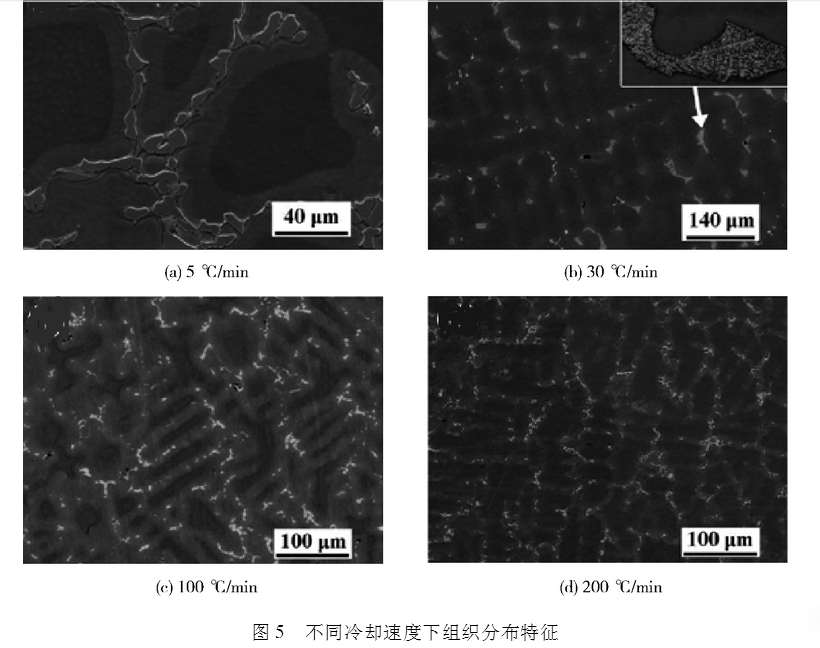

由于GTAW熱輸入量較小、能量密度較低,因此成形件受熱過程中冷卻速度低于PAR、LDF。王威等系統(tǒng)研究了不同冷卻速度對Inconel718合 金碳化物、Laves相析出規(guī)律的影響,如圖5所示。上述結(jié)果表明:

1)冷卻速度較低時,碳化物呈 鏈狀分布在枝晶間,呈大塊狀相連;

2)隨著冷卻速度的加快, 碳化物逐漸向小塊狀轉(zhuǎn)變,尺寸也隨之減小;

3)聚集狀態(tài)類似于碳化物,而隨著冷卻速度的加快,呈彌散分布且尺寸逐漸減小 。

Yin等提 出碳化物的析出量和析出形態(tài)均會對合金的力學(xué)性 能產(chǎn)生重要影響,彌散分布且尺寸較小的碳化物形貌更優(yōu)。當(dāng)Laves相尺寸每減小1μm時,室溫斷面收縮率就可提高2.5% 。目前還無相關(guān)報道證明 完全消除Laves相是可行的,因此探討工藝參數(shù)對Laves相尺寸數(shù)量的定量影響關(guān)系具有重要意義。

3 發(fā)展與展望

針對增材再制造技術(shù)工藝及組織性能的特點(diǎn), 未來研究熱點(diǎn)將集中在以下方面:

1)提高成形件精度,減小熱影響區(qū)。引入脈沖 工藝,通過調(diào)控峰值電流、基值電流、脈沖頻率、占空 比等工藝參數(shù),準(zhǔn)確控制增材再制造熱輸入量及冷卻速率,從而較好地控制熔池尺寸, 提高成形精度。

2)優(yōu)化成形件組織。

一是研究枝晶的大小、分布及間距與冷卻速率和熱輸入的定量關(guān)系;

二是研究垂直于成形方向上增材部分與基體結(jié)合處的力學(xué)性能,避免各向異性帶來的不利影響;

三是研究再制造過程中循環(huán)熱輸入產(chǎn)生的熱積累效應(yīng)對成形件組 織與性能的影響規(guī)律,降低有害Laves相的析出,從而提高成形件的力學(xué)性能。

作者:王凱博,呂耀輝,徐濱士,孫 哲 (裝甲兵工程學(xué)院裝備再制造技術(shù)國防科技重點(diǎn)實(shí)驗(yàn)室)

(責(zé)任編輯:admin)

3D打印太陽能塔或?qū)⒊蔀樵?/a>

3D打印太陽能塔或?qū)⒊蔀樵?/a> 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關(guān)于3D打印中氧化鋯相關(guān)知

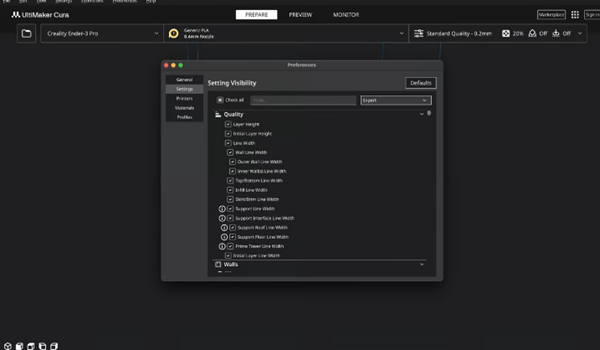

關(guān)于3D打印中氧化鋯相關(guān)知 Cura第一層設(shè)置:初始層

Cura第一層設(shè)置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費(fèi)3D

2023年最佳免費(fèi)3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM