基于增減材制造的復(fù)合加工技術(shù)解析

將增材制造(3D打印)與減材制造兩種技術(shù)相結(jié)合目前可以說是越來越流行了,因為這樣可以同時得到二者的優(yōu)點。所以迄今為止,這樣的混合加工設(shè)備已經(jīng)出現(xiàn)了不少。接下來小編就為大家解析基于增減材制造的復(fù)合加工技術(shù)。

與傳統(tǒng)的減材制造相比,增材制造其具有以下優(yōu)點:

1.可迅速制造出自由曲面和更為復(fù)雜形態(tài)的零件,如零件中的凹槽、凸肩和復(fù)雜的內(nèi)流道等。

2.材料利用率高,尤其是對昂貴的稀有材料來說,可大大降低成本。

3.高度自動化,人工干預(yù)小。

4.加工效率高,尤其對難加工材料,能快速制作出產(chǎn)品實體模型及模具。

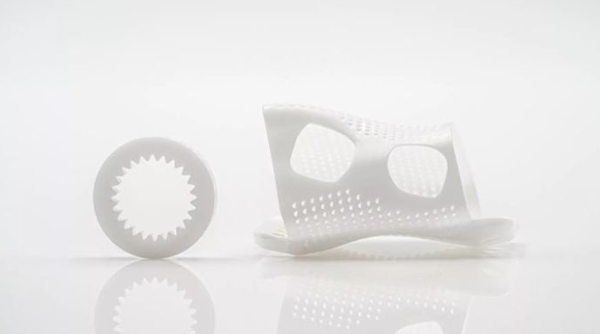

RP技術(shù)的研究源于上個世紀80年代中期。早期的RP技術(shù)主要應(yīng)用于進行結(jié)構(gòu)、裝配、產(chǎn)品功能驗證與測試,使用的材料僅局限于塑料、紙品、聚合物等。比如SLA(光固化立體成形)、SLS(選擇性激光燒結(jié))、FDM(融化沉積制造)、LOM(薄片層疊制造)等等已經(jīng)廣泛商業(yè)化的技術(shù)。隨著技術(shù)的發(fā)展,RP技術(shù)的研究越來越集中于功能性產(chǎn)品的直接成形,使用材料為金屬、陶瓷、合金以及各種功能性復(fù)合材料,這些技術(shù)包括Lasercladding(激光熔覆)、3WEelding(三維堆焊)、LENZ(激光近成形制造)、DMD(金屬直接沉積制造)、SLM(選擇性激光融化)、PDM(等離子熔積制造)、EBM(電子束熔融制造)等。

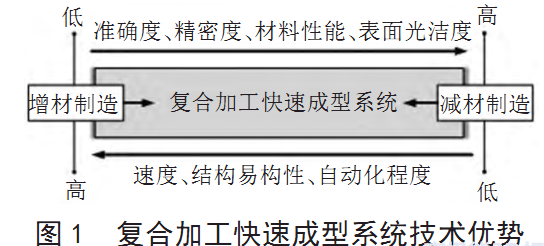

但是幾乎所有的RP技術(shù),幾何尺寸精度和表面光潔度都不太理想,需要進行后處理,包括熱處理、機加工(銑削、鉆削)和拋光加工。這是由于其本身離散化過程中大都采用STL格式和二維的分層技術(shù),從而造成尺寸的誤差和階梯效應(yīng)。一般來說,分層厚度越小精度越高,但同樣所需的時間也越長,從而增加了成本。而傳統(tǒng)的機加工尤其是數(shù)控加工具有高精度、高效率、加工柔性好、工藝規(guī)劃簡單等特點,正好能夠 彌補上述RP技術(shù)的缺點。因此,將增材制造(RP)和 減材制造(CNC)有效的結(jié)合,產(chǎn)生一種新的復(fù)合加工技術(shù),具有廣闊的應(yīng)用前景。圖1所示為增減材制造特征結(jié)合的技術(shù)優(yōu)勢。

1 基于增減材制造的復(fù)合加工技術(shù)原理及特點

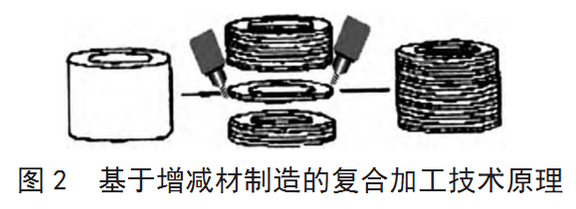

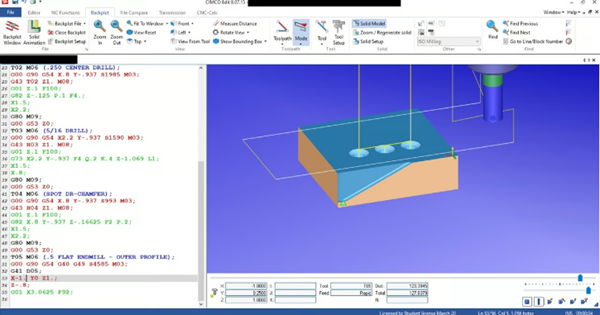

基于增減材制造的復(fù)合加工技術(shù)是從面向制造的產(chǎn)品設(shè)計階段、軟件控制設(shè)計階段以及加工階段將增材制造和減材制造相結(jié)合的一種新的技術(shù)。該技術(shù)是一種添加/去除材料的過程,以“離散-堆積-控制”的成型原理為基礎(chǔ),如圖2所示。首先在計算機中生成最終功能零件的三維CAD模型;然后將該模型按一定的厚度分層切片,即將零件的三維數(shù)據(jù)信息轉(zhuǎn)換為一系列的二維或三維輪廓幾何信息,層面幾何信息融合沉積參數(shù)和機加工參數(shù)生成掃描路徑數(shù)控代碼,成型系統(tǒng)按照輪廓軌跡逐層掃描堆積材料和加工控制(對輪廓或表面進行機加工);最終成型三維實體零件。

從復(fù)合加工技術(shù)的原理可以看出,該技術(shù)與RP技術(shù)的基本思路是一致的,其實質(zhì)就是CAD軟件驅(qū)動下的三維堆積和機加工過程。由于采用機加工控制來消除臺階效應(yīng),并保證精度,因此在沉積過程中可以采取大噴頭和大厚度等低分辨率的沉積來提高加工速度。一個基本的復(fù)合加工快速成型系統(tǒng)應(yīng)該由以下幾個部分組成:3或5軸CNC立式加工中心(由于大部分RP系統(tǒng)都是立式結(jié)構(gòu),所以該加工中心也應(yīng)該是立式結(jié)構(gòu)),沉積制造部分,送料系統(tǒng),軟件控制系統(tǒng),輔助系統(tǒng)。

2 基于增減材制造的復(fù)合加工技術(shù)研究分析

隨著增材制造的發(fā)展以及其局限性的突出,國 際上越來越多的學(xué)者和研究機構(gòu)把目光轉(zhuǎn)向基于增減材的復(fù)合加工制造。相比于國內(nèi),國際上對基于增減材制造的復(fù)合加工技術(shù)的研究開展的比較早,研究的內(nèi)容也比較多。但總的來說,該項技術(shù)仍然處于 研究與探索階段。

2.1形狀沉積制造技術(shù)(SDM)

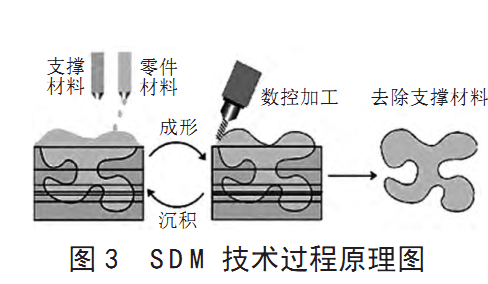

形狀沉積制造技術(shù)最早由美國斯坦福大學(xué)研究發(fā)展,他們將去 除法和添加法結(jié)合在一起,形成自己的SDM技術(shù), 所用材料分為成形材料和支撐材料,包括不銹鋼、鈦 合金、鋁合金、銅合金等,所成形的零件具有很高的 精度。基本過程如圖3所示,每沉積完一層材料,用數(shù)控加工的方法(3或5軸加工中心)將該層零件 或支撐材料加工成形到零件的表面外形后繼續(xù)下一 層的沉積,最后去除支撐材料。

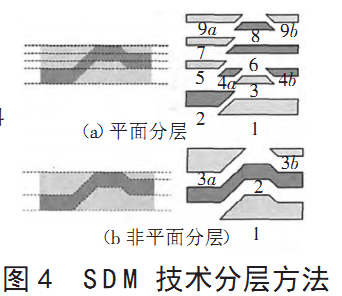

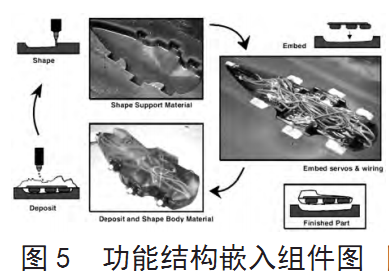

SDM添加材料的過程根據(jù)零件的材料可采用不 同的方法,其幾何分層方法可以采用三維的具有任 意厚度且不一定是平面的幾何分層,如圖4所示。 因此零件精度與分層的厚度無關(guān),可以采用大厚度 分層來提高零件的制造速度,并可消除常規(guī)的快速 原型制造方法制造的帶有傾斜表面的零件中常見的 臺階效應(yīng),得到光滑的零件表面。Jorge等人研究了SDM技術(shù)在仿生機器人中的應(yīng)用,并制備了具有功 能梯度和嵌入結(jié)構(gòu)的組件,如圖5所示。

(責任編輯:admin)

3D打印太陽能塔或?qū)⒊蔀樵?/a>

3D打印太陽能塔或?qū)⒊蔀樵?/a> 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代碼?

什么是G代碼? 關(guān)于3D打印中氧化鋯相關(guān)知

關(guān)于3D打印中氧化鋯相關(guān)知 Cura第一層設(shè)置:初始層

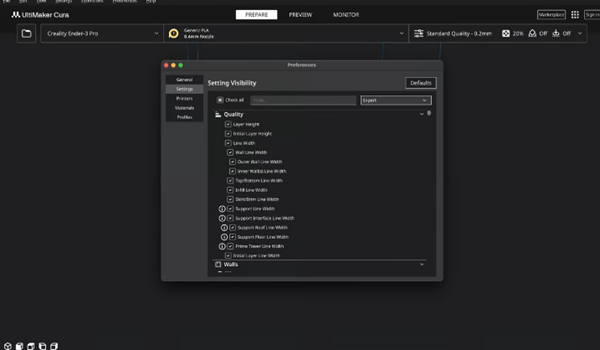

Cura第一層設(shè)置:初始層 一文了解3D打印水凝膠

一文了解3D打印水凝膠 6種從床上去除3D

6種從床上去除3D 2023年最佳免費3D

2023年最佳免費3D FDM耗材PLA與ABS

FDM耗材PLA與ABS 誰才是最好的模型

誰才是最好的模型 10種最常用的FDM

10種最常用的FDM