3D打印如何實現(xiàn)5500億美元經(jīng)濟效益互聯(lián)網(wǎng)3D打印云平臺

時間:2016-01-10 00:14 來源:在e鍵打印 作者:中國3D打印網(wǎng) 閱讀:次

新年伊始,3D打印行業(yè)未來發(fā)展又會有怎樣的發(fā)展呢?面對2015年麥卡錫報告預估的增材制造2020年可達到5500億美元的效益,未來3D打印應(yīng)該怎樣實現(xiàn)這一目標呢?為此,特整理為國務(wù)院講述3D打印知識的盧秉恒院士的見解,為大家指點迷津。

一、增材制造(3D打印)簡介

3D打印是一個顛覆性的創(chuàng)新技術(shù)。

從制造方式來說,鑄、鍛、焊在制造過程中重量基本不變,屬于等材制造,已經(jīng)有3000年歷史了。

車銑刨磨機床通過材料的切削去除,達到設(shè)計形狀,稱為減材制造,已有300年的歷史。

增材制造中材料一點一點地累加,形成需要的形狀。發(fā)明于1984年,才30年的歷史。

當前3D打印幾種主流技術(shù)有:

SLA(光固化技術(shù))利用激光掃描,使液態(tài)光敏樹脂固化。是最早發(fā)明出來的3D打印技術(shù)。廣泛應(yīng)用于設(shè)計驗證。

SLS(選擇性激光燒結(jié))是一種將非金屬(或普通金屬)粉末分層鋪設(shè),激光在程序控制下,選擇區(qū)域掃描燒結(jié)成三維物體的工藝。用于飛機、航空航天零件的制造以及精密件的制造,包括飛機的格柵、牙科的修復、顱骨的修復。

SLM是在送粉中,實現(xiàn)激光融化和燒結(jié),類似堆焊,制造件更加致密、強度達到鍛件水平,可用于制造大型結(jié)構(gòu)件、承載件。

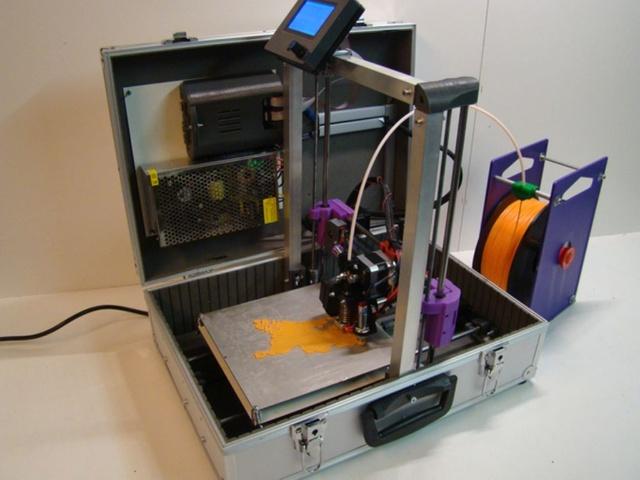

FDM技術(shù)(熔融堆積法)將熱塑性絲狀材料加熱從小孔擠出,將絲材熔化堆積成型。適合于教育或者創(chuàng)客設(shè)計驗證。大尺寸FDM裝備可用于汽車和無人機的制造。

二、3D打印(增材制造)的特點與意義

1984年美國發(fā)明了光固化激光成型技術(shù),1986年實現(xiàn)SLA樣機,按照材料累加概念,各種增材制造工藝與裝備紛紛涌現(xiàn),當時采用激光快速原型制造等學術(shù)名詞。這些技術(shù)中有一種以石蠟等材料的3D打印機。近年來,美國媒體開始把增材制造技術(shù)稱為3D打印技術(shù),有利于大眾理解。增材制造被美國自然科學基金會稱為上世紀最重要的制造技術(shù)創(chuàng)新。麥卡錫報告列出了對人類生活有顛覆性影響的12項技術(shù),3D打印排在第九位,排在新材料和頁巖氣之前。預測在2030年全世界將達到1萬億左右美元的效益,15年麥卡錫報告又將這一進程前移,認為增材制造2020年可達到5500億美元的效益。

3D打印制造有如下特點與優(yōu)勢:

1、 3D打印無處不在:3D打印可以打印許多材料、任意復雜形狀、任意批量,可以應(yīng)用于各工業(yè)和生活領(lǐng)域,可以在車間、辦公室及家里實現(xiàn)制造。理論上3D打印無處不在,無所不能。但許多材料的打印、工藝的成熟度、打印成本、效率等等尚不盡人意,需要多學科交叉的創(chuàng)新研究,使之更好、更快、更廉價。

2、 支持產(chǎn)品快速開發(fā):3D打印可以制造形狀復雜的零件,所想即所得。直接由設(shè)計數(shù)據(jù)驅(qū)動,不需要傳統(tǒng)制造必須的工裝夾具模具制造等生產(chǎn)準備,編程簡單。在產(chǎn)品創(chuàng)新設(shè)計與設(shè)計驗證中,特別方便。使產(chǎn)品開發(fā)周期與費用至少降低為一半,成為機電產(chǎn)品和裝備快速開發(fā)的利器。

3、 節(jié)材制造:增材制造僅在需要的地方堆積材料,材料利用率接近100%。航空航天等大型復雜結(jié)構(gòu)件采用傳統(tǒng)切削加工,往往95%—97%的昂貴材料被切除。而在航空航天裝備研發(fā)機制造中采用增材制造將會大大節(jié)約材料和制造成本,具有極其重要的價值。

4、 個性化制造:可以快速、低成本實現(xiàn)單件制造,使單件制造的成本接近批量制造。特別適合個性化醫(yī)療和高端醫(yī)療器械。如人工骨、手術(shù)模型、骨科導航模板等。

5、 再制造:用于修復磨損零部件的再制造,如飛機發(fā)動機葉片、軋鋼機軋輥等,以極少的代價,獲得超值。應(yīng)用在軍械、遠洋輪、海洋鉆井平臺、乃至空間站的現(xiàn)場制造,具有特殊的優(yōu)勢。

6、 開拓了創(chuàng)新設(shè)計的新空間:可以制造傳統(tǒng)制造技術(shù)無法實現(xiàn)的結(jié)構(gòu),為設(shè)計創(chuàng)新提供了非常大的創(chuàng)新空間。可以將數(shù)十個、數(shù)百個甚至更多的零件組裝的產(chǎn)品一體化一次制造出來,大大簡化了制造工序,節(jié)約了制造和裝配成本。以3D打印新工藝的視角對產(chǎn)品、裝備再設(shè)計,可能是3D打印為制造業(yè)帶來的最大效益所在。

近兩年,3D打印顯現(xiàn)出顛覆性變革。如GE公司做的飛機發(fā)動機的噴嘴,把20個零件做成了一個零件,成本材料大幅度的減少,還節(jié)省燃油15%。這是一代發(fā)動機的概念,每開發(fā)一代發(fā)動機要上億歐元,一個噴嘴就解決了。美國3D打印的概念飛機,重量可以減輕65%。

7、 引領(lǐng)生產(chǎn)模式變革:3D打印可能成為可穿戴電子、家居用品、文化產(chǎn)業(yè)、服裝設(shè)計等行業(yè)的個性化定制生產(chǎn)模式。一些專家認為,3D打印等數(shù)字化設(shè)計制造將引領(lǐng)生產(chǎn)從大批量制造走向個性化定制的第三次工工業(yè)革命。

3D打印已經(jīng)成為創(chuàng)客最歡迎的工具,將有力促進大眾創(chuàng)新,萬眾創(chuàng)業(yè)。GE公司在網(wǎng)上發(fā)布了一條消息,挑戰(zhàn)3D打印,將飛機的一個零部件讓創(chuàng)客設(shè)計。第一名只用了原始結(jié)構(gòu)的1/6的重量就完成了全部測試,而設(shè)計者是19歲的年輕人。3D打印展現(xiàn)了全民創(chuàng)新的通途。互聯(lián)網(wǎng)+3D打印的制造模式:收集大眾的個性化需求,由創(chuàng)客完成設(shè)計,設(shè)計方案由3D打印件進行驗證;再由虛擬制造組織生產(chǎn),由物聯(lián)網(wǎng)來配送。美國眾創(chuàng)公司,15000名訪客、6000名創(chuàng)客。亞馬遜利用網(wǎng)絡(luò)銷售3D打印商品,營業(yè)額已達數(shù)十億美元,利潤30%。所以互聯(lián)網(wǎng)+3D打印=萬眾創(chuàng)新、萬家創(chuàng)業(yè)的最佳技術(shù)途徑。

8、 創(chuàng)材:3D打印制造出了耐溫3315℃的高溫合金,用于龍飛船2號,大幅度增強了飛船推力。利用3D打印高能束的集中能量,以3D打印設(shè)備作為材料基因組計劃的研制驗證平臺,可以開發(fā)出超高強度、超高韌性、超高耐溫、超高耐磨的各種優(yōu)秀材料,增材制造變成為創(chuàng)材技術(shù)。

9、 創(chuàng)生:應(yīng)用于組織支架制造、細胞打印等技術(shù),實現(xiàn)生物活性器官的制造,一定意義上的創(chuàng)造生命。為生命科學研究和人類健康服務(wù)。

10、 目前,3D打印的技術(shù)尚有待深入廣泛研究發(fā)展,其應(yīng)用還很有限,但其創(chuàng)造的價值高,利潤空間大。隨著研發(fā)的深入,工業(yè)應(yīng)用的不斷擴大,其創(chuàng)造的價值越來越高。不久的將來,不僅在制造概念上,減材、等材、增材三足鼎立,從創(chuàng)造的價值上,也必將走上三分天下。

一、增材制造(3D打印)簡介

3D打印是一個顛覆性的創(chuàng)新技術(shù)。

從制造方式來說,鑄、鍛、焊在制造過程中重量基本不變,屬于等材制造,已經(jīng)有3000年歷史了。

車銑刨磨機床通過材料的切削去除,達到設(shè)計形狀,稱為減材制造,已有300年的歷史。

增材制造中材料一點一點地累加,形成需要的形狀。發(fā)明于1984年,才30年的歷史。

當前3D打印幾種主流技術(shù)有:

SLA(光固化技術(shù))利用激光掃描,使液態(tài)光敏樹脂固化。是最早發(fā)明出來的3D打印技術(shù)。廣泛應(yīng)用于設(shè)計驗證。

SLS(選擇性激光燒結(jié))是一種將非金屬(或普通金屬)粉末分層鋪設(shè),激光在程序控制下,選擇區(qū)域掃描燒結(jié)成三維物體的工藝。用于飛機、航空航天零件的制造以及精密件的制造,包括飛機的格柵、牙科的修復、顱骨的修復。

SLM是在送粉中,實現(xiàn)激光融化和燒結(jié),類似堆焊,制造件更加致密、強度達到鍛件水平,可用于制造大型結(jié)構(gòu)件、承載件。

FDM技術(shù)(熔融堆積法)將熱塑性絲狀材料加熱從小孔擠出,將絲材熔化堆積成型。適合于教育或者創(chuàng)客設(shè)計驗證。大尺寸FDM裝備可用于汽車和無人機的制造。

二、3D打印(增材制造)的特點與意義

1984年美國發(fā)明了光固化激光成型技術(shù),1986年實現(xiàn)SLA樣機,按照材料累加概念,各種增材制造工藝與裝備紛紛涌現(xiàn),當時采用激光快速原型制造等學術(shù)名詞。這些技術(shù)中有一種以石蠟等材料的3D打印機。近年來,美國媒體開始把增材制造技術(shù)稱為3D打印技術(shù),有利于大眾理解。增材制造被美國自然科學基金會稱為上世紀最重要的制造技術(shù)創(chuàng)新。麥卡錫報告列出了對人類生活有顛覆性影響的12項技術(shù),3D打印排在第九位,排在新材料和頁巖氣之前。預測在2030年全世界將達到1萬億左右美元的效益,15年麥卡錫報告又將這一進程前移,認為增材制造2020年可達到5500億美元的效益。

3D打印制造有如下特點與優(yōu)勢:

1、 3D打印無處不在:3D打印可以打印許多材料、任意復雜形狀、任意批量,可以應(yīng)用于各工業(yè)和生活領(lǐng)域,可以在車間、辦公室及家里實現(xiàn)制造。理論上3D打印無處不在,無所不能。但許多材料的打印、工藝的成熟度、打印成本、效率等等尚不盡人意,需要多學科交叉的創(chuàng)新研究,使之更好、更快、更廉價。

2、 支持產(chǎn)品快速開發(fā):3D打印可以制造形狀復雜的零件,所想即所得。直接由設(shè)計數(shù)據(jù)驅(qū)動,不需要傳統(tǒng)制造必須的工裝夾具模具制造等生產(chǎn)準備,編程簡單。在產(chǎn)品創(chuàng)新設(shè)計與設(shè)計驗證中,特別方便。使產(chǎn)品開發(fā)周期與費用至少降低為一半,成為機電產(chǎn)品和裝備快速開發(fā)的利器。

3、 節(jié)材制造:增材制造僅在需要的地方堆積材料,材料利用率接近100%。航空航天等大型復雜結(jié)構(gòu)件采用傳統(tǒng)切削加工,往往95%—97%的昂貴材料被切除。而在航空航天裝備研發(fā)機制造中采用增材制造將會大大節(jié)約材料和制造成本,具有極其重要的價值。

4、 個性化制造:可以快速、低成本實現(xiàn)單件制造,使單件制造的成本接近批量制造。特別適合個性化醫(yī)療和高端醫(yī)療器械。如人工骨、手術(shù)模型、骨科導航模板等。

5、 再制造:用于修復磨損零部件的再制造,如飛機發(fā)動機葉片、軋鋼機軋輥等,以極少的代價,獲得超值。應(yīng)用在軍械、遠洋輪、海洋鉆井平臺、乃至空間站的現(xiàn)場制造,具有特殊的優(yōu)勢。

6、 開拓了創(chuàng)新設(shè)計的新空間:可以制造傳統(tǒng)制造技術(shù)無法實現(xiàn)的結(jié)構(gòu),為設(shè)計創(chuàng)新提供了非常大的創(chuàng)新空間。可以將數(shù)十個、數(shù)百個甚至更多的零件組裝的產(chǎn)品一體化一次制造出來,大大簡化了制造工序,節(jié)約了制造和裝配成本。以3D打印新工藝的視角對產(chǎn)品、裝備再設(shè)計,可能是3D打印為制造業(yè)帶來的最大效益所在。

近兩年,3D打印顯現(xiàn)出顛覆性變革。如GE公司做的飛機發(fā)動機的噴嘴,把20個零件做成了一個零件,成本材料大幅度的減少,還節(jié)省燃油15%。這是一代發(fā)動機的概念,每開發(fā)一代發(fā)動機要上億歐元,一個噴嘴就解決了。美國3D打印的概念飛機,重量可以減輕65%。

7、 引領(lǐng)生產(chǎn)模式變革:3D打印可能成為可穿戴電子、家居用品、文化產(chǎn)業(yè)、服裝設(shè)計等行業(yè)的個性化定制生產(chǎn)模式。一些專家認為,3D打印等數(shù)字化設(shè)計制造將引領(lǐng)生產(chǎn)從大批量制造走向個性化定制的第三次工工業(yè)革命。

3D打印已經(jīng)成為創(chuàng)客最歡迎的工具,將有力促進大眾創(chuàng)新,萬眾創(chuàng)業(yè)。GE公司在網(wǎng)上發(fā)布了一條消息,挑戰(zhàn)3D打印,將飛機的一個零部件讓創(chuàng)客設(shè)計。第一名只用了原始結(jié)構(gòu)的1/6的重量就完成了全部測試,而設(shè)計者是19歲的年輕人。3D打印展現(xiàn)了全民創(chuàng)新的通途。互聯(lián)網(wǎng)+3D打印的制造模式:收集大眾的個性化需求,由創(chuàng)客完成設(shè)計,設(shè)計方案由3D打印件進行驗證;再由虛擬制造組織生產(chǎn),由物聯(lián)網(wǎng)來配送。美國眾創(chuàng)公司,15000名訪客、6000名創(chuàng)客。亞馬遜利用網(wǎng)絡(luò)銷售3D打印商品,營業(yè)額已達數(shù)十億美元,利潤30%。所以互聯(lián)網(wǎng)+3D打印=萬眾創(chuàng)新、萬家創(chuàng)業(yè)的最佳技術(shù)途徑。

8、 創(chuàng)材:3D打印制造出了耐溫3315℃的高溫合金,用于龍飛船2號,大幅度增強了飛船推力。利用3D打印高能束的集中能量,以3D打印設(shè)備作為材料基因組計劃的研制驗證平臺,可以開發(fā)出超高強度、超高韌性、超高耐溫、超高耐磨的各種優(yōu)秀材料,增材制造變成為創(chuàng)材技術(shù)。

9、 創(chuàng)生:應(yīng)用于組織支架制造、細胞打印等技術(shù),實現(xiàn)生物活性器官的制造,一定意義上的創(chuàng)造生命。為生命科學研究和人類健康服務(wù)。

10、 目前,3D打印的技術(shù)尚有待深入廣泛研究發(fā)展,其應(yīng)用還很有限,但其創(chuàng)造的價值高,利潤空間大。隨著研發(fā)的深入,工業(yè)應(yīng)用的不斷擴大,其創(chuàng)造的價值越來越高。不久的將來,不僅在制造概念上,減材、等材、增材三足鼎立,從創(chuàng)造的價值上,也必將走上三分天下。

整理分析,3D打印目前的技術(shù)優(yōu)勢已經(jīng)得到初步顯示,未來3D打印的應(yīng)用范圍將愈發(fā)廣泛,其相關(guān)的產(chǎn)業(yè)鏈產(chǎn)生的產(chǎn)業(yè)價值將不可估量。

文章來源:中國3D打印論壇 http://bbs.3ddayin.net/forum.php?mod=viewthread&tid=53664

(責任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

未來,3D打印將為供應(yīng)鏈帶

未來,3D打印將為供應(yīng)鏈帶 選區(qū)激光熔化SLM過程中打

選區(qū)激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環(huán)保問題

3D打印機為何能在環(huán)保問題 3D打印為供應(yīng)鏈帶來意想不

3D打印為供應(yīng)鏈帶來意想不 各類3D打印成型技

各類3D打印成型技