解析“中國制造2025”下的3D打印(4)

四、3D打印業態分析

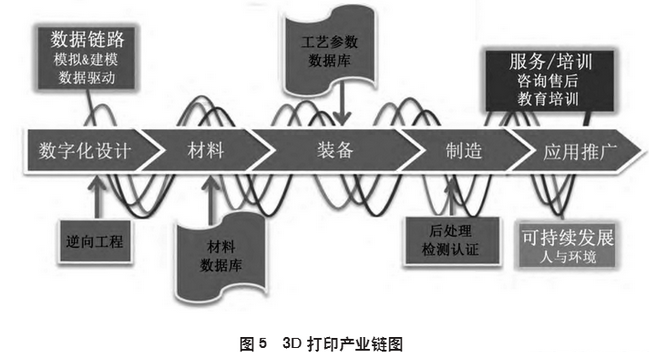

3D打印的產業鏈包括5個環節,分別為“軟件、材料、裝備、制造和應用”。軟件開發:通過實物掃描、逆向分析和計算機軟件設計,構建三維數據模型。材料研制和生產:開發金屬、高分子、無機等3D打印專用材料,滿足不同類型產品的性能要求。裝備研制和生產:進行激光、電子束等高能離子束加工部件,以及整機的開發,滿足不同生產工藝要求。生產制造:基于三維數據模型,通過材料層層疊加的方式生產產品,并通過后處理和產品檢測,使產品性能及尺寸達標。應用推廣:進行航空航天、生物醫療、創意產品等應用領域產品推廣和使用(見圖5)。

5個環節中所涉及的重要技術需求包括開發專用的3D打印材料,對應的生產工藝,以及相關的高端3D打印裝備。在整個產業鏈條當中,還有另外3個非常重要的部分始終貫穿其中,分別為:數字鏈路、科技服務和可持續發展。不間斷的數字數據鏈路將可實現產品從設計、加工制造、到最終裝配、檢測全流程的自動化、智能化,是“數字化制造”的核心。科技服務將為3D打印相關企業提供所需的配套服務,包括教育培訓、咨詢、售后、宣傳等等,促進3D打印產業的發展。材料的回收、能源高效利用、從源頭保護生 態環境等,將實現3D打印產品和系統全生命周期的綠色低碳、和諧協調、可持續發展。

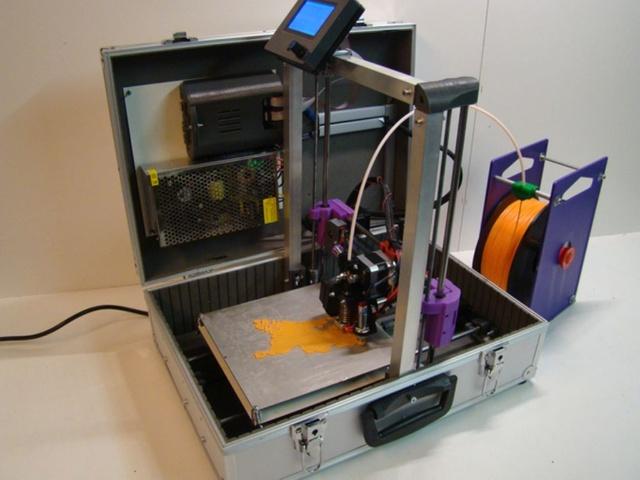

雖然3D打印包括了5個環節,但產業的發展實際上是由裝備環節主導的,這些裝備制造廠商形成了3D打印產業的第1種主流企業類型。這是由于3D打印產品的好壞需要通過裝備將原材料加工成產品之后,才能檢查出來。因此,初期的3D打印企業都是 依靠裝備起家的。但另一方面,3D打印產品的性能又很大程度上取決于材 料的選擇和軟件的優化。所以,這些裝備廠商為了提高用戶體驗度,逐步將業務擴展到原材料制造環節,并進一步在不同程度上向軟件、制造和應用環節拓展。

目前,大部分3D打印企業的主營業務都為裝備制造。據不完全統計,這些企業占據了全球3D打印產業產值的半壁江山,2014年收入將近20億美元。預計這一特征在短期之內不會有所改變,其他環節的3D打印企業很難脫穎而出,成為該行業的領軍廠商。和3D打印產業相關的另外一種企業為傳統制造業巨頭。這些企業并非處于3D打印產業鏈之中,而是與之存在橫向交叉。這些巨頭對制造本身具有深入的理解,并占有全球制造業龐大的市場和資源。它們試圖將3D打印這種先進制造技術融入到現有的制造工藝體系中,實現對傳統產品的改進和升級。

顯然,這是新興的專業3D打印企業無法做到的,但對于3D打印產業未來的發展來說至關重要。換句話說,這些傳統制造業巨頭的介入程度將很大程度上影響3D打印在各應用領域的滲透程度,因此它們成為該領域的另外一種企業類型。 還有一種類型的企業隨著互聯網的發展興起——3D打印云平臺企業。這些平臺一方面是3D打印產品的電商交易平臺。客戶通過“線上下單,線下制造”的方式實現產品的按需定制。另一方面,云平臺還匯聚了世界各地的3D打印從業人員。3D打印設計師可以將自己的創意設計上傳到云平臺,并打印生產,最后售賣給喜歡這些創意產品的普通用戶。這些3D打印云平臺借助互聯網匯集遍布全球的3D打印愛好者,構建起極為龐大的社區。

網絡眾包、異地協同設計等新型商業模式在這里得到真實體現,推動3D打印從生產向服務轉變。 最后一種類型的企業目前數量很少,在整個3D打印產業所占的份額也微乎其微,但卻潛力巨大,這些企業的主業為3D生物打印。如果說3D打印屬于制造技術當中的黑科技,那么3D生物打印則是3D打印技術當中的黑科技。

未來3D打印人工器官將是解決移植器官短缺問題的可行技術之一,并對醫學研究和藥物研發產生推進作用。這將給目前的生物醫學行業帶來巨大的變革。 從某種意義上講,專業3D打印企業和傳統制造業企業分別從技術發展和市場需求2個方向推動了3D打印產業發展。而3D打印云平臺企業是通過信息的互聯、人的互聯、機器的互聯構建出全球的3D打印互聯網絡。3D生物打印企業則開啟了制造活體組織的大門,成為“生物制造”的基石。這4種企業正從不同的方向改變著傳統制造業,推動生產向智能化、服務化的方向發展。

1.3D打印裝備制造企業

國際方面,3D打印裝備制造企業 以美國3D Systems和Stratasys公司為代表。這2家3D打印巨頭均在納斯達克上市,占全球3D打印產業總產值的1/3。2014年,3D Systems公司實現收入6.5億美元,比2012年增長27%。該公司的創立者Charles Hull發明了著名的3D打印光固化工藝(SLA),并于2014年進入美國發明家名人堂。

該公司向客戶提供“一站式”全套3D打印解決方案,包括裝備、材料、工藝、軟 件、教育培訓和應用支持,其解決方案涉及模具、醫療、教育、珠寶、建筑等行業。Stratasys公司2014年實現收入7.5 億美元,比2013年增長55%。該公司是應用最為廣泛的3D打印工藝技術——熔融沉積式工藝(FDM)的鼻祖,同時也是該工藝的最大生產制造商,至今還在引領該工藝的發展。同時,該公司擁有業界最為全面的材料組合,包括數百種光聚合物和熱塑性塑料。 排在第3位的德國EOS公司2014年收入約為2.2億美元。

該公司是選擇性激光燒結工藝的(SLS)領導企業,主要業務集中在航空航天、醫療和汽車行業高端精密零部件的制造。客戶涵蓋了空客、波音、保時捷、大眾等眾多頂尖制造商。其他的知名3D打印裝備公司還包括瑞典ArcamAB、德國ExOne、德國SLM solutions、德國Voxeljet等,這些公司2014年的收入都在2000萬~4000萬美元之間。國內方面的情況基本上和國際情況一致,北京太爾時代科技有限公司、西安瑞特快速制造工程研究有限公司、西安鉑力特激光成形技術有限公司、北京隆源自動成型系統有限公司等3D打印裝備企業占據了行業主流位置。個別優秀企業的產值達到億元規模,但大部分企業的產值仍處在千萬量級或百萬量級。

2.傳統制造業巨頭

布局3D打印的傳統制造業巨頭以美國通用、波音等公司為代表。通用公司早在2012年奧巴馬宣布實施“再工業化”戰略之后,就提出了“工業互聯網”的概念,并開展了一系列的布局。“工業互聯網”是指通過智能機器間的連接并最終將人機連接,結合軟件和大數據分析,重構全球工業、激發生產力,讓世界更清潔且更經濟。這其中,3D打印成為智能工廠中重要的組成部分。

通用公司2011年就成立了增材制造實驗室,并于2012年收購了Morris Technologies和Rapid Quality Manufacturing2家專業3D打印公司。同時,對阿拉巴馬州的奧本工廠投入1.25億美元擴大3D打印制造能力。目前,該廠已經開始生產新一代LEAP噴氣發動機所需的3D打印燃料噴嘴,未來3年內計劃累計產量將達到2萬個。2014年,又投入3 200萬美元在美國賓州匹茲堡再建一個新的3D打印工廠,主要用于開發3D打印技術并將其用于實際制造。2015年,公司首款3D打印的商業噴氣發動機零部件--高壓壓氣機溫度傳感器(T25)外殼通過美國聯邦航空管理局(FAA)認證。這種拳頭大小的3D打印零件將用于對400臺波音777的 GE90-94B噴氣發動機進行改造(見圖6)。

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技