直接金屬沉積3D打印技術助傳感器提高壽命

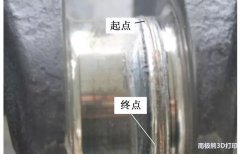

在石油和天然氣管道內帶有一種傳感器,用于長期監測管道內的溫度、流速和壓力。在傳感器上涂有一層Stellite合金,這是一種鎢鉻鈷合金,屬于一種難加工材料。傳統的處理技術是施加一種幾毫米厚的復合材料覆蓋層。然而,在覆蓋的過程中,強烈的熱會導致大量的傳感器材料與Stellite覆層混合,從而影響傳感器的耐久性。

圖片來源:TCT Magazine

德國O.R. Laser公司,使用直接金屬沉積(DMD,通常叫做LENS技術)3D打印技術在傳感器表面制造出一個硬合金熔覆層,為石油和天然氣行業的傳感器元件提供可靠保障,顯著延長傳感器的壽命。

O.R. Laser公司的DMD 設備中的粉末噴嘴是與德國Fraunhofer研究所合作開發的,這種粉末噴嘴可以使用DMD技術來延長傳感器的壽命。設備中還配有緊湊的EVO移動激光焊接系統,該系統特別適合施加耐磨涂層,以及進行修復、修改。該系統采用相對較低的激光輸出水平,其起始功率僅200瓦,但其沉積速率達每小時5000立方毫米。

圖片來源:TCT Magazine

使用這種技術,激光只會最小限度的融化傳感器表面分散的點。粒徑為45至90微米的金屬粉末將被送入同軸的激光束,與傳感器表面永久的融合。該方法能使材料精確沉積、低熱滲透,最終為傳感器鍍上一層不失真、無裂紋的涂層。

為了防止氧化和微小氣泡的形成,鍍層工作是在充滿氬氣的環境中進行的,氬氣是一種惰性氣體。微創技術能避免表面的孔隙和裂縫,使結果非常接近所需的勻整的最終輪廓。

參考資料TCT Magazine

(責任編輯:admin)

納米纖維涂層管狀支架骨再

納米纖維涂層管狀支架骨再 中美合作團隊《Science》

中美合作團隊《Science》 內燃機增材再制造修復技術

內燃機增材再制造修復技術 高性能金屬激光增材制造裝

高性能金屬激光增材制造裝 西安交大與哈佛大學合作研

西安交大與哈佛大學合作研 仿真技術與3D打印推動液壓

仿真技術與3D打印推動液壓 科學家使用超聲波

科學家使用超聲波