混凝土3D打印市場潛力巨大:中交一公院“軟硬”兼備,從裝備研發至系統集成

時間:2024-11-09 09:40 來源:南極熊 作者:admin 閱讀:次

導讀:有研究報告顯示,建筑3D打印市場規模將在2032年達到1000億美元(詳見《建筑3D打印市場規模將達到1000億美元?大大減少搬磚人力》)。現在國內也有十幾家廠商已經涉足。其中有一些實力雄厚的企業單位,做出了大量成果。南極熊近期特別推出建筑3D打印系列專題內容,揭示這一領域的最新進展。

中交第一公路勘察設計研究院有限公司(簡稱中交一公院),自2016年成立結構智能建造專職研發中心以來,長期致力于混凝土3D打印技術研發,圍繞全產業鏈實現原始技術創新。近期,南極熊將會通過連載形式,報道中交一公院在混凝土3D打印領域中取得的系列成果。

裝備作為混凝土3D打印技術鏈中的關鍵環節,決定了打印材料的適用性、打印尺度及復雜結構及構造的可實現性等方方面面。因此,中交一公院從裝備入手,開展混凝土3D打印的全技術體系研發。針對工廠預制式,相繼研制了機械臂式及龍門式混凝土3D打印機,包括適配的多類型擠出端、工具端;開展了現場原位混凝土3D打印裝備研發;軟件方面,研發出相對完備高效的混凝土3D打印智能控制系統,2022年認定為國際領先水平。

那么,中交一公院是憑借哪些軟硬件成果走向國際前列的呢?

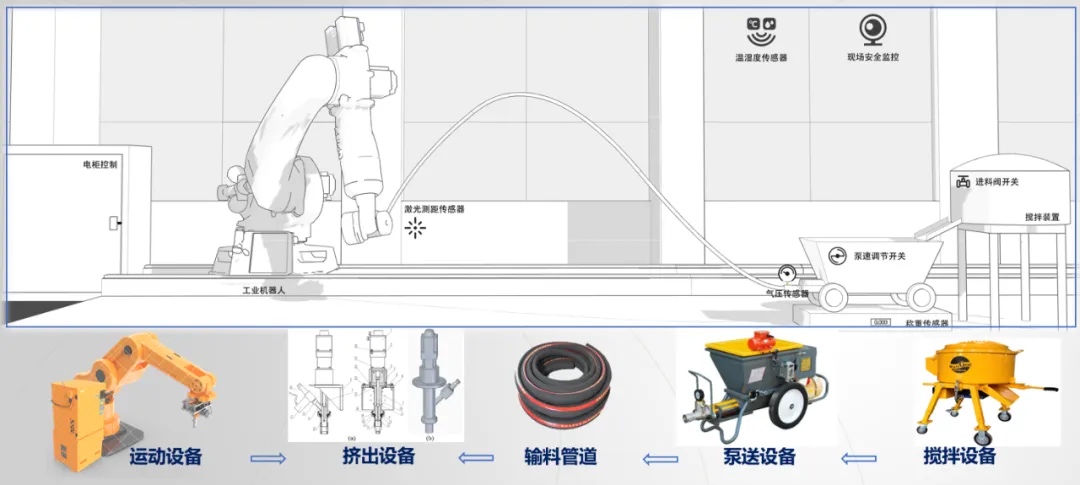

1、 基于工業機器人的混凝土3D打印裝備

中交一公院開發了機械臂3D打印裝備,基于購置的KUKA工業機器人,配置了8米外部附加軸,在原有打印范圍基礎上實現了單向6米的打印尺度擴展,最大工作半徑2.7米。擴展后附加軸移動速度0.5m/s,打印速度0.3m/s,重復定位精度±0.06mm,額定負載120kg。

這套混凝土3D打印裝備主要解決以下打印難點:

(1)實現六軸聯動精準控制,尤其適用于空間曲面、薄壁、扭轉懸挑等復雜造型混凝土產品的打印;

(2)滿足打印、泵送、擠出耦合性高的材料及參數要求;

(3)全天無間歇打印,設備穩定性高;

(4)配合多類型工具端及出料口使用,實現高精度精確控制。

2、10米大型5軸龍門混凝土3D打印裝備

中交一公院還開發了大尺度、模塊化、可擴展的龍門式混凝土3D打印裝備,突破大尺度構件打印技術壁壘,打印范圍10m×6m×3.6m,單向最大打印速度0.5m/s,重復定位精度±0.2mm,額定負載100kg。有效解決了大跨徑、大尺度混凝土構件的打印難題,可實現全天無間歇工作,在保證高精度打印要求的前提下,為混凝土3D打印工程建設提供了更多可能性。

3、 通用型多功能混凝土3D打印工具端

據悉,實現初代裝備研發后,在長期的打印測試及實際工程應用中,中交一公院對3D打印裝備工具端進行了持續改造升級,以應對多種多樣的打印需求、解決打印過程中的實際難題。

定型了十多種不同類型及規格的混凝土打印擠出端,并確定了相應匹配的材料擠出速度、泵壓和機械臂移動速度,可實現不同截面形狀、尺寸的打印需求,拓展3D打印技術可實現的混凝土結構造型多樣性。

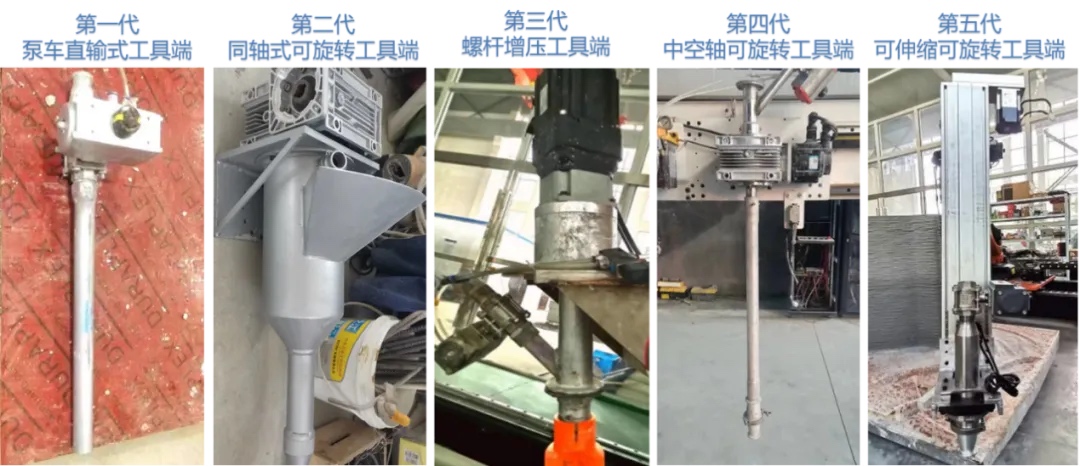

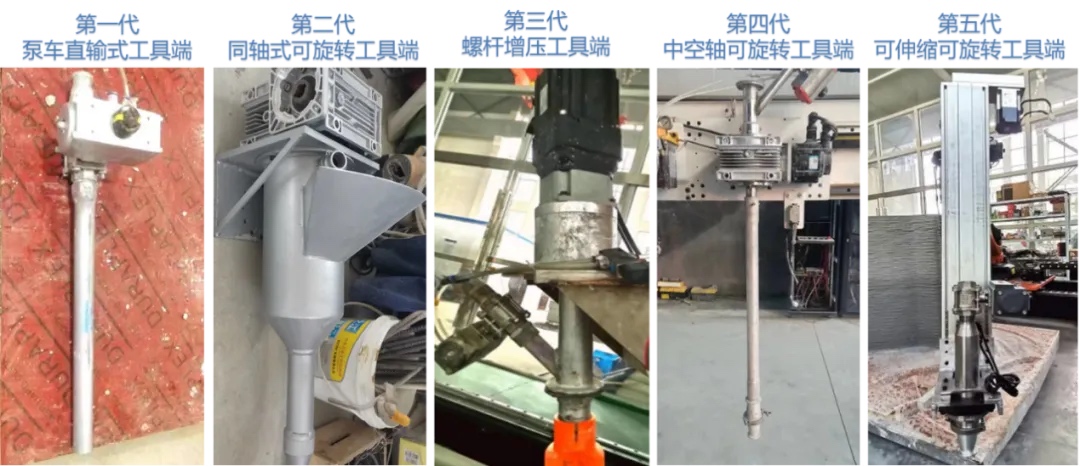

工具端實現五代革新,具有通用性,適配機械臂式及龍門式打印裝備,實現了從連續到跳點、固定到旋轉、圓頭到矩形頭的迭代,在打印流量、精度、效率、質量上不斷提升,獲授權專利4項。

(1)泵車直出式工具端:結構簡單,性能穩定,適用于固定圓形出口打印工況和實驗打印測試。攻克問題:打印路徑不連續時,斷點處打印質量差;

(2)同軸式可旋轉工具端:以簡單的結構實現矩形擠出端打印,打印精度高,且清洗方便。攻克問題:打印質量受泵車工作穩定性影響大,構件表面質量不佳;

(3)螺桿增壓工具端:二次加壓打印材料,材料擠出更密實,構件強度高。攻克問題:圓形出口的擠出成型頭打印的構件層間接觸面積小、構件強度低,大懸挑及扭轉打印易坍塌;

(4)中空軸可旋轉工具端:可實現多規格矩形擠出端打印,設備結構緊湊。攻克問題:打印頭體積大,打印過程易與機械臂小臂干涉;

(5)可伸縮可旋轉工具端:集成伸縮補償功能、旋轉功能,實現更大尺度矩形截面構件打印。攻克問題:內置于儲料筒中的驅動旋轉機構易積料,存在清洗死角;長久使用旋轉精度低;受機械臂作業空間限制,不能實現高度較高的構件打印。

4、 混凝土3D打印智能控制系統

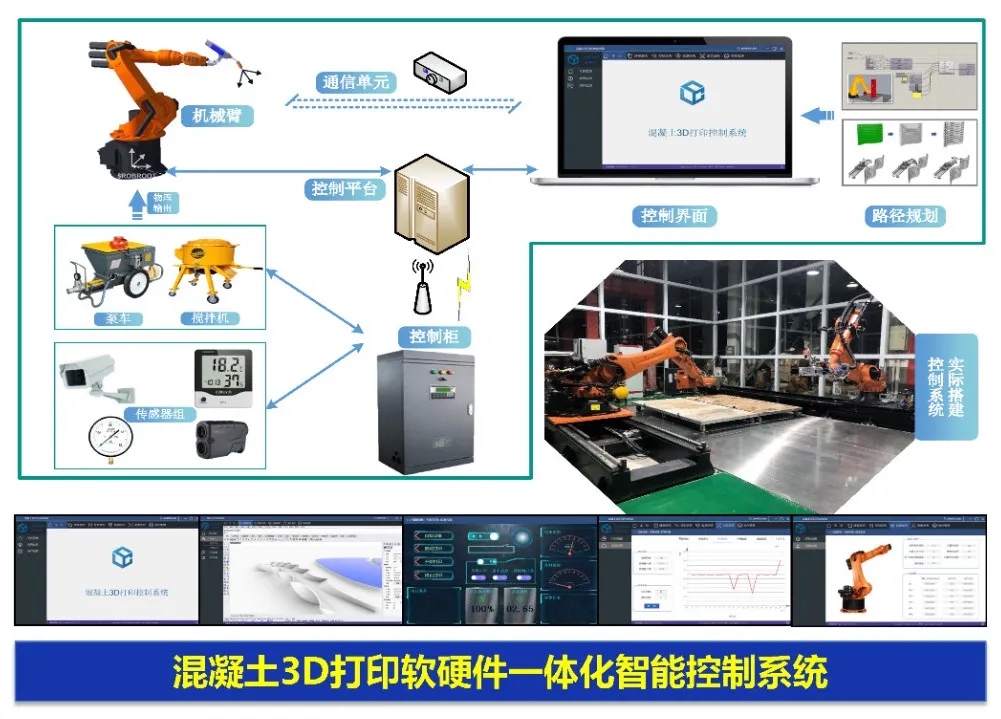

2022年,國內混凝土3D打印技術的建模切片、路徑規劃、打印控制等環節的操作與執行環節相對孤立,市場主流的切片及路徑規劃等軟件主要面向塑料等非混凝土3D打印技術,無法完全適用于混凝土3D打印技術。

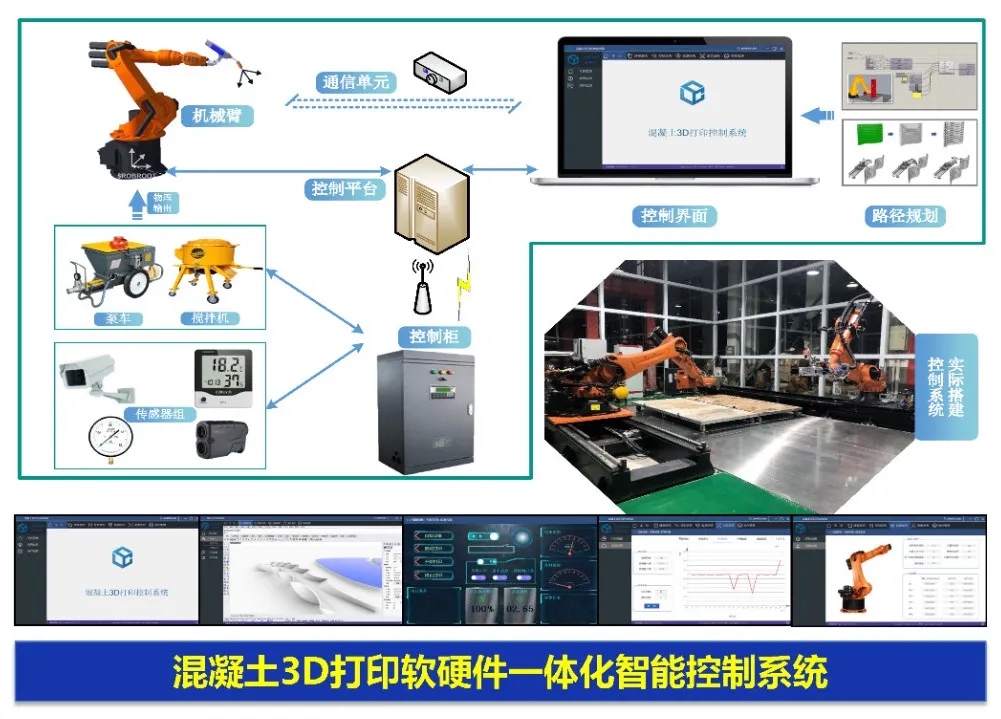

于是,針對現有打印設備系統智能化程度低、設備協同控制弱、打印技術可控性差、測試數據無法大批量采集應用、經驗數據難于積累等難題,中交一公院在現有裝備的研發基礎上,進一步開展了控制系統研究,研發出了相對完備高效的軟硬件一體化混凝土3D打印智能控制系統。

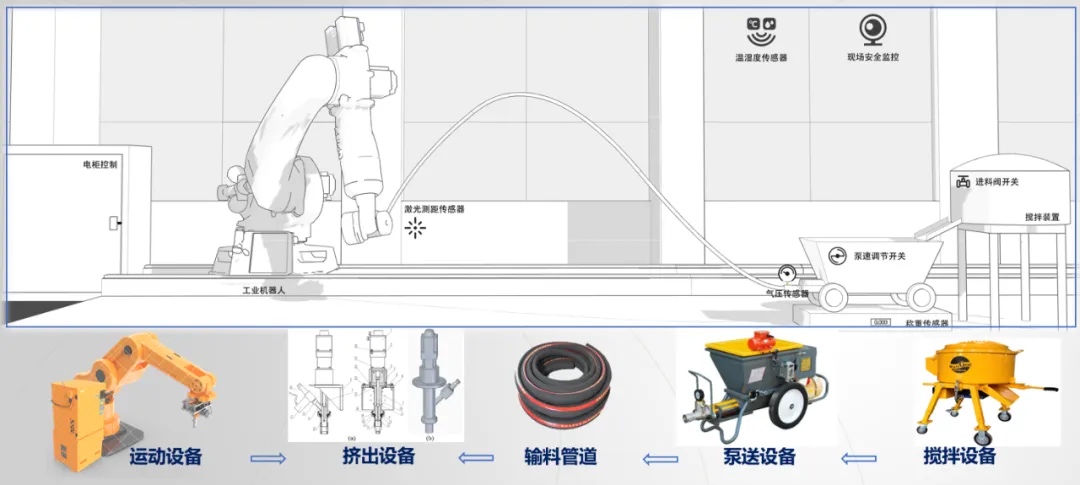

全工藝流程3D打印控制系統,基于現場總線架構設計,融合機器人運動控制、傳感、現代通信、工業以太網等前沿技術,智能集成所有相關軟、硬件,包括混凝土拌合系統、材料泵送系統、工業機器人軟硬件系統、3D打印工具端系統,實現了一套系統全流程全設備的控制、監測、預警,解決了材料、環境、設備、參數實時協同及工況監測、人機交互、安全防護等關鍵技術問題。

控制系統具體包括系統設置、運動控制、工藝流程控制、工況監測、數據監測與采集五大功能,實現了混凝土3D打印全工藝過程的安全監控、實時反饋、數據采集、打印數據的批量采集、分析,達到3D打印核心技術工廠化多設備系統精準協同。

其中,多指標系統化實時監測模塊包括材料余量監測、泵速監測、打印進程監測、環境監測等功能,顯著提高各設備系統的協作效率,明顯降低了核心技術人員數量依賴,大幅提高打印效率,實現了系統應用及核心技術應用的可復制性。

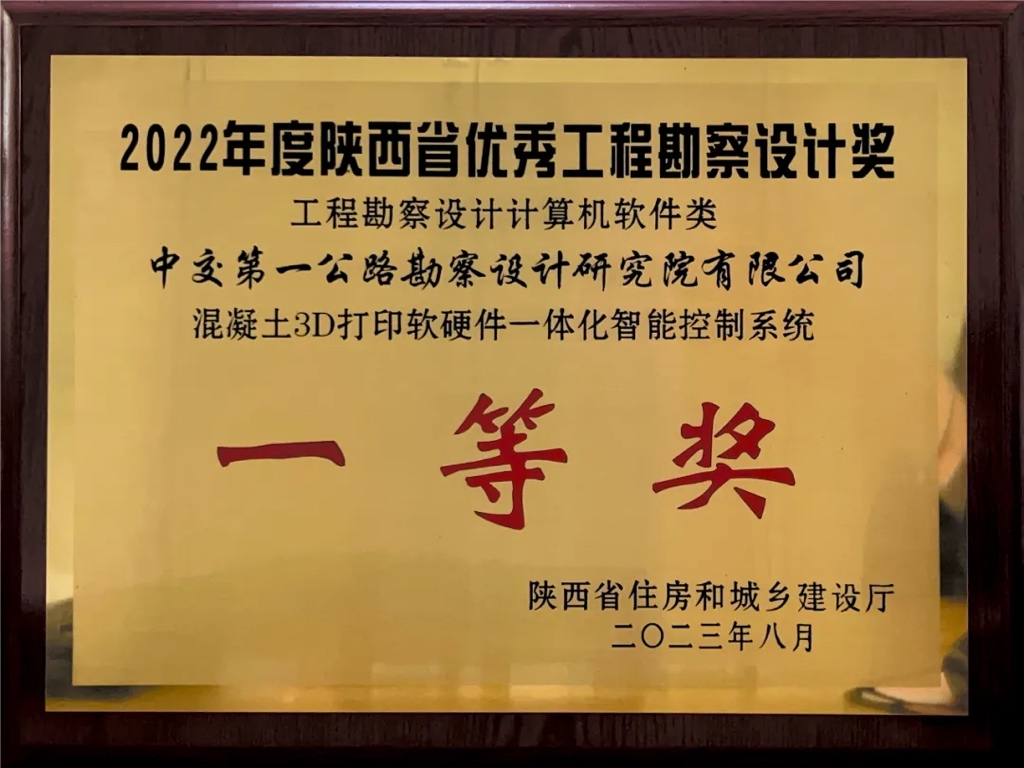

目前,該系統軟件取得軟件著作權4項,獲2022年陜西省優秀工程勘察設計一等獎(計算機軟件類),被評為“國際領先”水平,引領行業前沿。

5、平面與空間路徑擬合控制技術

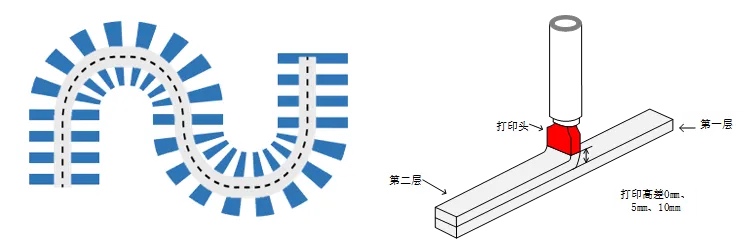

此外,中交一公院還首創了平面路徑和空間路徑擬合控制技術,彌補了傳統水平打印層間懸挑能力差、材料密度分布不均等不足,實現任意復雜三維斜向空間、懸挑結構多自由度靈活打印,使打印位姿和路徑走向達到最優態,授權發明專利3項。

基于自主研發的可伸縮可旋轉工具端,配合矩形擠出端使用,基于平面路徑擬合技術,實現了高精度混凝土打印控制,技術實力達到國內領先水平。

基于空間路徑擬合技術,斜向空間、曲面切片、懸挑造型等復雜結構,輕松實現,效果卓越。

總結

經過多年的持續研發,中交一公院在混凝土3D打印技術領域,實現了從無到有、從裝備到系統集成的全產業鏈創新,包括:

●機械臂與龍門裝備,破解復雜打印難題;

●多功能工具端,滿足多樣需求;

●軟硬件一體化智能控制系統,實現了混凝土3D打印全流程智能監控,提升效率,保障質量,降低風險;

●平面與空間路徑擬合控制技術,達到異形構件高精度建造要求。

未來,中交一公院將繼續以技術創新引領行業發展,為交通、智慧城市等領域注入新活力。

中交第一公路勘察設計研究院有限公司(簡稱中交一公院),自2016年成立結構智能建造專職研發中心以來,長期致力于混凝土3D打印技術研發,圍繞全產業鏈實現原始技術創新。近期,南極熊將會通過連載形式,報道中交一公院在混凝土3D打印領域中取得的系列成果。

裝備作為混凝土3D打印技術鏈中的關鍵環節,決定了打印材料的適用性、打印尺度及復雜結構及構造的可實現性等方方面面。因此,中交一公院從裝備入手,開展混凝土3D打印的全技術體系研發。針對工廠預制式,相繼研制了機械臂式及龍門式混凝土3D打印機,包括適配的多類型擠出端、工具端;開展了現場原位混凝土3D打印裝備研發;軟件方面,研發出相對完備高效的混凝土3D打印智能控制系統,2022年認定為國際領先水平。

那么,中交一公院是憑借哪些軟硬件成果走向國際前列的呢?

1、 基于工業機器人的混凝土3D打印裝備

中交一公院開發了機械臂3D打印裝備,基于購置的KUKA工業機器人,配置了8米外部附加軸,在原有打印范圍基礎上實現了單向6米的打印尺度擴展,最大工作半徑2.7米。擴展后附加軸移動速度0.5m/s,打印速度0.3m/s,重復定位精度±0.06mm,額定負載120kg。

△基于工業機器人的混凝土3D打印裝備

這套混凝土3D打印裝備主要解決以下打印難點:

(1)實現六軸聯動精準控制,尤其適用于空間曲面、薄壁、扭轉懸挑等復雜造型混凝土產品的打印;

(2)滿足打印、泵送、擠出耦合性高的材料及參數要求;

(3)全天無間歇打印,設備穩定性高;

(4)配合多類型工具端及出料口使用,實現高精度精確控制。

△圖中為異形扭轉懸挑立柱打印,高度2.2米,單根打印時長25分鐘

2、10米大型5軸龍門混凝土3D打印裝備

中交一公院還開發了大尺度、模塊化、可擴展的龍門式混凝土3D打印裝備,突破大尺度構件打印技術壁壘,打印范圍10m×6m×3.6m,單向最大打印速度0.5m/s,重復定位精度±0.2mm,額定負載100kg。有效解決了大跨徑、大尺度混凝土構件的打印難題,可實現全天無間歇工作,在保證高精度打印要求的前提下,為混凝土3D打印工程建設提供了更多可能性。

△大型動柱式5軸龍門混凝土3D打印裝備

△門牌石分塊構件打印,2.6×1.6×1.8m

3、 通用型多功能混凝土3D打印工具端

據悉,實現初代裝備研發后,在長期的打印測試及實際工程應用中,中交一公院對3D打印裝備工具端進行了持續改造升級,以應對多種多樣的打印需求、解決打印過程中的實際難題。

定型了十多種不同類型及規格的混凝土打印擠出端,并確定了相應匹配的材料擠出速度、泵壓和機械臂移動速度,可實現不同截面形狀、尺寸的打印需求,拓展3D打印技術可實現的混凝土結構造型多樣性。

△通用型多功能混凝土3D打印工具端

工具端實現五代革新,具有通用性,適配機械臂式及龍門式打印裝備,實現了從連續到跳點、固定到旋轉、圓頭到矩形頭的迭代,在打印流量、精度、效率、質量上不斷提升,獲授權專利4項。

(1)泵車直出式工具端:結構簡單,性能穩定,適用于固定圓形出口打印工況和實驗打印測試。攻克問題:打印路徑不連續時,斷點處打印質量差;

(2)同軸式可旋轉工具端:以簡單的結構實現矩形擠出端打印,打印精度高,且清洗方便。攻克問題:打印質量受泵車工作穩定性影響大,構件表面質量不佳;

(3)螺桿增壓工具端:二次加壓打印材料,材料擠出更密實,構件強度高。攻克問題:圓形出口的擠出成型頭打印的構件層間接觸面積小、構件強度低,大懸挑及扭轉打印易坍塌;

(4)中空軸可旋轉工具端:可實現多規格矩形擠出端打印,設備結構緊湊。攻克問題:打印頭體積大,打印過程易與機械臂小臂干涉;

(5)可伸縮可旋轉工具端:集成伸縮補償功能、旋轉功能,實現更大尺度矩形截面構件打印。攻克問題:內置于儲料筒中的驅動旋轉機構易積料,存在清洗死角;長久使用旋轉精度低;受機械臂作業空間限制,不能實現高度較高的構件打印。

△混凝土3D打印工具端五代革新

4、 混凝土3D打印智能控制系統

2022年,國內混凝土3D打印技術的建模切片、路徑規劃、打印控制等環節的操作與執行環節相對孤立,市場主流的切片及路徑規劃等軟件主要面向塑料等非混凝土3D打印技術,無法完全適用于混凝土3D打印技術。

于是,針對現有打印設備系統智能化程度低、設備協同控制弱、打印技術可控性差、測試數據無法大批量采集應用、經驗數據難于積累等難題,中交一公院在現有裝備的研發基礎上,進一步開展了控制系統研究,研發出了相對完備高效的軟硬件一體化混凝土3D打印智能控制系統。

△混凝土3D打印軟硬件一體化智能控制系統架構

全工藝流程3D打印控制系統,基于現場總線架構設計,融合機器人運動控制、傳感、現代通信、工業以太網等前沿技術,智能集成所有相關軟、硬件,包括混凝土拌合系統、材料泵送系統、工業機器人軟硬件系統、3D打印工具端系統,實現了一套系統全流程全設備的控制、監測、預警,解決了材料、環境、設備、參數實時協同及工況監測、人機交互、安全防護等關鍵技術問題。

△控制系統智能集成所有相關軟、硬件

控制系統具體包括系統設置、運動控制、工藝流程控制、工況監測、數據監測與采集五大功能,實現了混凝土3D打印全工藝過程的安全監控、實時反饋、數據采集、打印數據的批量采集、分析,達到3D打印核心技術工廠化多設備系統精準協同。

△打印系統控制及監測界面

其中,多指標系統化實時監測模塊包括材料余量監測、泵速監測、打印進程監測、環境監測等功能,顯著提高各設備系統的協作效率,明顯降低了核心技術人員數量依賴,大幅提高打印效率,實現了系統應用及核心技術應用的可復制性。

△安全監控系統

混凝土3D打印軟硬件一體化智能控制系統,極大提高了混凝土3D打印項目生產與項目管理效率,目前操作人員已從4人減少至1人,充分降低了工序復雜度,關鍵設備數控化率達到100%。智能控制系統的實施監測模塊有效降低了作業安全風險,各設備聯動控制顯著提高了建造效率,同時提高了產品的打印質量,質量損失率下降約20%。整個系統的響應時間均在100ms以內,確保了混凝土3D打印生產流程的高速運轉。目前,該系統軟件取得軟件著作權4項,獲2022年陜西省優秀工程勘察設計一等獎(計算機軟件類),被評為“國際領先”水平,引領行業前沿。

△2022年度陜西省優秀勘察設計計算機軟件獎一等獎

5、平面與空間路徑擬合控制技術

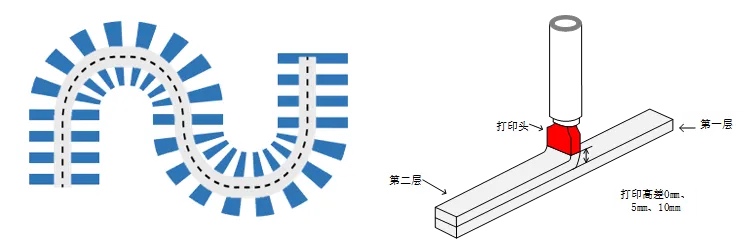

此外,中交一公院還首創了平面路徑和空間路徑擬合控制技術,彌補了傳統水平打印層間懸挑能力差、材料密度分布不均等不足,實現任意復雜三維斜向空間、懸挑結構多自由度靈活打印,使打印位姿和路徑走向達到最優態,授權發明專利3項。

基于自主研發的可伸縮可旋轉工具端,配合矩形擠出端使用,基于平面路徑擬合技術,實現了高精度混凝土打印控制,技術實力達到國內領先水平。

△平面路徑擬合技術(左) 矩形擠出端打印示意(右)

△矩形打印頭旋轉高精度打印

基于空間路徑擬合技術,斜向空間、曲面切片、懸挑造型等復雜結構,輕松實現,效果卓越。

△基于空間路徑擬合技術實現曲片切片構件打印

總結

經過多年的持續研發,中交一公院在混凝土3D打印技術領域,實現了從無到有、從裝備到系統集成的全產業鏈創新,包括:

●機械臂與龍門裝備,破解復雜打印難題;

●多功能工具端,滿足多樣需求;

●軟硬件一體化智能控制系統,實現了混凝土3D打印全流程智能監控,提升效率,保障質量,降低風險;

●平面與空間路徑擬合控制技術,達到異形構件高精度建造要求。

未來,中交一公院將繼續以技術創新引領行業發展,為交通、智慧城市等領域注入新活力。

(責任編輯:admin)

最新內容

熱點內容

浙大楊華勇院士團隊:生物

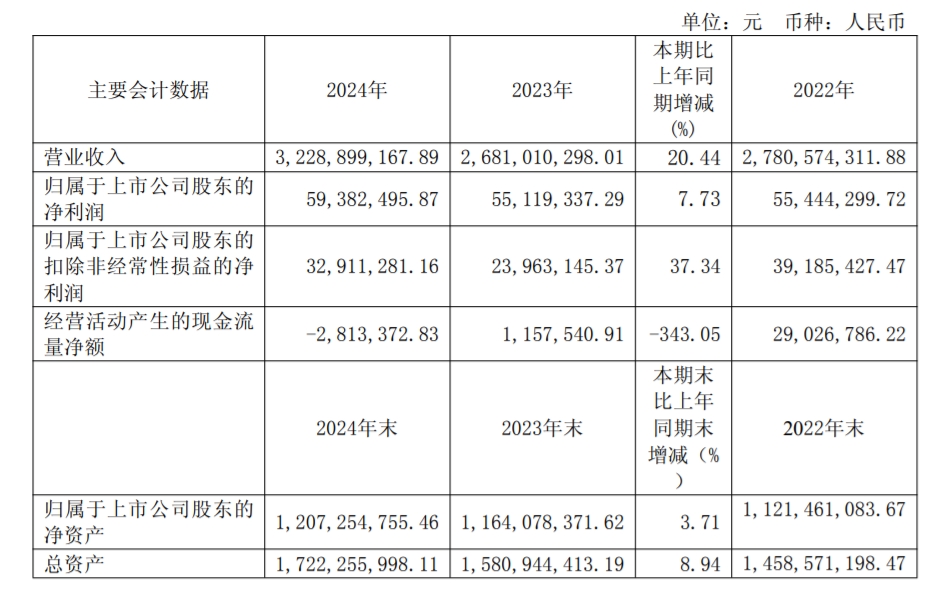

浙大楊華勇院士團隊:生物 營收32.29億元,3D打印粉

營收32.29億元,3D打印粉 2025年又有5所高校開設3D

2025年又有5所高校開設3D 珠海這個廁所,竟是3D打印

珠海這個廁所,竟是3D打印 從大阪到戛納:一雙中國3D

從大阪到戛納:一雙中國3D 央視報道今奇玩具!3D打印

央視報道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 創想三維2023全球

創想三維2023全球 上海交大谷國迎教

上海交大谷國迎教 3D打印假體植入內

3D打印假體植入內 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致

中立

中立 好評

好評 差評

差評