增材制造金屬材料在海洋環(huán)境下的耐蝕性能(2)

時(shí)間:2024-08-28 09:02 來(lái)源:南極熊 作者:admin 閱讀:次

奧氏體的殘留會(huì)導(dǎo)致微觀組織結(jié)構(gòu)的不均勻,并可能引發(fā)元素分布的不均勻性,從而對(duì)合金的海水耐蝕性產(chǎn)生不利影響。然而,PBF制備的沉淀硬化馬氏體不銹鋼也具有對(duì)合金耐蝕性產(chǎn)生積極影響的特點(diǎn)。

一方面,快速凝固過(guò)程有助于將粉末和PBF作業(yè)環(huán)境中的N元素截留在合金中,從而提高了合金的PREN值。另一方面,PBF制備的沉淀硬化馬氏體不銹鋼有助于形成精細(xì)的馬氏體板條組織和更細(xì)小的NbC顆粒,這有利于形成均勻且穩(wěn)定的鈍化膜,如圖5(d)所示,特別是相較常規(guī)合金更細(xì)小的NbC顆粒使合金表現(xiàn)出提高的抗點(diǎn)蝕性能。這些特征有助于抵消奧氏體殘留對(duì)合金耐蝕性的不利影響,使PBF制備的沉淀硬化馬氏體不銹鋼在總體上表現(xiàn)出與鍛態(tài)合金相似的耐蝕性。

恰當(dāng)?shù)臒崽幚砜梢跃徑釶BF所制備沉淀硬化馬氏體不銹鋼中的殘余奧氏體及其引發(fā)的元素分布不均勻問(wèn)題,如圖5(a~c)所示,從而改善合金的耐蝕性。相對(duì)于鍛態(tài)合金,經(jīng)過(guò)熱處理的PBF合金具有更均勻分布的細(xì)小NbC沉淀和更精細(xì)的馬氏體板條結(jié)構(gòu)。

此外,PBF制備過(guò)程中截留的N元素繼續(xù)發(fā)揮積極作用,使PBF制備的沉淀硬化馬氏體不銹鋼表現(xiàn)出輕微增強(qiáng)的耐蝕性,如圖5(e)所示。在調(diào)控PBF所制備馬氏體不銹鋼的耐蝕性時(shí),一般認(rèn)為采用標(biāo)準(zhǔn)的H900熱處理是最佳選擇,因?yàn)楦邷囟群瓦^(guò)長(zhǎng)的固溶與時(shí)效處理會(huì)導(dǎo)致沉淀物的形成,進(jìn)而對(duì)合金的耐蝕性產(chǎn)生不利影響。

此外,涉及PBF制備的沉淀硬化馬氏體不銹鋼的應(yīng)力腐蝕抗力時(shí),有研究認(rèn)為熱處理后的合金中第二相顆粒會(huì)沿著晶界聚集,并且合金中可能存在潛在的孔隙缺陷,這可能會(huì)降低合金的應(yīng)力腐蝕抗力,需要進(jìn)一步的研究來(lái)解決這個(gè)問(wèn)題。

鈦合金(Ti6Al4V)

與不銹鋼相似,孔隙和表面粗糙度作為MAM所制備Ti6Al4V合金的成形質(zhì)量缺陷,對(duì)合金的耐腐蝕性不利。然而,根據(jù)對(duì)MAM所制備Ti6Al4V合金在近海水環(huán)境下的耐腐蝕性能研究的主要成果進(jìn)行總結(jié)可以看出,孔隙和表面粗糙度并不是研究合金海水耐蝕性的主要關(guān)注點(diǎn)。相反,馬氏體α’相的存在以及β相含量的減少被認(rèn)為是影響MAM所制備合金的海水耐蝕性的重要因素。

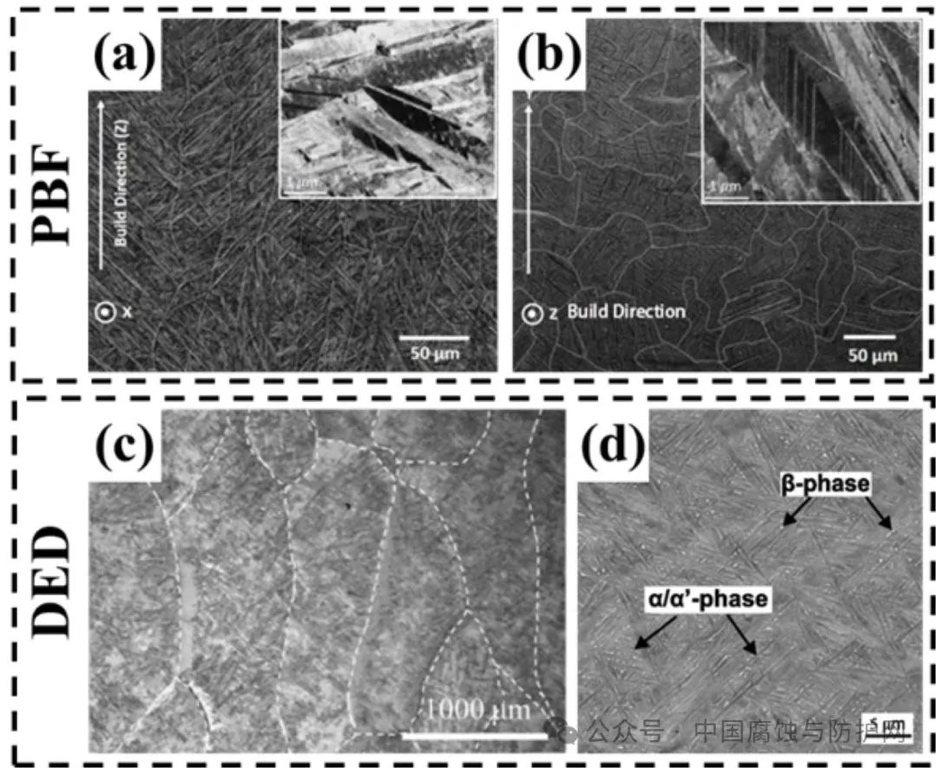

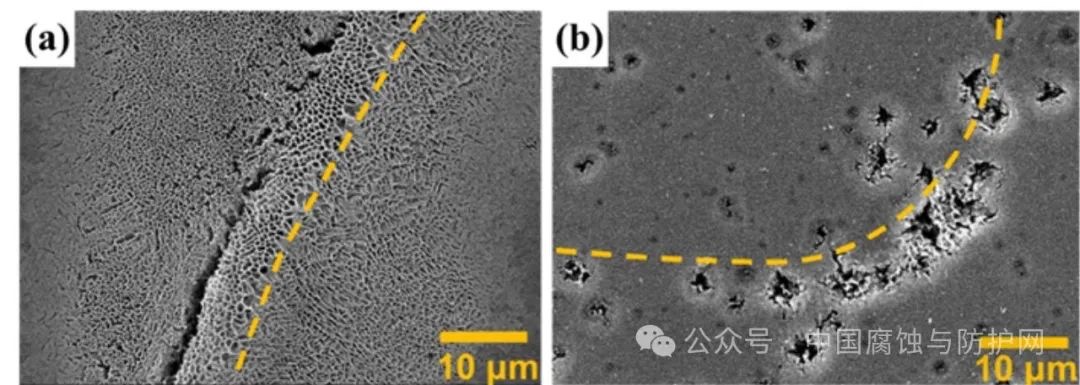

在PBF制備Ti6Al4V合金的過(guò)程中,快速的熱動(dòng)力學(xué)條件會(huì)導(dǎo)致非平衡馬氏體相(α’)的形成,如圖6(a)和(b)所示,這是一個(gè)亞穩(wěn)定相,具有較高的自由能。因此,在腐蝕環(huán)境中容易受到優(yōu)先腐蝕,進(jìn)而引發(fā)點(diǎn)蝕。

圖6 MAM所制備Ti6Al4V合金的微觀組織形貌

此外,PBF所制備Ti6Al4V合金具有精細(xì)的微觀組織,其中包括更多的α/β或α’/β相界。這些特征有助于通過(guò)電偶腐蝕作用來(lái)加速腐蝕進(jìn)程。相對(duì)于常規(guī)變形合金,PBF制備的Ti6Al4V合金通常表現(xiàn)出較差的耐腐蝕性能。特別是當(dāng)發(fā)生點(diǎn)蝕后,腐蝕介質(zhì)的持續(xù)侵蝕會(huì)導(dǎo)致PBF制備的Ti6Al4V合金的應(yīng)力腐蝕抗力降低,并加速疲勞損傷的發(fā)生。

此外,PBF所制備Ti6Al4V合金的微觀組織結(jié)構(gòu)表現(xiàn)出明顯的各向異性特征,包括沿構(gòu)建方向生長(zhǎng)的柱狀晶,如圖6(a)所示,以及不同的馬氏體α’相含量。通常情況下,垂直于構(gòu)建方向的平面具有更好的海水耐蝕性,因?yàn)橐环矫妫貥?gòu)建方向的更高冷卻速度易導(dǎo)致更多的馬氏體α’相的形成,從而降低了耐腐蝕性。另一方面,垂直于構(gòu)建方向的平面具有均勻的等軸微觀組織結(jié)構(gòu),如圖6(b)所示,且密集的晶界更有利于形成穩(wěn)定的鈍化膜。

此外,PBF制備Ti6Al4V合金可能引發(fā)明顯的織構(gòu)形成,其中(0002)取向作為T(mén)i6Al4V合金的原子密排面,被認(rèn)為具有更好的海水耐蝕性。然而,隨著沉積高度的增加,冷卻速度逐漸降低,導(dǎo)致織構(gòu)強(qiáng)度減小,從而引起沿高度方向的耐腐蝕性變化。

關(guān)于PBF所制備Ti6Al4V合金海水耐蝕性的熱處理調(diào)控,主要目的是消除有害的α’相,并促使其向α和β相轉(zhuǎn)變。在750~850 ℃的退火熱處理可以實(shí)現(xiàn)α’相的完全去除,從而提高PBF所制備Ti6Al4V合金的耐腐蝕性。

此外,通常認(rèn)為富含釩的β相在耐腐蝕性方面優(yōu)于α相,因此在高于β相轉(zhuǎn)變溫度的熱處理過(guò)程中,除了消除α’相外,還有助于增加β相的體積分?jǐn)?shù),進(jìn)一步提高合金的耐腐蝕性。然而,需要注意的是,在高溫下保溫時(shí)間不應(yīng)過(guò)長(zhǎng),以免導(dǎo)致微觀組織結(jié)構(gòu)的過(guò)度粗化,對(duì)耐腐蝕性產(chǎn)生不利影響。

值得一提的是,Leon等進(jìn)行了925 ℃的熱等靜壓處理,持續(xù)3小時(shí),這一過(guò)程不僅消除了馬氏體α’相,還有助于孔隙的閉合,從而提高了合金的耐腐蝕性能和抗應(yīng)力腐蝕性能。

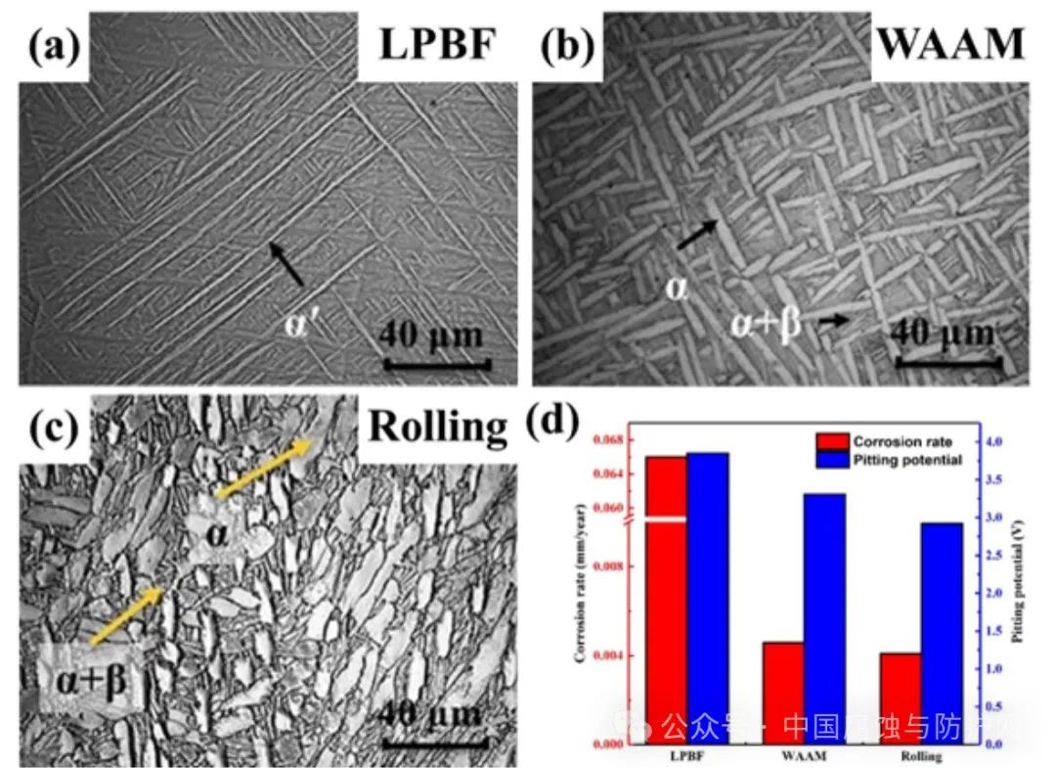

相對(duì)于PBF技術(shù),DED工藝在制備合金時(shí)具有較低的冷卻速率和更多的熱積累作用,這為原子擴(kuò)散提供了更多的時(shí)間,有利于β相向α相的有序轉(zhuǎn)變。因此,DED所制備Ti6Al4V合金中α’相的含量較低,這有助于提高合金的耐腐蝕性,如圖7所示。

圖7 不同Ti6Al4V合金的微觀組織形貌、腐蝕速率和點(diǎn)蝕點(diǎn)位

然而,正如圖6(d)所示,DED制備的Ti6Al4V合金仍然存在α’相,并且相對(duì)較少的耐腐蝕β相,導(dǎo)致其耐腐蝕性仍然不及常規(guī)鍛造合金。此外,DED制備的Ti6Al4V合金的微觀結(jié)構(gòu)同樣容易表現(xiàn)出各向異性特征。然而,如圖6(a)和(c)所示,與PBF制備的合金相比,DED所制備Ti6Al4V合金中柱狀晶的長(zhǎng)寬比較小。另外,有關(guān)WAAM制備的Ti6Al4V合金的研究還表明,在WAAM過(guò)程中,過(guò)熱的基板導(dǎo)致散熱效果較差,從而促進(jìn)了熔池在垂直于構(gòu)建方向的更高冷卻速度下形成更多的α’相,因此使得垂直于構(gòu)建方向的平面表現(xiàn)出較差的海水耐蝕性。

關(guān)于對(duì)DED所制備Ti6Al4V合金耐蝕性的熱處理調(diào)控,在700 ℃/110 min的熱處理可獲得相對(duì)優(yōu)異的耐蝕性,而過(guò)高的熱處理溫度雖會(huì)進(jìn)一步降低馬氏體α’相含量,但將導(dǎo)致組織結(jié)構(gòu)的粗化,對(duì)合金的耐蝕性不利。

盡管目前尚未發(fā)現(xiàn)熱處理后DED所制備Ti6Al4V合金與常規(guī)合金在近海水環(huán)境下耐蝕性的直接對(duì)比,但根據(jù)已有研究,熱處理去除DED合金中馬氏體α’相后,可能表現(xiàn)出與傳統(tǒng)合金相當(dāng)?shù)哪臀g性。如圖7所示,WAAM所制備合金與常規(guī)合金相近的耐蝕性支持了這一觀點(diǎn)。

另外,Shalnova等的研究認(rèn)為,在15% NaCl環(huán)境中,熱處理后DED所制備合金與常規(guī)軋制合金的耐蝕性相當(dāng),這為上述觀點(diǎn)提供了有力的支持。

鋁合金(AlSi10Mg)

AlSi10Mg合金因其出色的耐腐蝕性、高強(qiáng)度和輕質(zhì)特性而在海洋工程中得到廣泛應(yīng)用,它是MAM制備鋁合金的典型代表。AlSi10Mg合金的卓越耐腐蝕性得益于鋁氧化層的形成機(jī)制以及硅和鎂在協(xié)同作用下,使合金能夠高效地抵御腐蝕,尤其是在含氯環(huán)境下表現(xiàn)優(yōu)異。

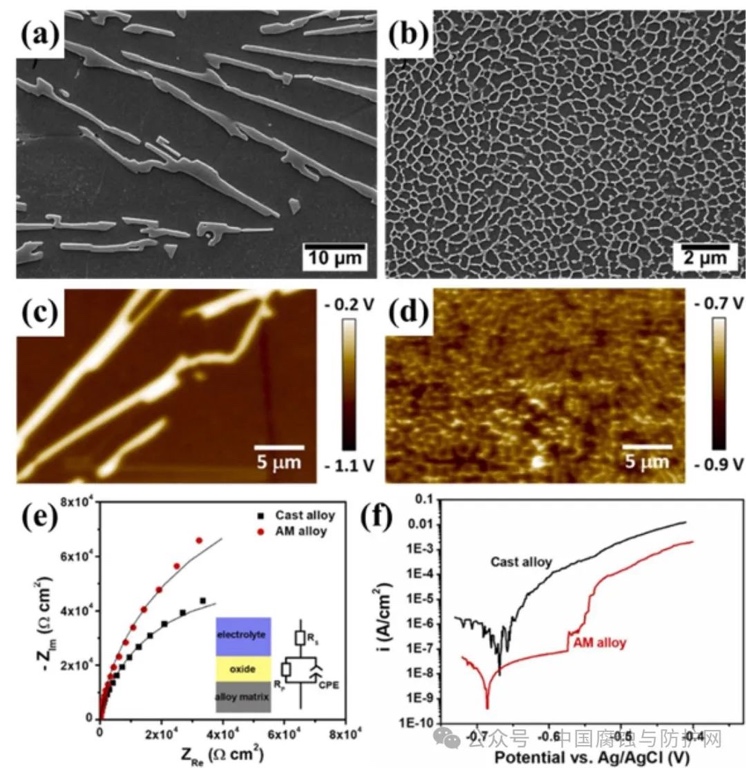

關(guān)于AlSi10Mg合金的MAM制造,迄今僅發(fā)現(xiàn)了PBF技術(shù)的應(yīng)用。在PBF過(guò)程中,快速凝固的特性有助于實(shí)現(xiàn)細(xì)小網(wǎng)格狀硅顆粒的均勻分布,如圖8(a)和(b)所示,并有抑制含鐵金屬間化合物及Mg2Si沉淀析出的作用。此外,細(xì)小的硅顆粒還有助于減輕合金中的元素偏析,從而減小Al/Si之間的電位差異,如圖8(c)和(d)所示,進(jìn)而降低了微電偶腐蝕的驅(qū)動(dòng)力和敏感性。這些因素共同有利于形成均勻而穩(wěn)定的鈍化膜,因此與常規(guī)鑄造合金相比,PBF制備的AlSi10Mg合金在電化學(xué)試驗(yàn)中通常表現(xiàn)出提高的耐腐蝕性,如圖8(e)和(f)所示。

圖8 不同AlSi10Mg合金的微觀組織形貌:(a) 鑄態(tài),(b) LPBF;電勢(shì)分布圖:(c) 鑄態(tài),(d) LPBF;(e) 電化學(xué)阻抗譜和 (f) 電化學(xué)極化曲線

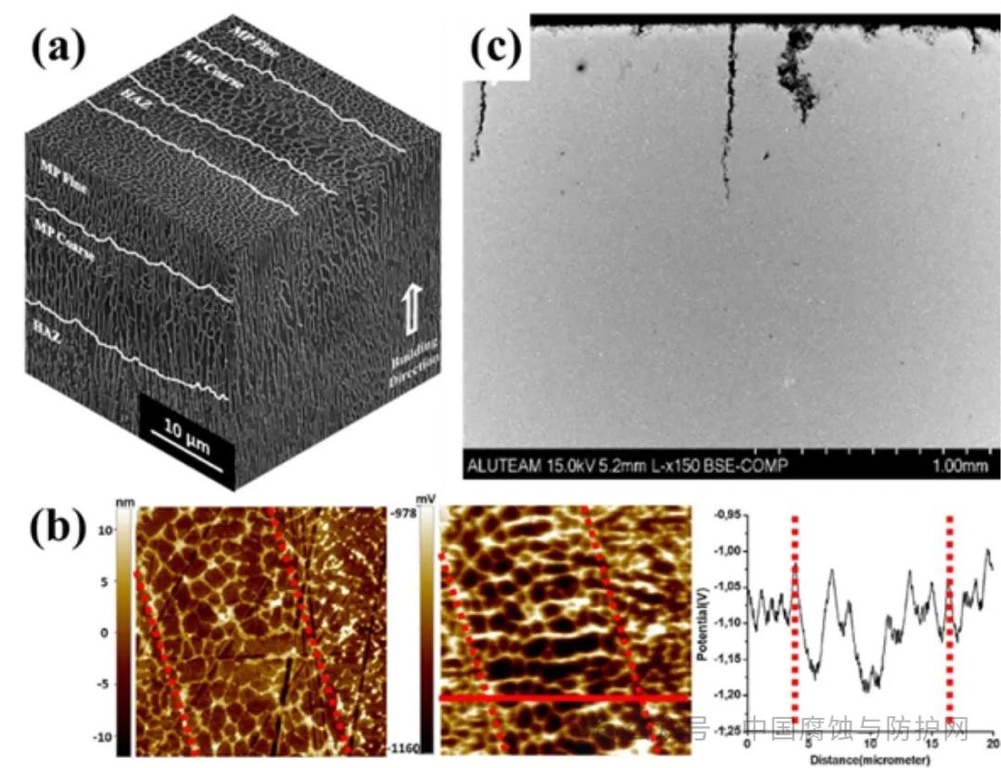

然而,PBF技術(shù)對(duì)AlSi10Mg合金造成了額外的腐蝕威脅。PBF過(guò)程中的高熔池能量密度,結(jié)合AlSi10Mg合金的低熔點(diǎn),導(dǎo)致已成形層容易受到后續(xù)熔池的熱影響,這通常導(dǎo)致PBF所制備AlSi10Mg合金在熔池疊加處熱影響區(qū)的硅顆粒網(wǎng)格粗化,如圖9(a)所示。硅顆粒網(wǎng)格的粗化還會(huì)增加Al/Si相間的伏安電位差異,如圖9(b)所示,導(dǎo)致在這些區(qū)域的耐蝕性較差。晶間腐蝕試驗(yàn)揭示了PBF制備的AlSi10Mg合金中存在嚴(yán)重的穿透型選擇性腐蝕傾向,如圖9(c)所示。PBF所制備AlSi10Mg合金中的穿透型選擇性腐蝕與殘余應(yīng)力和硅網(wǎng)格的共同作用有關(guān)。殘余應(yīng)力導(dǎo)致在硅網(wǎng)格較弱的熱影響區(qū)域產(chǎn)生微裂紋,破壞了硅網(wǎng)格,從而促使腐蝕擴(kuò)散沿著裂紋擴(kuò)展。穿透性腐蝕的存在導(dǎo)致無(wú)法僅僅通過(guò)腐蝕速率來(lái)評(píng)估PBF制備的AlSi10Mg合金的耐蝕性。盡管PBF制備的AlSi10Mg合金的腐蝕速率通常低于常規(guī)合金,但穿透性腐蝕對(duì)合金構(gòu)件的腐蝕威脅更大,因?yàn)樗鼤?huì)顯著降低合金的疲勞強(qiáng)度。

圖9 (a) LPBF所制備AlSi10Mg合金不均勻的微觀組織結(jié)構(gòu);(b) 微觀組織結(jié)構(gòu)粗化區(qū)更大的電勢(shì)波動(dòng);(c) 晶間腐蝕試驗(yàn)后,LPBF所制備AlSi10Mg合金的截面形貌

關(guān)于PBF制備的AlSi10Mg合金的熱處理進(jìn)行了充分的探討,通常建議在200~300 ℃之間進(jìn)行退火處理,以減輕殘余應(yīng)力,從而降低穿透型選擇性腐蝕的風(fēng)險(xiǎn)。如圖10所示,經(jīng)過(guò)300 ℃/2小時(shí)的去應(yīng)力退火處理后,選擇性腐蝕由穿透型轉(zhuǎn)變?yōu)榘伎有停@有助于提高合金在腐蝕介質(zhì)中的疲勞性能。相對(duì)地,在較低溫度(170 ℃)保溫長(zhǎng)達(dá)6小時(shí)未能有效消除殘余應(yīng)力的影響。在350 ℃和400 ℃的熱處理?xiàng)l件下,Si顆粒網(wǎng)格會(huì)發(fā)生粗化。進(jìn)行T6處理(540 ℃)和500 ℃的熱等靜壓處理雖然可以獲得均勻的微觀組織,但會(huì)導(dǎo)致Si顆粒的嚴(yán)重粗化,以及Mg2Si沉淀和含F(xiàn)e金屬間相的形成,從而對(duì)合金的耐蝕性產(chǎn)生不利影響。

圖10 LPBF所制備AlSi10Mg合金的表面腐蝕形貌:(a) 無(wú)熱處理;(b) 300 ℃/2 h退火

總結(jié)與展望

圍繞奧氏體不銹鋼、雙相不銹鋼、沉淀硬化不銹鋼、鈦合金(Ti6Al4V)和鋁合金(AlSi10Mg)五種合金材料體系,重點(diǎn)討論了PBF和DED兩類(lèi)MAM方法所誘導(dǎo)微觀組織對(duì)合金海水耐蝕性的影響,同時(shí)考察了針對(duì)MAM所制備合金海水耐蝕性的熱處理工藝,主要結(jié)論如下:

(1) 對(duì)于奧氏體不銹鋼,PBF方法有利于抑制MnS等夾雜的形成,使所制備合金的海水耐蝕性?xún)?yōu)于常規(guī)鍛態(tài)合金。然而,熱處理工藝會(huì)導(dǎo)致MnS等夾雜的重新形成,對(duì)合金海水耐蝕性不利。DED方法會(huì)導(dǎo)致鐵素體相和富鉻σ相的形成,使所制備合金的海水耐蝕性與常規(guī)鍛態(tài)合金相當(dāng)。通過(guò)1200 ℃的熱處理可消除額外相,使合金的海水耐蝕性?xún)?yōu)于常規(guī)鍛態(tài)合金。

(2) 對(duì)于雙相不銹鋼,PBF方法會(huì)導(dǎo)致近完全鐵素體結(jié)構(gòu),使所制備合金的海水耐蝕性低于常規(guī)熱軋合金,而DED方法會(huì)導(dǎo)致較多的奧氏體結(jié)構(gòu),使所制備合金海水耐蝕性略低于常規(guī)熱軋合金。在約1000 ℃對(duì)PBF所制備合金熱處理5~10分鐘,在1300 ℃對(duì)DED所制備合金熱處理約1小時(shí),可使合金兩相比達(dá)到相對(duì)平衡,獲得與常規(guī)熱軋合金相當(dāng)?shù)暮K臀g性。

(3) 對(duì)于沉淀硬化馬氏體不銹鋼,PBF方法一方面導(dǎo)致較多奧氏體相的殘留,對(duì)合金海水耐蝕性不利,另一方面促進(jìn)形成精細(xì)的馬氏體板條和NbC顆粒,并導(dǎo)致N元素的溶解,有利于提高海水耐蝕性,使PBF所制備合金的海水耐蝕性與常規(guī)鍛態(tài)合金相當(dāng)。H900熱處理可減少殘余奧氏體含量,使合金PBF所制備合金耐蝕性略?xún)?yōu)于常規(guī)鍛態(tài)合金。

(4) 對(duì)于Ti6Al4V合金,PBF和DED方法均造成針狀馬氏體α’相的形成,導(dǎo)致合金的海水耐蝕性低于常規(guī)鍛態(tài)合金,其中PBF形成更多的α’相,耐蝕性更差。在700~850 ℃對(duì)PBF和DED所制備合金進(jìn)行約2小時(shí)的熱處理,可消除α’相,從而獲得與常規(guī)鍛態(tài)合金相當(dāng)?shù)哪臀g性。

(5) 對(duì)于AlSi10Mg合金,PBF方法會(huì)導(dǎo)致熔池疊加界面處不均勻的微觀組織,在殘余應(yīng)力的耦合作用下,導(dǎo)致腐蝕向合金內(nèi)部擴(kuò)展,威脅合金的力學(xué)性能。200~300 ℃退火處理消除殘余應(yīng)力后可避免腐蝕向合金內(nèi)部擴(kuò)展。

近年來(lái),MAM合金的耐蝕性得到了較為充分地討論,然而,考慮到MAM過(guò)程中材料非平衡凝固以及MAM工藝“離散-堆積”成型的特點(diǎn),MAM合金的腐蝕行為依舊是不明晰的。需要從以下幾方面進(jìn)行突破:

圖片

一方面,關(guān)于殘余應(yīng)力、晶體缺陷和組織結(jié)構(gòu)不均勻等組織特征對(duì)MAM合金腐蝕行為影響效應(yīng)的研究不足,這受限于這些組織特征在MAM合金中高度共存,很難單獨(dú)提取某一種特征對(duì)腐蝕行為的影響,需要對(duì)合金的腐蝕行為進(jìn)行更精細(xì)的表征。

另一方面,MAM方法及其工藝參數(shù)通過(guò)影響MAM合金的組織結(jié)構(gòu),會(huì)對(duì)合金的耐蝕性產(chǎn)生重要的影響,因此需要建立“工藝-組織-耐蝕性”間的聯(lián)系,并且還應(yīng)綜合耐蝕性與效率之間的協(xié)同,以指導(dǎo)MAM的工程應(yīng)用。

再一方面,金屬材料在海洋環(huán)境中的使役還會(huì)受到外加載荷的作用,通常腐蝕與應(yīng)力會(huì)通過(guò)耦合作用加速金屬材料的失效,這要求明晰外加應(yīng)力對(duì)MAM合金腐蝕行為的影響。

最后,針對(duì)MAM合金在海洋環(huán)境中的應(yīng)用,恰當(dāng)?shù)臒崽幚硎潜匾沫h(huán)節(jié),用以消除非平衡凝固和層間結(jié)構(gòu)對(duì)合金耐蝕性的不利影響,若同時(shí)考慮到零部件的力學(xué)性能要求,表面處理是一種優(yōu)異的平衡策略。

(責(zé)任編輯:admin)

最新內(nèi)容

- ·NASA與ICON聯(lián)手推進(jìn)太空3D打印:月球基

- ·第八屆醫(yī)院3D打印論壇:個(gè)性化醫(yī)療已成

- ·3D打印巨頭Stratasys收購(gòu)破產(chǎn)企業(yè)Forwa

- ·Nature子刊:3D打印技術(shù)助力可穿戴皮膚

- ·全球兩大3D掃描儀巨頭合并,形創(chuàng)母公司

- ·美國(guó)交通部長(zhǎng)稱(chēng),F(xiàn)AA正借助3D打印與eBa

- ·意大利WASP與哥倫比亞大學(xué)合作:3D打印

- ·Formlabs首席執(zhí)行官稱(chēng)公司陷入中美貿(mào)易

- ·Roblox推出開(kāi)源Cube 3D模型工具,支持A

- ·Sodick已完成對(duì)金屬3D打印機(jī)制造商Prim

推薦內(nèi)容

熱點(diǎn)內(nèi)容

NASA與ICON聯(lián)手推進(jìn)太空3D

NASA與ICON聯(lián)手推進(jìn)太空3D 第八屆醫(yī)院3D打印論壇:個(gè)

第八屆醫(yī)院3D打印論壇:個(gè) 3D打印巨頭Stratasys收購(gòu)

3D打印巨頭Stratasys收購(gòu) Nature子刊:3D打印技術(shù)助

Nature子刊:3D打印技術(shù)助 全球兩大3D掃描儀巨頭合并

全球兩大3D掃描儀巨頭合并 美國(guó)交通部長(zhǎng)稱(chēng),F(xiàn)AA正借

美國(guó)交通部長(zhǎng)稱(chēng),F(xiàn)AA正借 美國(guó)空軍2860萬(wàn)美

美國(guó)空軍2860萬(wàn)美 美國(guó)軍工企業(yè)強(qiáng)強(qiáng)

美國(guó)軍工企業(yè)強(qiáng)強(qiáng) 美國(guó)斥資450萬(wàn)美

美國(guó)斥資450萬(wàn)美 GoEngineer通過(guò)收

GoEngineer通過(guò)收 3D食品打印:烹

3D食品打印:烹 卡內(nèi)基梅隆研究人

卡內(nèi)基梅隆研究人