盤點開創(chuàng)金屬增材制造后處理技術公司,流程自動化程度不斷提高

時間:2024-07-03 09:55 來源:南極熊 作者:admin 閱讀:次

導讀:后處理是金屬增材制造工作流程中的一個重要階段。金屬增材制造后處理包含多種不同的技術,可能涉及基本增材制造程序(如支撐去除)、與增材制造生產過程無關的程序(如零件分類)以及特定于工藝的程序(如脫脂)。金屬增材制造(AM)后處理所需的階段數量取決于增材制造工藝的類型、材料和零件本身。

以下是金屬增材制造后采用的最常見后處理技術的非詳盡列表,以及為每種技術提供解決方案的一些領先公司。

除粉:Solukon

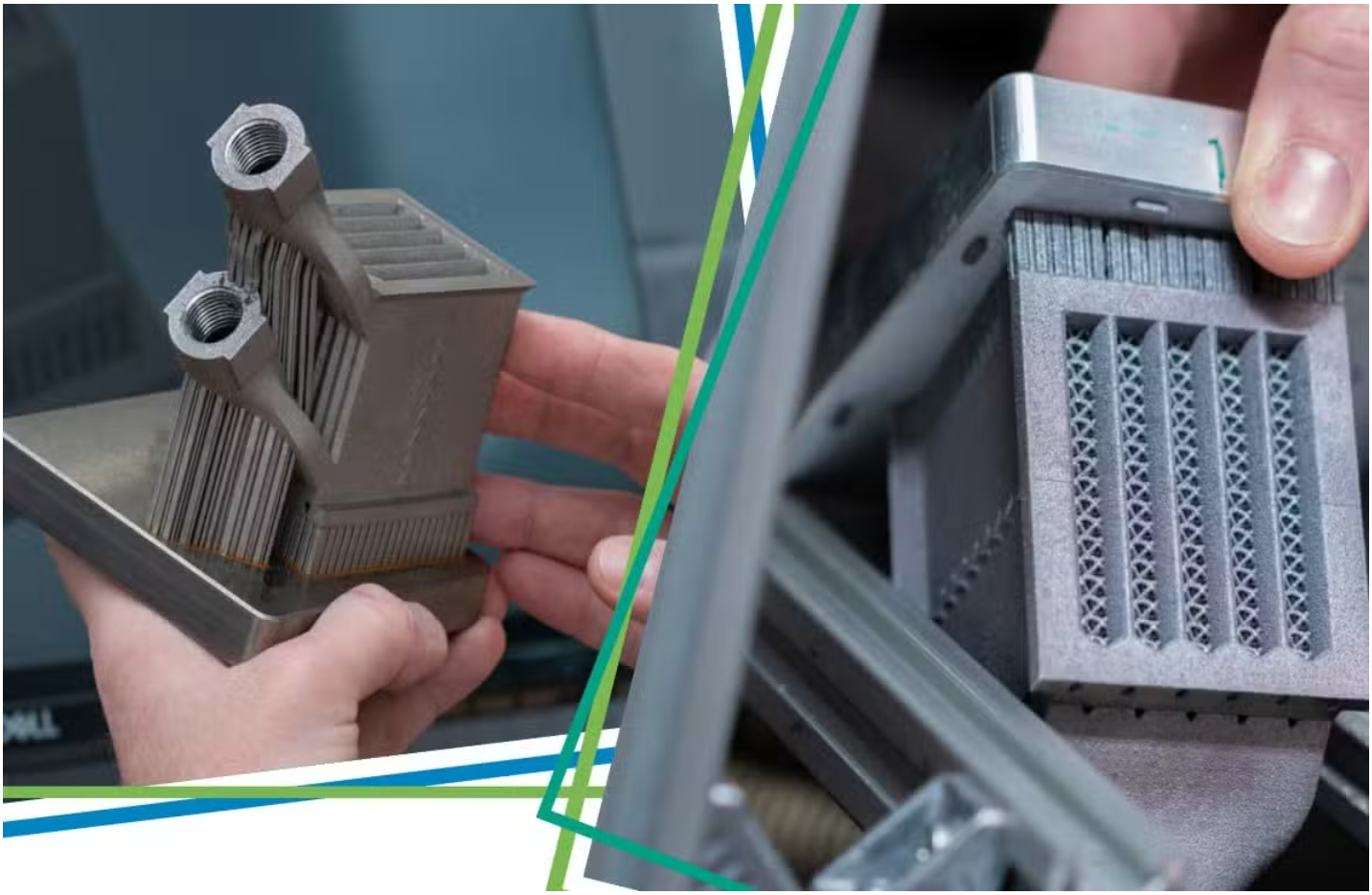

對于 LPBF 和其他使用粉末作為原料的金屬增材制造形式而言,粉末去除或除粉是后處理的關鍵階段。零件制造完成后必須去除多余的粉末,以便清潔零件、消除安全風險并收集粉末以供重復使用。

獨立的粉末去除系統(tǒng)采用部件旋轉、振動和壓縮空氣相結合的方式,確保徹底去除粉末。對于鈦等活性金屬粉末,還需要使用惰性氣體系統(tǒng)來防止爆炸風險。德國 Solukon Maschinenbau

GmbH是粉末去除解決方案領域的領導者,專門從事自動除粉。Solukon

與西門子等公司合作開發(fā)了智能除粉系統(tǒng),用于具有深通道和其他復雜特征的高度復雜部件。Solukon 最著名的系統(tǒng)是 SFM-AT 系列,它提供自動

2

軸旋轉、粉末鎖定、可控頻率振動、使用壓縮空氣或惰性氣體手動除粉的手套口以及手動操縱桿控制等功能。正如我們將在本電子書中詳細介紹的那樣,該公司還剛剛發(fā)布了一款用于中型部件除粉的新系統(tǒng)

SFM-AT350/-E。

移除支撐:Rivelin Robotics

支撐拆除是金屬增材制造后處理中一個具有挑戰(zhàn)性且勞動密集的階段,尤其是在零件易損的薄壁部分。支撐拆除通常涉及使用帶鋸從構建區(qū)域切割零件,然后使用較小的手動工具從零件表面拆除支撐。由于拆除支撐需要時間和勞動力,因此高效且最少地放置支撐是

DfAM 的一個重要領域。

支撐移除過程的自動化是金屬增材制造的一個發(fā)展領域,從長遠來看將有利于增材制造生產。英國的 Rivelin

Robotics是一家開發(fā)該領域技術的公司,該公司使用“最先進的傳感器和工藝”以及機械臂來執(zhí)行金屬增材制造支撐移除,將運營成本降低了 10

倍。GKN Aerospace 和英國國防部是 Rivelin 的 NetShape Robot 的用戶之一。

脫脂和燒結:Elnik Systems

粘合劑噴射和金屬擠壓等增材制造工藝以及金屬注射成型 (MIM) 等非增材制造工藝需要脫脂和燒結等后處理步驟,以去除非金屬粘合劑材料并強化剩余的金屬結構。

在粘合劑噴射工藝中,增材制造系統(tǒng)將液體粘合劑沉積到金屬粉末上以制造金屬部件。它比燒結或熔化金屬粉末的工藝更快。然而,在后處理過程中,必須使用熱量、溶劑、水等將粘合劑材料從生坯金屬部件中去除。脫脂后,在略低于金屬熔點的溫度下在爐中進行燒結,熔合金屬顆粒并產生致密的金屬部件。

△DSHTechnologies 的 Elnik 爐

脫脂和燒結技術的領導者是新澤西州的 Elnik Systems及其姊妹公司 DSH

Technologies。Elnik 擁有 50 多年的行業(yè)經驗,提供世界領先的第一階段脫脂系統(tǒng)和第二階段脫脂和燒結爐。2023 年,Elnik

與 HP 合作,為 HP 的金屬增材制造系統(tǒng)提供燒結解決方案。

物料轉運:福克曼

金屬增材制造中的材料處理可視為預處理和后處理階段。任何材料處理過程都必須優(yōu)先考慮安全性和清潔度,以及高效地向增材制造系統(tǒng)輸送材料和從增材制造系統(tǒng)輸送材料,從而保護操作員免受粉末的侵害。集成材料處理系統(tǒng)可能與粉末去除系統(tǒng)有一些重疊。

后處理的材料處理階段可能涉及增材制造粉末的干燥、增材制造系統(tǒng)的(自動或手動)填充、從增材制造系統(tǒng)中去除用過的粉末、篩分用過的粉末以及其他步驟,這些步驟將根據所部署的金屬增材制造技術的類型而有所不同。

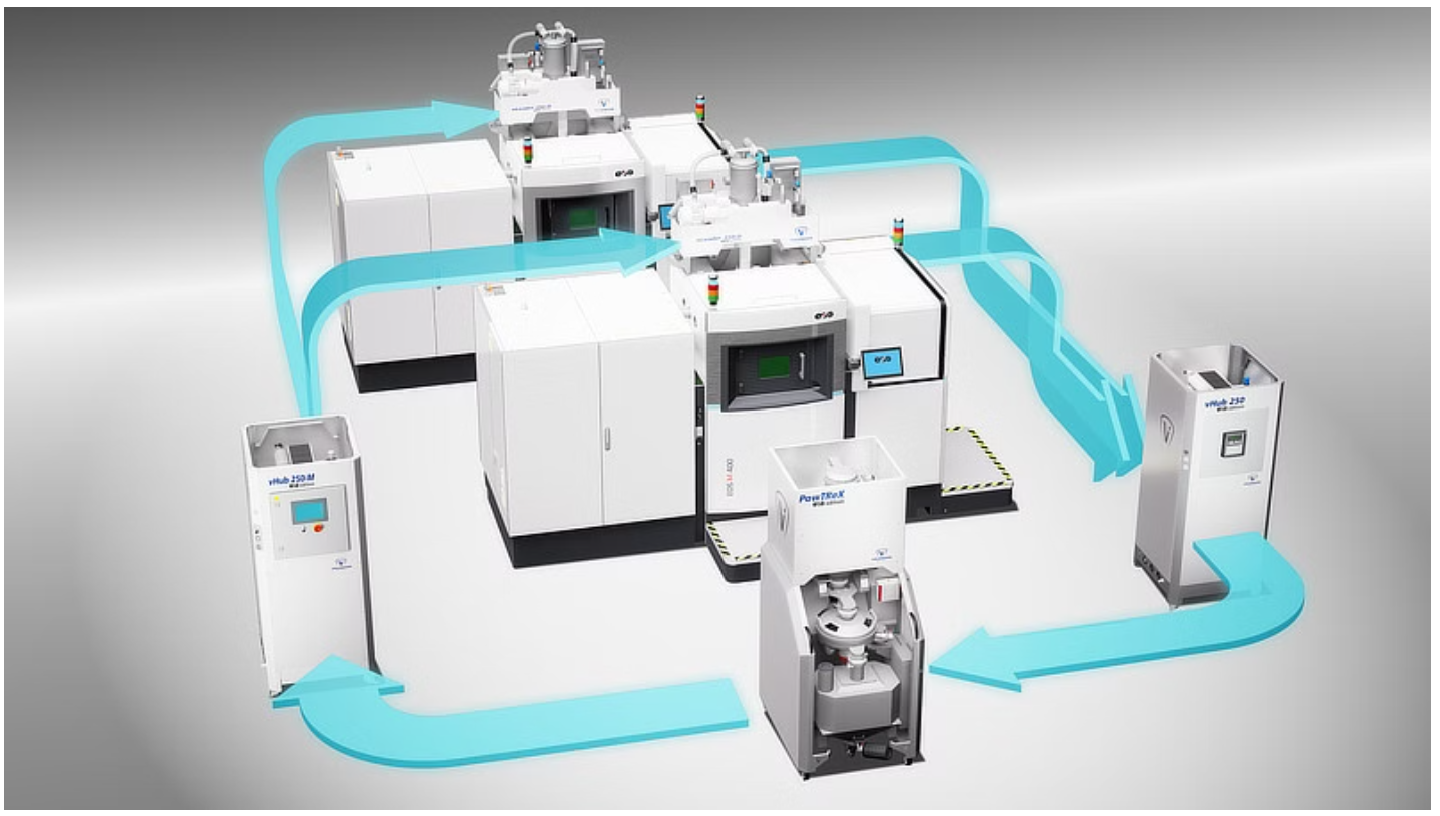

2023 年,金屬增材制造領導者EOS 與德國另一家公司

Volkmann合作,提供自動化、可擴展、閉環(huán)金屬粉末處理解決方案,適用于最多六臺 EOS M L-PBF

增材制造系統(tǒng)。聯(lián)合開發(fā)的系統(tǒng)具有自動補料、干燥和中央粉末處理系統(tǒng)等功能,可提供 24/7 全自動粉末處理。

零件識別和分類:AM-Flow

大規(guī)模生產級金屬增材制造需要后處理步驟來識別和分類成品部件,就像傳統(tǒng)裝配線制造流程中需要的那樣。最有效的生產規(guī)模識別和分類系統(tǒng)使用機器視覺形式來自動執(zhí)行該過程。

工業(yè) 4.0 零件識別和分類系統(tǒng)通常包括具有光學零件識別功能的機器、用于將零件分類為不同類別的傳送帶系統(tǒng),以及包裝機、質量檢測系統(tǒng)和拾放機器人等可選組件。

增材制造零件分揀領域的領軍企業(yè)是荷蘭的 AM-Flow

公司,該公司提供大量模塊化識別、分揀和工廠管理解決方案,包括其 AM-Vision、AM-Logic 和 AM-Sort

機器,這些機器采用了該公司尖端的機器視覺和人工智能技術。其用戶包括汽車巨頭寶馬,據報道,寶馬在安裝 AM-Flow

解決方案后,將增材制造零件分揀所需的時間縮短了一半。

測量與檢測:Theta Technologies

對于最終端應用部件的增材制造生產,測量和檢查是重要的后處理階段。對于尺寸和公差,可以使用 CMM 等標準設備。但是,內部檢測需要其他技術。

與鑄造和機械加工等金屬制造技術相比,客戶對 AM 的測量和檢查要求可能更高。增材制造與這些技術的不同之處還在于,金屬零件可能具有很大的內部復雜性,包括部分空心部分、通道和其他內部特征。內部零件檢查需要特殊的無損檢測技術。

英國的 Theta Technologies是增材制造部件無損檢測方面的專家。Theta

的檢測設備(在尖端的 RD1-TT

系統(tǒng)中得到展示)利用非線性共振技術,使用聲波檢測增材制造部件的內部缺陷,快速提供金屬部件的通過/失敗測試結果。它已成功用于驗證金屬增材制造閥門以及渦輪葉片等非增材制造部件。

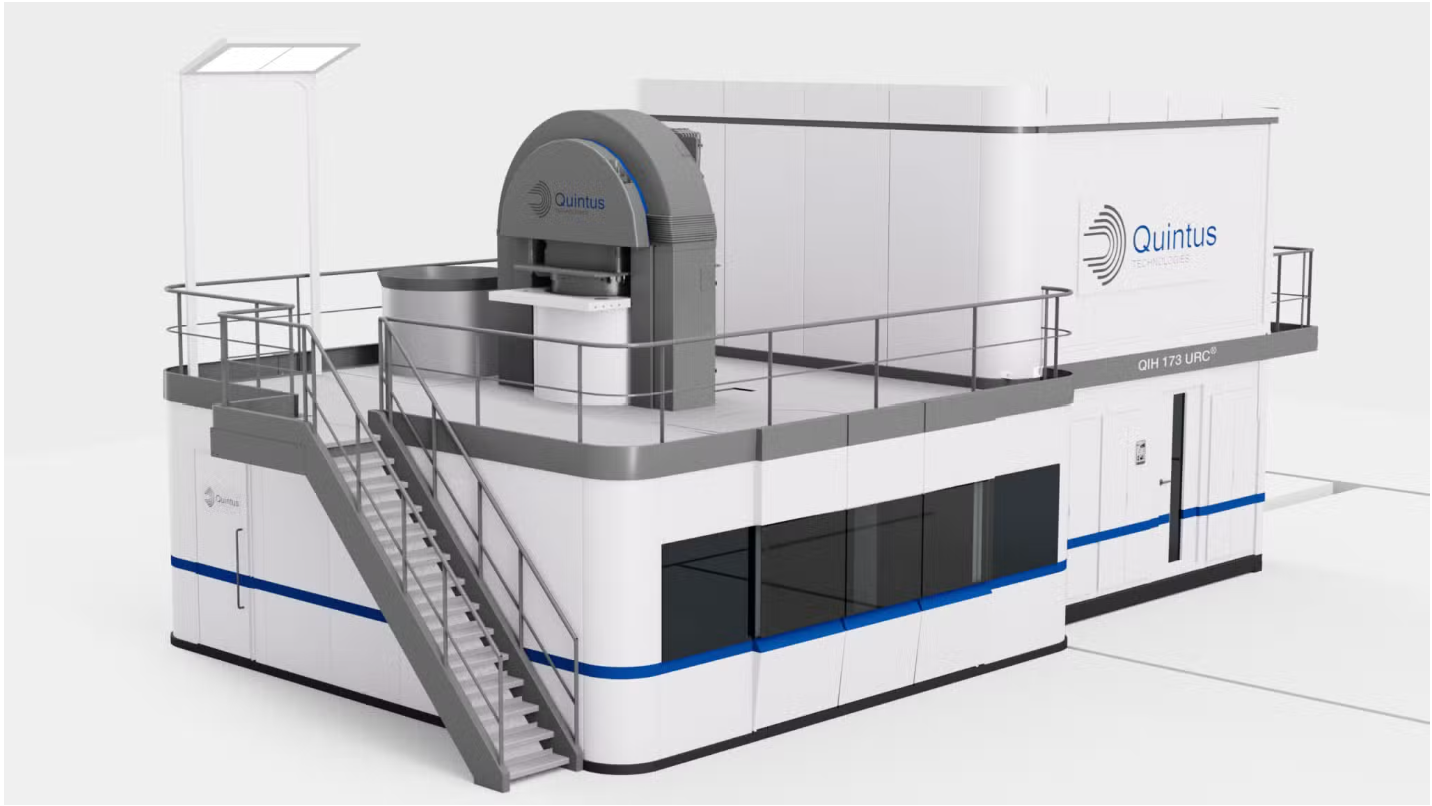

熱處理:Quintus Technologies

使用 LPBF 等技術制造的部件受益于熱處理,熱處理可以減少部件孔隙率、消除缺陷和內部應力并提高強度。金屬增材制造部件的三種常見熱處理是固溶處理、應力消除和熱等靜壓 (HIP)。

△Wallwork位于伯里的全新 2,500 平方米 HIP 中心將采用 Quintus 的 QIH 173L M URC 熱等靜壓機。

瑞典 Quintus Technologies 公司專門研究 HIP 技術,主要用于金屬板制造,也用于金屬

AM 后處理。后處理設備的適用行業(yè)包括航空、核能和醫(yī)療,這些行業(yè)對金屬的質量要求特別高。該公司的 HIP

解決方案已用于改進鈦植入物和汽車零部件等部件,并與 SLM Solutions等 AM 領導者進行了合作。

有關增材制造后處理的更多信息,請參閱VoxelMatters 的《AM Post-Processing Focus 2024》電子書:https://www.voxelmatters.com/wp-content/uploads/2024/06/VoxelMatters-VMFocus2024-eBook-Post-Processing.pdf

(責任編輯:admin)

最新內容

推薦內容

熱點內容

創(chuàng)想三維618大促火力全開

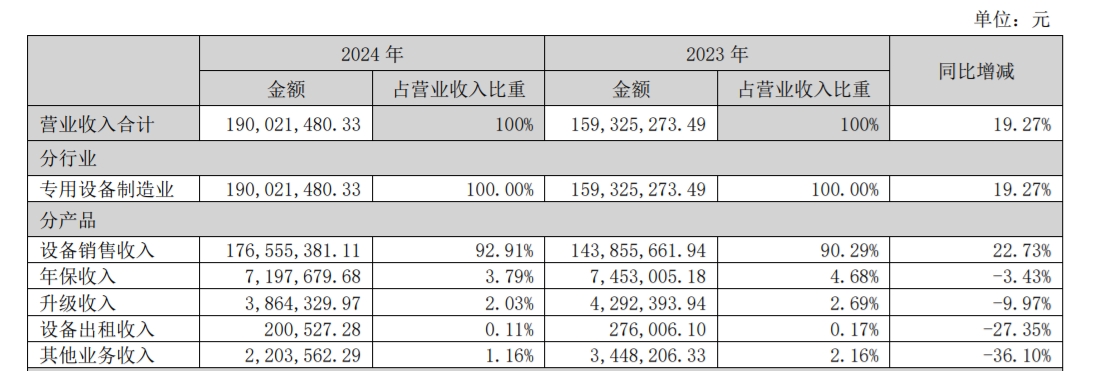

創(chuàng)想三維618大促火力全開 愛司凱2024年營收1.9億元

愛司凱2024年營收1.9億元 中科康鈦3D打印頜面假體獲

中科康鈦3D打印頜面假體獲 迪拜自貿區(qū)注冊公司再添利

迪拜自貿區(qū)注冊公司再添利 鈦合金3D打印粉末頭部廠商

鈦合金3D打印粉末頭部廠商 協(xié)同高科召開2025年第一季

協(xié)同高科召開2025年第一季 喜訊:創(chuàng)想三維榮

喜訊:創(chuàng)想三維榮 創(chuàng)想三維3D打印全

創(chuàng)想三維3D打印全 創(chuàng)想三維煥新升級

創(chuàng)想三維煥新升級 創(chuàng)想三維捐贈10萬

創(chuàng)想三維捐贈10萬 HALOT-MAGE PRO榮

HALOT-MAGE PRO榮

中立

中立 好評

好評 差評

差評