全球增材制造產業四大“里程碑”(2)

首個高速金屬增材制造系統誕生

3D打印制造個體以及低量生產定制產品的能力是該工藝很快適應大量行業和應用的原因之一。但是大規模生產仍然是相當便宜的,主要原因在與大量制造產品的效率很高。生產一個定制3D打印零件的時間內,通過傳統制造工藝可以生產數百個甚至上千個零件。即使對于像牙科或醫療植入物這樣的小零件,打印過程可能都需要幾個小時,然后每個零件都需要單獨處理,以去除多余的材料,刨光表面使之更光滑。

后期處理可能會增加幾個小時的生產時間,因而需要花費更多時間來生產個體或小批量零件。雖然3D打印技術正在發展,有了更快的打印速度和更高的成品精度,但是金屬零件的生產仍然是勞動密集型的。金屬零件往往需要用一臺完全不同的機器來打磨表面,如拋光輪或數控銑床。有許多例子說明了使用增材制造技術更有成效且更劃算,但在大多數情況下,傳統的制造工藝仍然是最好的。然而,一個技術公司聯盟可能即將改變這種情況,這些公司由歐盟負責,旨在通過集成3D打印和表面處理技術來開發高性能生產線。

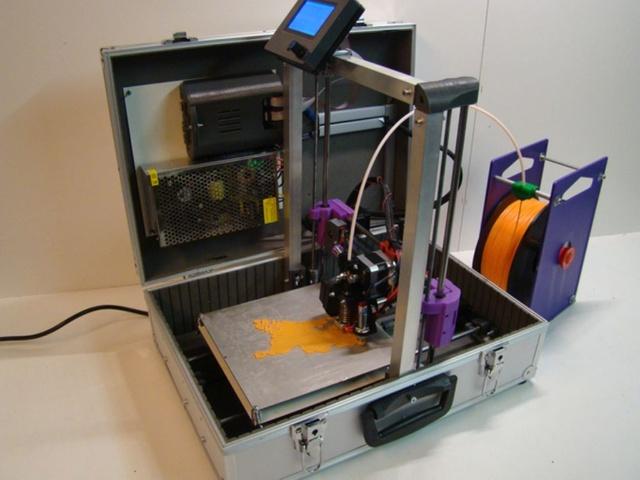

日前,一個被稱為Hyproline的歐洲增材制造項目展示了他們的新型增材制造系統,該系統已被優化為適合小部件的高速生產。該系統可以使用316L不銹鋼、鈦金屬或銅材料3D打印小批量或單獨定制的金屬部件,最終打印成功并去除多余的材料,然后從生產線上自動移走成品。這些企業被集合在一起進行Hyproline項目,這多虧了歐盟第七框架計劃的研究與技術開發(FP7)所提供的為期三年的資助,該計劃在2007年推出,旨在鼓勵未來的企業發展。

“Hyproline的目的是建立一個高性能生產線的示范來發展小零件的3D打印技術,加上使用激光刨光的高速精整作業線,”MarkGammon解釋說,他是Hyproline聯盟的公司之一InternationalTechneGroup(ITI)的技術總監。Hyproline聯盟是由荷蘭的非營利組織NetherlandsOrganisationforAppliedScientificResearch(TNO)領導的,它和軟件開發公司InternationalTechneGroup(ITI)有密切合作。ITI主要側重于產品數據集成和用于Hyproline高速制造平臺的互用性系統。金屬增材制造材料公司H?gan?sDigitalMetal,研究與開發協會SwereaIVF,制造和機電一體化技術組織CCM和伯明翰大學也加入了聯盟。該聯盟從2012年至2015年期間工作,開發出一個高速生產線的工作原型,結合了金屬粉末床3D打印,基于激光的表面和結構以及程序控制與計量的先進系統。

(責任編輯:admin)

未來,3D打印將為供應鏈帶

未來,3D打印將為供應鏈帶 選區激光熔化SLM過程中打

選區激光熔化SLM過程中打 3D打印熱潮已過,下步將如

3D打印熱潮已過,下步將如 干貨:3D打印在一汽大眾汽

干貨:3D打印在一汽大眾汽 3D打印機為何能在環保問題

3D打印機為何能在環保問題 3D打印為供應鏈帶來意想不

3D打印為供應鏈帶來意想不 各類3D打印成型技

各類3D打印成型技