能量翻倍,價格減半,洞悉黑石3D打印電池背后的技術(shù)邏輯

過去幾個月 3D 打印電池的進步表明,未來可能會出現(xiàn)更便宜、能量密度更高的電池,這些電池可以根據(jù)應(yīng)用和形狀進行定制。那么3D打印電池僅僅是實驗室的前沿研究,還是僅僅能夠滿足少數(shù)高端的商業(yè)應(yīng)用?本期,3D科學(xué)谷與谷友一起來洞悉黑石3D打印電池背后的技術(shù)邏輯,從而理解3D打印電池的商業(yè)發(fā)展趨勢。

外形更靈活,內(nèi)部更復(fù)雜

3D 打印電池的想法并不是全新的,實際上第一個想法是由哈佛大學(xué)的 Jennifer A. Lewis 領(lǐng)導(dǎo)的團隊于 2013 年提出的。他們創(chuàng)造了一個定制的打印機和特殊的陽極和陰極墨水來生產(chǎn)鋰離子電池電池,但它只有一粒沙子那么大。向前跳過 7 年,兩家公司——瑞士的 Blackstone Resources (詳見《黑石著眼于為特斯拉開發(fā)3D打印固態(tài)電池》)和美國的 KeraCel,都在制造全 3D 打印電池所需的技術(shù)和工藝方面取得了重大飛躍。KeraCel 因其“采用密封陽極結(jié)構(gòu)的創(chuàng)新單片固態(tài)電池”獲得了一項關(guān)鍵專利,Blackstone 其專有的3D打印-增材制造技術(shù)(用于打印鋰離子固態(tài)電池)取得了一系列重要的里程碑。

l 3D打印電池的三大優(yōu)勢

自從 1990 年代鋰離子化學(xué)問世以來,電池顯然取得了巨大的進步,但每個人都希望可以解決三件事。

首先,毫不奇怪,是價格。另一個重要的問題是能量密度——如何讓電池容納更多電量,從而使它們更輕和/或更小。第三件,不像前兩件事那么重要,但仍然很重要,是讓電子設(shè)備的設(shè)計者在電池的尺寸和形狀上有更多的選擇。

對于電動汽車和電動船,使用的電池模塊基本上都是一堆小型家用電池固定在一起以增加容量。例如,特斯拉 85kWh 電池組由 7,104 個電池組成,大小與 AA 差不多。這種構(gòu)造方法嚴(yán)重限制了電池組放置位置的選擇,這對于電動船來說可能比對 EV 更重要。一家名為 XINGmobile 的公司生產(chǎn)可以制成各種形狀的模塊化背包,有點像樂高®,但配置仍然有限。

使用 3D 打印電池,模塊被設(shè)計為一個整體,然后打印以匹配。

l 多孔電極提高能量密度

3D 打印電池不僅在“大局”上的不同之處,在最小的微米和納米級別上也有所不同。

在納米級別,3D打印-增材制造技術(shù)對電池電極的結(jié)構(gòu)產(chǎn)生了很大的影響,這就是能量密度增加的原因。長期以來,“多孔”電極可以提高能量密度,而增材制造非常適合該工藝,這意味著電極中的材料可以構(gòu)建成三維點陣晶格結(jié)構(gòu)。

點陣晶格意味著電極有更多的暴露表面積,在那里發(fā)生使電池工作的化學(xué)反應(yīng),從而帶來更高效的電池。

可以使 3D 打印電池能量密度更高的另一件事是,電池模塊不需要額外的物質(zhì)來粘合它們,可以想象,將 7,104 塊電池連接在一起的膠水和電線可以增加相當(dāng)大的重量,而這些元素是增材制造過程的一部分,而不是額外的材料。

與Prologium 電池的原理相同。以不同的方式減少連接材料的數(shù)量,當(dāng)電池單元的能量密度相同時,ProLogium Technology 的電池組的能量密度可以提高 29% 到 56.5%”

l 能量翻倍,價格減半

最后,還有價格因素。在任何行業(yè)中,增材制造的主要吸引力之一是成本效益。就電池而言,無需單獨制造電池,可節(jié)省大量成本然后將它們組裝成模塊。

與使用液體電解質(zhì)的傳統(tǒng)電池設(shè)計相比,根據(jù)3D科學(xué)谷的了解,黑石技術(shù)的3D打印工藝具有明顯的優(yōu)勢。這些措施包括顯著降低成本,提高電池尺寸的生產(chǎn)靈活性以及使能量密度提高20%。

此外,通過使用3D打印技術(shù),可以將不存儲能量的材料(即銅和鋁)的數(shù)量減少多達10%。可以獨立于電極化學(xué)性質(zhì)實現(xiàn)這些優(yōu)點。

根據(jù)黑石技術(shù),結(jié)合迄今為止在3D打印電池技術(shù)方面的發(fā)展,這一發(fā)展為固態(tài)電池的大規(guī)模生產(chǎn)鋪平了道路。除了汽車工業(yè)等主要市場之外,船舶應(yīng)用和新型5G無線網(wǎng)絡(luò)還將受益于3D打印固態(tài)電池可以提供的優(yōu)勢。

雖然 Blackstone 和 KeraCel 在電池的自動化 3D 打印/增材制造方面處于領(lǐng)先地位,但幾乎可以肯定會有更多公司加入他們的行列。

國際研究領(lǐng)域,根據(jù)3D科學(xué)谷的了解,卡內(nèi)基梅隆大學(xué)機械工程副教授 Rahul Panat 和卡內(nèi)基梅隆大學(xué)的一組研究人員與密蘇里科技大學(xué)機械與航空航天工程助理教授 Jonghyun Park 合作開發(fā)了一種革命性的 3D 打印電池電極新方法創(chuàng)建具有受控孔隙率的 3D 微晶格結(jié)構(gòu)。研究人員在發(fā)表在 Additive ManufacturingOpens in new window 雜志上的一篇論文中表明,通過 3D 打印這種微晶格結(jié)構(gòu),極大地提高了鋰離子電池的容量和充放電率。

3D 打印可用于制造鋰離子電池的多孔電極——但由于制造過程的性質(zhì),這些 3D 打印電極的設(shè)計僅限于幾種可能的架構(gòu)。到目前為止,通過增材制造生產(chǎn)出最好的多孔電極的內(nèi)部幾何形狀是所謂的交叉幾何形狀——金屬叉頭像兩只緊握的手的手指一樣互鎖,鋰在兩側(cè)穿梭。

如果在微觀尺度上,鋰離子電池的電極具有孔隙和通道,則其容量可以大大提高。叉指幾何雖然確實允許鋰在充電和放電期間有效地通過電池傳輸,但并不是最佳的。

© 來源:Additive Manufacturing 23 (2018) 70-78

晶格結(jié)構(gòu)可以為材料內(nèi)部的電解質(zhì)有效傳輸提供通道,就鋰離子電池而言,具有多孔結(jié)構(gòu)的電極可以帶來更高的充電容量,這種結(jié)構(gòu)允許鋰穿透電極體積,導(dǎo)致非常高的電極利用率,從而具有更高的能量存儲容量。在普通電池中,總電極體積的 30-50% 未被利用。通過使用 3D 打印克服了這個問題,通過創(chuàng)建微晶格電極結(jié)構(gòu),允許鋰通過整個電極有效傳輸,這也提高了電池充電率。

3D打印使得電池架構(gòu)可以實現(xiàn)復(fù)雜幾何形狀,這是朝著電化學(xué)能量存儲的幾何優(yōu)化配置邁出的重要一步。研究人員估計,這項技術(shù)將在大約兩到三年內(nèi)準(zhǔn)備好轉(zhuǎn)化為工業(yè)應(yīng)用。

與實心塊 (Ag) 電極相比,用作鋰離子電池電極的微晶格結(jié)構(gòu) (Ag) 可以通過多種方式提高電池性能,例如比容量增加四倍,面積容量增加兩倍。此外,電極在四十次電化學(xué)循環(huán)后仍保持其復(fù)雜的 3D 晶格結(jié)構(gòu),證明其機械堅固性。因此,對于相同的重量,電池可以具有高容量,或者對于相同的容量,可以大大減輕重量。

放大電池構(gòu)成區(qū)域:研究人員研究中用于電化學(xué)循環(huán)的鋰離子電池 3D 打印電極的 SEM 圖像。從高度約 250 毫米的微晶格電極頂部拍攝的圖像。

放大電池構(gòu)成區(qū)域:研究人員研究中用于電化學(xué)循環(huán)的鋰離子電池 3D 打印電極的 SEM 圖像。從高度約 250 毫米的微晶格電極頂部拍攝的圖像。

© 來源:增材制造 23 (2018) 70-78

卡內(nèi)基梅隆大學(xué)的研究人員通過模擬和建模開發(fā)了 3D 電池設(shè)計和分析、電池制造技術(shù)和電化學(xué)分析。研究人員開發(fā)了他們自己的 3D 打印方法來創(chuàng)建多孔微晶格結(jié)構(gòu),同時利用氣溶膠噴射 3D 打印系統(tǒng)的現(xiàn)有功能,Aerosol Jet 系統(tǒng)還允許研究人員在微尺度上打印平面?zhèn)鞲衅骱推渌娮釉O(shè)備,該系統(tǒng)已于今年早些時候部署在卡內(nèi)基梅隆大學(xué)工程學(xué)院。研究人員能夠通過快速將單個液滴組裝成 3D 結(jié)構(gòu)來 3D 打印電池電極。由此產(chǎn)生的結(jié)構(gòu)具有使用典型擠出式方式無法制造的復(fù)雜幾何形狀。

這種革命性的方法對于消費電子產(chǎn)品、醫(yī)療設(shè)備行業(yè)以及航空航天應(yīng)用都非常重要。根據(jù)3D科學(xué)谷的了解,這項研究將與需要小型化電池的生物醫(yī)學(xué)電子設(shè)備很好地結(jié)合起來。非生物電子微器件也將從這項工作中受益。在更大范圍內(nèi),電子設(shè)備、小型無人機和航空航天應(yīng)用本身也可以使用這種技術(shù),因為使用這種方法打印的電池重量輕、容量大。

(責(zé)任編輯:admin)

最新報告:全球3D打印醫(yī)療

最新報告:全球3D打印醫(yī)療 粘結(jié)劑噴射3D打印廠商峰華

粘結(jié)劑噴射3D打印廠商峰華 一文看懂醫(yī)療3D打印分類(

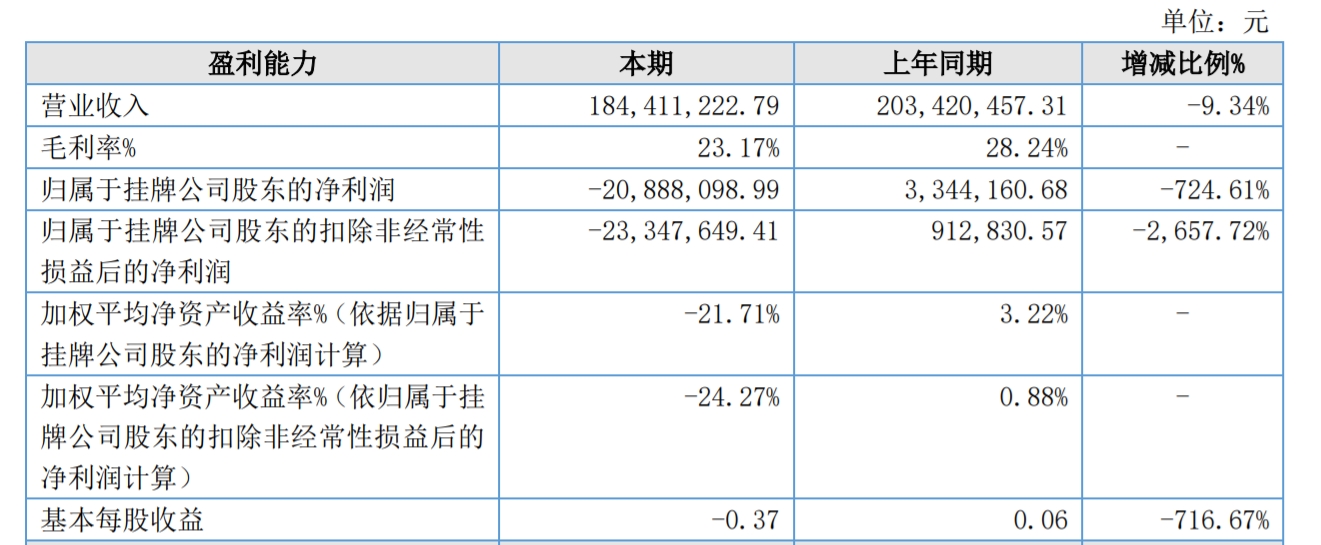

一文看懂醫(yī)療3D打印分類( 江蘇威拉里今年Q1營收破1

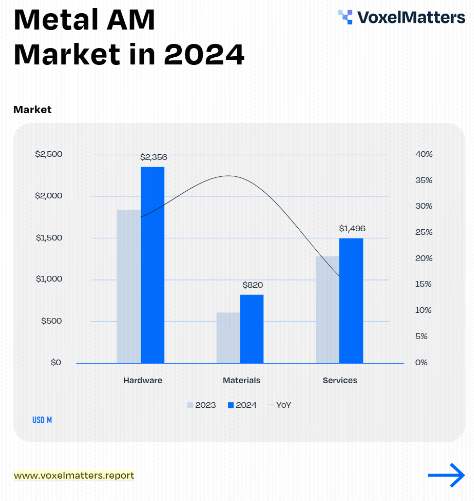

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

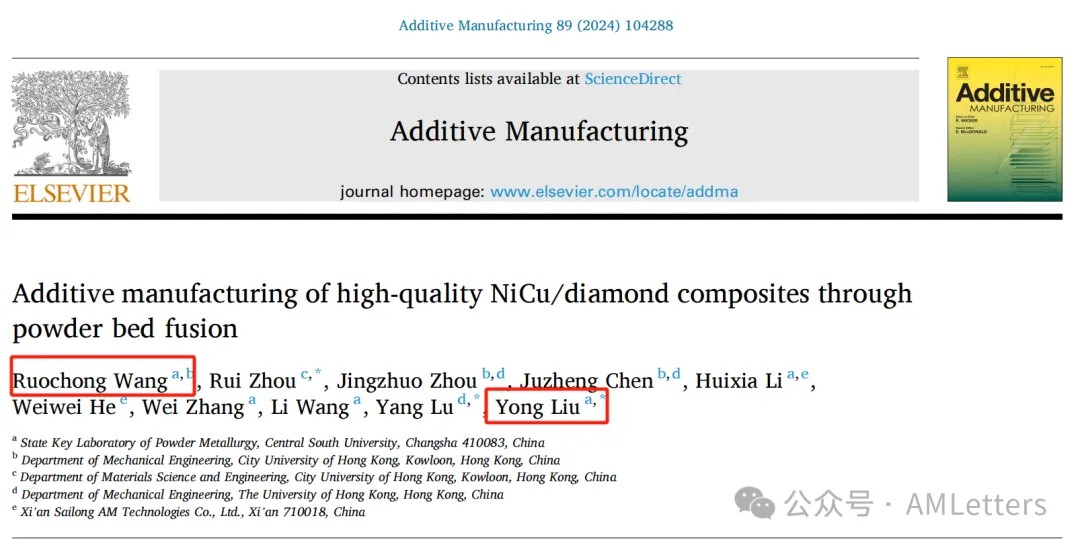

AM Research報告:3D打印 中南大學(xué)在增材制

中南大學(xué)在增材制 美國應(yīng)用科學(xué)技術(shù)

美國應(yīng)用科學(xué)技術(shù) 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術(shù)的

淺談3D打印技術(shù)的 據(jù)SmarTech評估,

據(jù)SmarTech評估,