電弧熔絲增材制造技術跳躍到成熟的工業制造應用,2023更大發展空間

增材制造市場研究機構AMPower, 能量沉積增材制造技術之前的應用基本停留在零件修復方面,尤其是送粉的DED技術,2021年出現的一個顯著變化是激光熔絲能量沉積增材制造技術開始更多的用于零件制造用途,包括MELTIO和MITSUBISHI ELECTRIC-三菱電機等企業提供的激光熔絲能量沉積增材制造交鑰匙項目服務使得這項技術在隨后的幾年中將有更大的市場發展可能。

在所有的3D打印技術中,激光熔覆并非是新技術,然而正是近幾年的加速發展,使得這項技術越來越獲得行業的重視。而Meltio所打造的硬件與軟件結合的生態圈模式,勢必通過軟件為硬件賦能,使得硬件擁有更“聰明的大腦“,更”靈敏的神經“以及”更準確的雙手“,讓加工變得更高效。

在熔絲金屬增材制造設備領域,2016年華中科技大學數字裝備與技術國家重點實驗室張海鷗教授主導研發出金屬3D打印新技術“智能微鑄鍛”,成功3D打印出具有鍛件性能的高端金屬零件。國際上,2016年,Wolf Robotics也推出了用于替代鑄造和鍛造的多進給、多材料的大型增材制造設備,其原材料也是金屬絲。而在產業化領域,空客的Premium Aerotec工廠正在通過Norsk Titanium的快速等離子沉積™技術進行A350 XWB飛機上的鈦合金零件的生產。此外,庫卡還為英國核電站承建了大型核電站零件制造系統。

而在核電領域,中廣核核電運營有限公司的3D打印技術在核電站備件及零部件制造、維修過程中的關鍵技術研究”取得成功,項目組選用電熔增材技術研發制造的制冷機端蓋在大亞灣核電站壓縮空氣生產系統成功完成設備安裝并通過設備運行再鑒定。南方增材科技依據王華明院士帶領的技術團隊自主研發的重型金屬3D打印技術,以金屬絲材與輔料為原材料,在電熔冶金的環境下,利用高能熱源熔化原料絲材,根據成形構件的分層切片數據,采用計算機控制,實現原材料逐層快速激冷凝固堆積,最終獲得超低碳、超細晶、組織均勻、綜合力學性能達到甚至優于傳統鍛造工藝成形的金屬構件。

而在應用開發方面,根據3D科學谷的市場研究,我國的攀鋼也在雙金屬的電子束熔絲成型增材制造方面進行了積極的探索研究。根據3D科學谷的了解,攀枝花鋼鐵研究院利用分層處理軟件規劃金屬A和金屬B打印件的層厚尺寸以及沉積層的寬度尺寸,按先打印里層、后打印外層的先后順序進行路徑規劃,探索出兩種不同材料金屬成型的方法,效率高,冶金質量好。

根據TCT亞洲展,MELTIO具有顛覆性創新的金屬沉積技術,單頭實現粉末和絲材打印,焊接切割功能的增減材一體化、多種金屬材料的復合制造,MELTIO采用獨創的3E金屬沉積技術——一種LMD金屬沉積技術的升級版本,能能夠自動同時使用金屬絲,金屬粉末,或同時使用這兩種金屬而無需更換噴嘴,該技術可以成型常用的任何材料制成的100%致密金屬零件:鈦,鋼,銅,鋁,鉻鎳鐵合金等。

根據3D科學谷的市場了解,Meltio采用的定向能量沉積工藝主要是金屬線材激光金屬沉積技術(LW-DED),也可以實現金屬粉末的沉積。模塊化的增材制造系統利用多個高功率激光器將金屬線材直接熔化到下方的基材上,從而形成完全致密的金屬零件。多個激光器的優勢是使得系統擁有可擴展的激光功率。

集成到機械臂的“Meltio引擎”增材制造模塊在進行金屬零件增材制造時,并沒有固有的尺寸限制,其工作范圍僅受到機械臂動系統的限制,并且能夠與市場上的任何機械臂制造商和接口集成,尤其適合制造大型、復雜的3D打印金屬零件,或者進行零件修復、涂層。

三菱電機于2018年宣布開發出點陣成型3D打印技術,通過在3D打印機中結合激光、計算機數控(CNC)和計算機輔助制造CAM技術,實現高精度成型。該技術采用激光線定向能量沉積(DED)方法,其中聚焦的熱能用于熔化材料。

三菱電機認為,其激光熔絲能量沉積增材制造技術將在各種應用中提高生產率,例如飛機和汽車零件的成型和堆積修復,以及空心和懸垂形狀的加工。此外,該技術還可以與使用其他制造方法生產的部件串聯使用。使用的材料為普通且相對便宜的激光焊絲。其中一個優勢是顯著提高了精度,與連續成型技術相比,精度提高了60%。此外,與傳統技術相比,氧化問題可以減少20%以上,因為高溫區域限于窄點形成區域。

根據增材制造市場研究機構AMPower, 2022年電弧熔絲能量沉積增材制造技術發生了明顯的進展,更高的加工效率隨著更好的質量控制水平發展,使得該技術跳躍到成熟的工業制造應用領域,尤其是隨著造船、石油天然氣等領域的增材制造標準出臺,為該技術打開了更快速的上升空間。而由于高度的市場競爭和高度的市場需求動態主導,一些以軟件驅動的創業企業例如MX3D開始活躍在市場上,而另一方面一些老牌的企業例如LINCOLN ELECTRIC正在加速電弧熔絲能量沉積增材制造技術的進步。此外,電弧熔絲能量沉積增材制造技術在民航飛機上的應用伴隨著對可持續發展的制造需求變得越來越具有吸引力。而電子束熔絲和等離子熔絲技術,也正在成為鈦合金和鎳基高溫合金大型結構件加工的具有吸引力的技術。

根據TCT亞洲展,以軟件驅動的創業企業MX3D是一家具有前瞻性的公司,通過連接現成的工業機器人和焊接機來開發制造大型工業3D金屬打印機和配套軟件。MX3D機械臂項目展示了內部備件和重型設備生產的潛力。每個金屬加工車間都可以變成一家小型鑄造公司,從而縮短了交貨時間并提高了設計自由度。Altair Inspire™ 助力MX3D進行創成式設計并構建數字孿生模型,從而實現工業機器人定制。

工業機器人技術是一個發展中的行業,具有各種各樣的應用類別。許多OEM為專業應用提供了多種型號,但是仍需要更多的個性化。例如,當機械臂要移動遠處的物體時,工作位置可能比較特殊:在拐角處,墻后或在標準工作范圍之外。在這種情況下,就需要定制額外的非標零件來滿足需求。另一種情況是對零件性能的特殊要求。一些公司設計和制造自己的上臂,因為他們需要將具有特定性能的工具安裝到機器人上。當確定有特殊要求時,值得進行定制以優化操作條件。重量輕便,轉動慣性矩小的零件能產生更高的操作精度并總體上降低能耗。

與鑄件相比,電弧熔絲能量沉積增材制造技術可以將交貨時間從幾個月縮短到幾周,從而幫助制造商更快地將零件推向市場。它還顯著增加了設計自由度和零件整合機會。2018年空客旗下Stelia航宇公司的工程人員日前通過電弧增材制造(WAAM)技術創造出了世界首個自加強機身壁板,他們以增材制造集成加筋結構以提供結構加強。工程人員使用的是絲束電弧增材制造,將加筋鋁絲沉積到壁板的內表面。之前,機身內部網狀的加筋結構均是通過手工緊固或者焊接上去的。

根據3D科學谷的了解,林肯電氣的不同之處在于,由于林肯制造焊接設備,靈活的自動化系統(機器人和定位器),并擁有CNC機加工技術以及林肯的焊絲原料,林肯不僅在焊接和先進的自動化方面擁有數十年的經驗,而且擁有并開發了自己的增材制造軟件,該軟件不僅將3D模型分成多個層以生成沉積路徑,還對機器人和定位器進行編程。

林肯的SculptPrint操作系統最初是為驅動復雜的5軸NC加工而開發的,此后已適應AM增材制造技術。由于林肯擁有該軟件,因此可以了解有關WAAM電弧熔絲能量沉積增材制造流程的更多信息并提高效率,并可以立即進行更新。在母公司的力量的支持下,林肯電氣能夠在推動整個WAAM電弧熔絲能量沉積增材制造技術流程前進的過程中投資于每個先進技術領域。

林肯目前的WAAM系統的構建空間為1.2 x 1.8 x 1.8米,如果是較窄的零件,則打印量最多可增加到2.7米長。當然如果需要,林肯可以輕松地使用更大的機器人或基座來抬起機器人,以擴展當前的構建范圍。此前,根據3D科學谷的進一步了解,林肯進行幾個典型項目中零件長3.1米,垂直打印1.2到1.5米的部分,并在打印后將它們焊接在一起。

根據3D科學谷的了解,電弧增材制造技術方面,成立于2011年5月的南京英尼格瑪工業自動化技術提供金屬電弧增材、移動機器人、自動化系統及生產線集成等。為汽車制造、電力、軍工、石油化工、航空航天、船舶、重工機械、科研院所等行業提供服務。

與其他通過加工金屬的增材制造方法不同,EBAM-電子束熔絲增材制造技術主要是由金屬絲作為打印材料,并使用一種功率強大的電子束在真空環境中通過高達1000℃的高溫來融化打印金屬零部件。

為了避免零件缺陷的產生,EBAM電子束熔絲增材制造技術在加工的過程中需要實現實時質量控制,閉環控制系統通過整個構建參數保證質量達到要求,可以通過調整能量的大小以保持一致的零件幾何形狀、化學和微觀結構。

Sciaky通過接觸工件的電子束產生的二次X射線來分析制造工藝的結果并在制造過程中實時校正缺陷。通過監測電子束散射的情況來進行電子束加工過程中所沉積的熔融材料池的監測,來實時自動控制零件的質量。

憑借其專有的電子束增材制造(EBAM)技術,Sciaky也一直在研究3D打印大型飛機零件的能力。Sciaky的電子束熔融增材制造(EBAM)技術主要是由金屬絲作為打印材料,并使用一種功率強大的電子束在真空環境中通過高達1000℃的高溫來融化打印金屬零部件。這種電子束槍的金屬沉積速率從一小時幾磅金屬材料,到一小時20磅不等。電子束定向能量沉積、逐層增加的方法創建出來的任何金屬部件都近乎純凈,并且不需要任何類型的打印后熱應用處理。該技術也可以用于修復受損的部件或者增加模塊化部件,并且不會產生傳統焊接或金屬連接技術中常見的接縫或者其它弱點。

Norsk Titanium(挪威鈦)的快速等離子沉積™技術已經被用來生產A350 XWB飛機上的鈦合金零件,在航空航天領域,材料往往是昂貴的。Norsk Titanium快速等離子沉積技術比鍛造更能節約至少50%的材料去除需求。而對于完成后期加工任務的機床來說,更少的材料去除需求也意味著更少的刀具、冷卻液消耗,更快的加工時間,以及更快的設備投資回收周期。

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

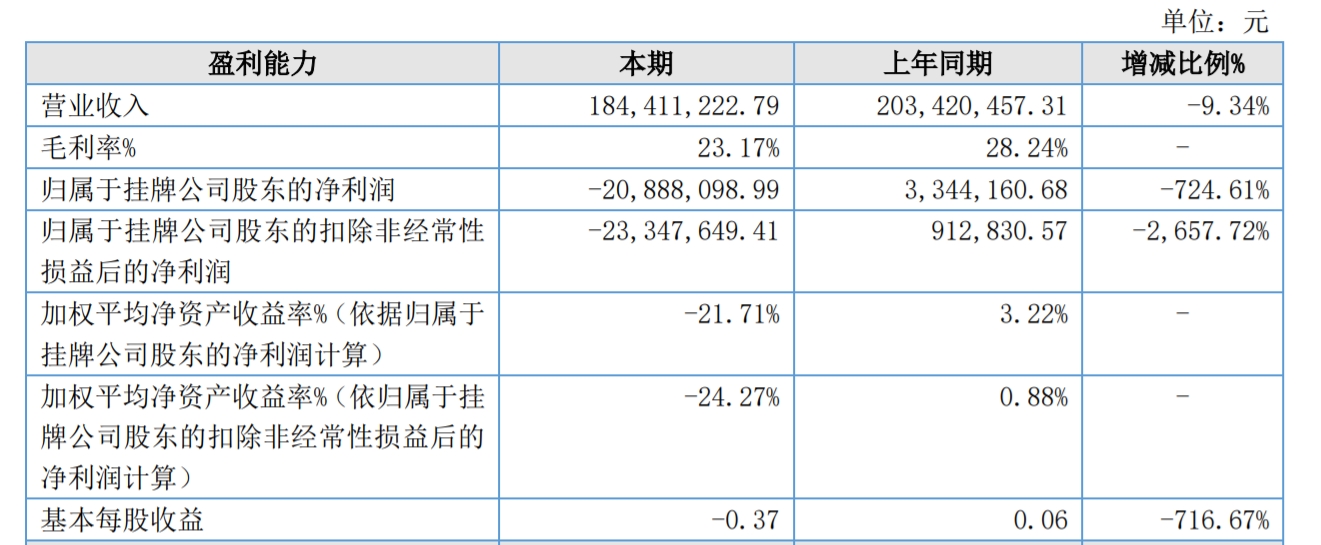

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

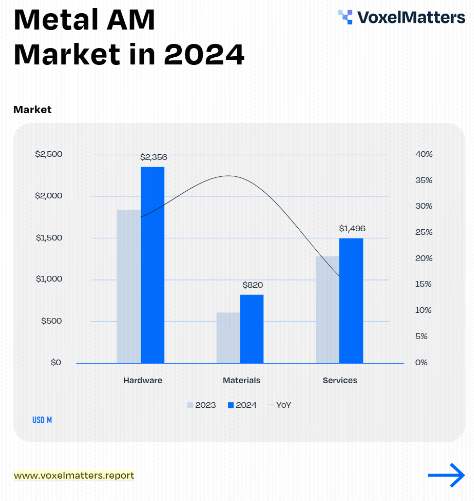

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

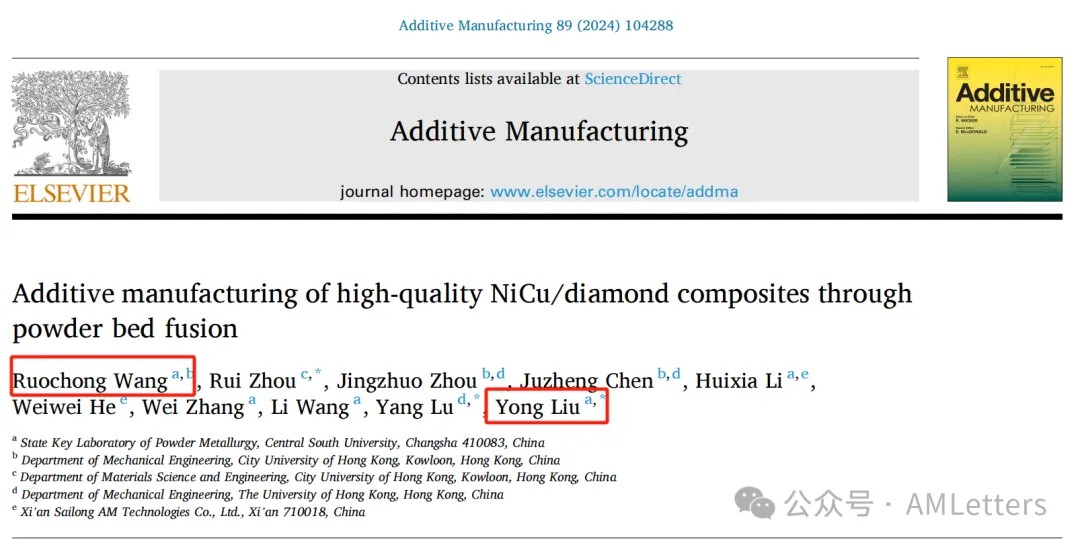

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,