3D打印行業分析報告:3D打印引領消費電子創新

時間:2023-10-07 17:04 來源:東方證券 作者:admin 閱讀:次

1 3D 打印持續拓展,引領消費電子創新

1.1 3D 打印潛力凸顯,應用領域逐步拓展

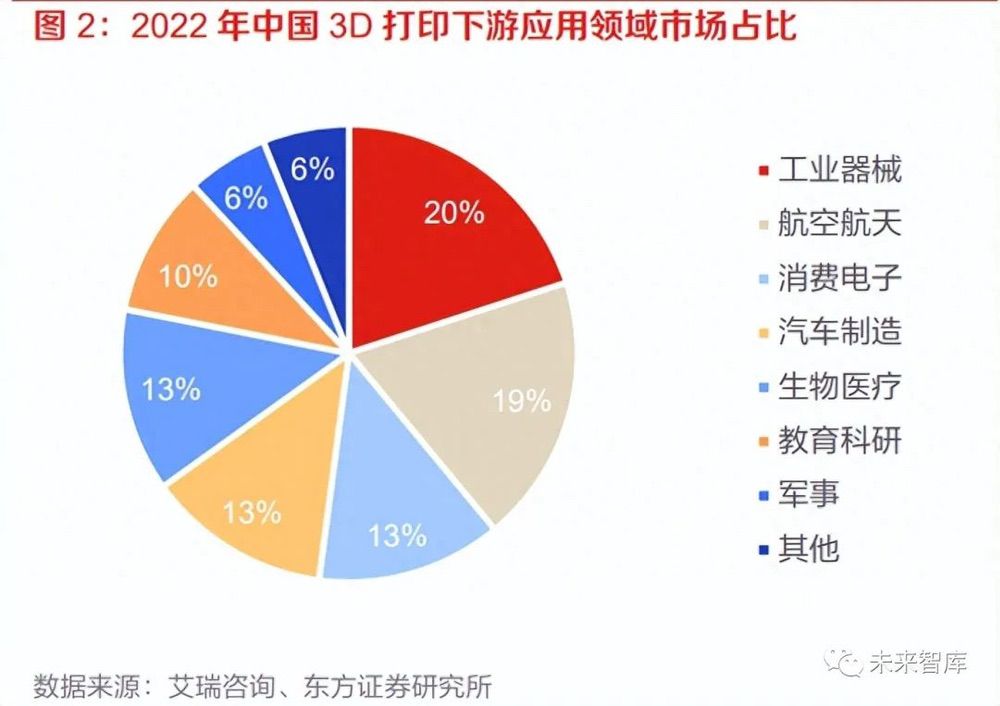

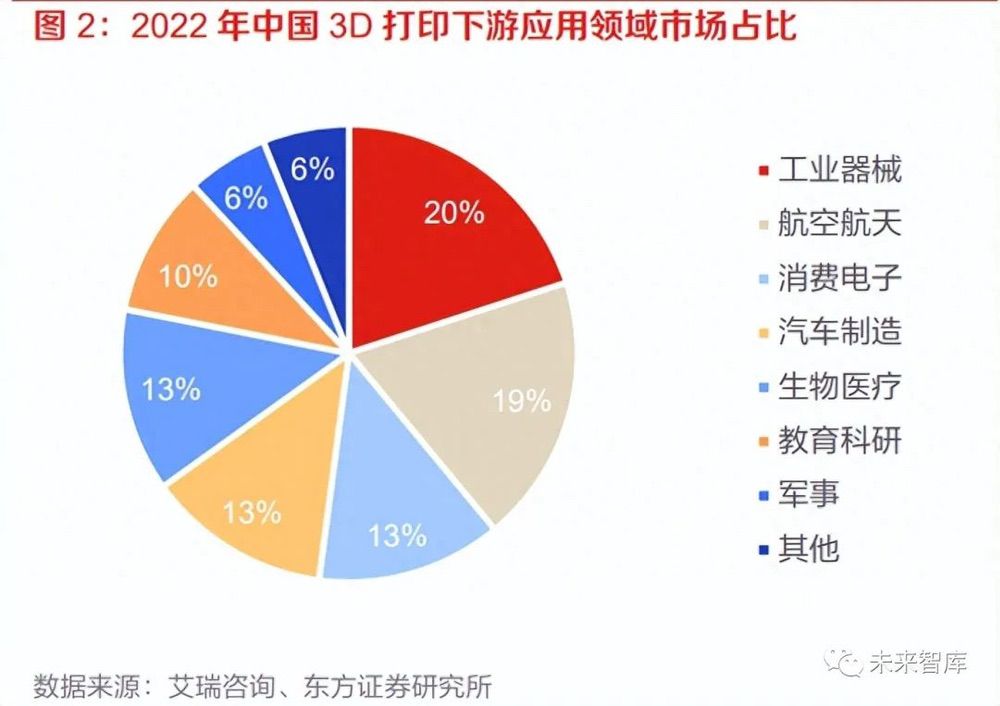

3D 打印廣泛應用于各個領域,消費電子滲透加速。激光 3D 打印技術也叫增材制造技術,是一 種集光學、材料、機械和自動化控制于一體的先進制造技術。現階段,3D 打印主要應用于工業器 械、航空航天、汽車制造等領域,以制造業和醫療領域應用最為廣泛;2022 年中國消費電子產值 占比為 13%,排名第三。23 年 7 月 12 日發布的榮耀 MagicV2 是全球首款采用鈦合金鉸鏈的折疊 旗艦機,鉸鏈的軸蓋部分首次采用鈦合金 3D 打印工藝,激光 3D 打印技術進一步滲透至消費電子 領域,有望帶來廣闊的成長空間。

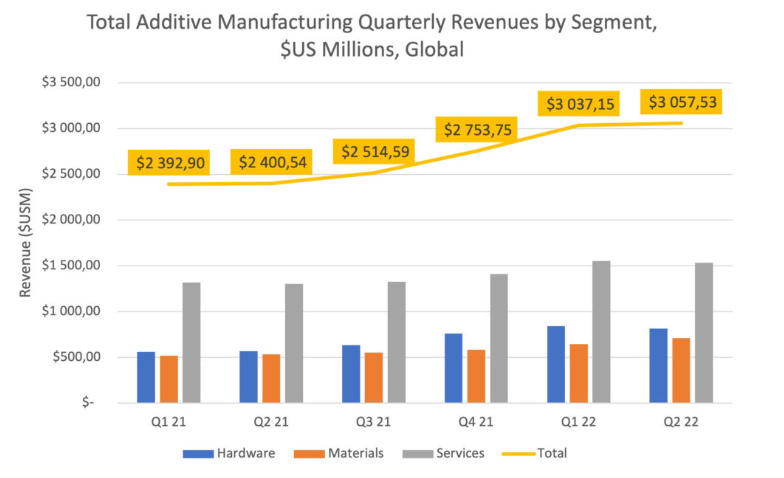

3D 打印市場規模高速增長。根據 Wohlers Associates 統計數據,2022 年全球 3D 打印制造產品 和服務的收入達到 180 億美元左右,同比增長了 18%,3D 打印行業已經連續 25 年保持兩位數的 增長趨勢。據媒體報道,蘋果正在積極采用 3D 打印技術,預計 2023 新款 Apple Watch Ultra 的 部分鈦金屬機構件或將采用 3D 打印技術。3D 打印的運用能夠改善公司的生產時間并降低生產成 本,提升公司的 ESG 指標。

起步晚追趕快,政策鼓勵中國 3D 打印產業崛起。中國 3D 打印技術行業起步較晚,但在市場需

求和政策支持下實現快速追趕。初期存在產業鏈不完整、原材料不成熟、技術標準混亂等問題。 政府持續鼓勵增材制造及相關材料發展助力轉型“中國智造”。

"十一五"時期重點發展高性能結 構材料、納米材料、環保節能材料等產業群,并建立完善新材料創新體系;"十二五"時期重點發

展新型功能材料、先進結構材料、高性能纖維及復合材料、共性基礎材料;"十三五"時期首次提

及增材制造,到"十四五"時期提出聚焦新材料、綠色環保等戰略性新興產業。政策指導不斷細

化,形成了協同創新的技術和產業發展體系,推動了增材制造產業化,取得了重大進展和成果。

起步晚追趕快,政策鼓勵中國 3D 打印產業崛起。中國 3D 打印技術行業起步較晚,但在市場需

求和政策支持下實現快速追趕。初期存在產業鏈不完整、原材料不成熟、技術標準混亂等問題。 政府持續鼓勵增材制造及相關材料發展助力轉型“中國智造”。

"十一五"時期重點發展高性能結 構材料、納米材料、環保節能材料等產業群,并建立完善新材料創新體系;"十二五"時期重點發

展新型功能材料、先進結構材料、高性能纖維及復合材料、共性基礎材料;"十三五"時期首次提

及增材制造,到"十四五"時期提出聚焦新材料、綠色環保等戰略性新興產業。政策指導不斷細

化,形成了協同創新的技術和產業發展體系,推動了增材制造產業化,取得了重大進展和成果。

1.2 3D 打印在消費電子領域優勢顯著

下游產品制造成本有效降低,效率提高。3D 打印無需模具和機械加工,可以直接將設計稿轉化為 實體,高效制造出可供測試與評估的產品模型,簡化生產過程,降低傳統制造過程中所耗費的時 間成本和生產裝配成本,推進后續開發與創新。同時,增材制造被視為無人值守的制造過程,需 要的人力成本也較少,并且一次成型,減少廢材,提高材料利用率,也有助于減少用料成本。我 們預計應用 3D 打印技術之后,消費電子行業制造成本將會得到顯著降低。

3D 打印鈦合金材料在折疊手機中嶄露頭角,實現輕量化設計。目前電子產品金屬結構件一般 以不銹鋼和鋁合金為主,前者重量不占優,后者硬度一般。鈦合金雖然同時具備硬度和重量優勢, 但加工難度大,良率低。而 3D 打印工藝能有效地解決鈦合金材料成型的問題與技術量產痛點, 提升手機產品的整體體驗感。據數碼博主測量,此前最輕薄的折疊屏手機華為 MateX3(素皮版)的厚度、重量為 11.91mm、244.19g;而應用 3D 打印技術的榮耀 MagicV2(雅黑素皮版)的厚 度、重量則為 10.54mm、235.60g,在產品輕量化上實現了巨大的突破。在 3D 打印的加持下, 折疊屏手機高端市場將會進一步發展。 消費者需求得到個性化滿足。3D 打印技術為消費電子產品的外觀設計帶來了更大的創新性與自由 度,打破了傳統制造的限制。隨著消費電子產品的個性化需求日益增加,更多消費者希望可以根 據自身的喜好與需求對產品進行定制。通過 3D 打印,消費者可以選擇不同的外觀、材質、功能 來定制電子產品,提供更好的用戶體驗。

鈦合金軸蓋是目前折疊屏結構件中最昂貴的模塊,下游迭代創新催化上游 3D 打印發展。隨著 3D 打印鈦合金技術的應用,折疊屏重量、厚度等硬件層面的核心問題被逐步解決,折疊屏手機市場 空間廣闊。據媒體報道,目前鈦合金軸蓋的材料成本 30 元左右,3D 打印加工成本在 200-300 元 之間,是目前折疊屏結構件中最昂貴的模塊。若 3D 打印滲透率達到 100%,根據 CINNO Research,2022年中國折疊屏手機銷量為283萬部,如果按單機鈦合金軸蓋價值量300元計算, 則對應 3D 打印市場規模約為 8.5 億元。伴隨折疊屏手機市場擴大,3D 打印需求快速增長,市場 進一步受益。

2 國內 3D 打印市場高增,激光器行業迎來機遇

2.1 歐美企業主導全球 3D 打印市場

全球增材制造產業現狀:歐美領先,亞洲地區迎頭趕上。目前全球增材制造產業已初具規模,歐 美等發達國家處于領先地位,而中日俄等亞洲各國正迎頭趕上。根據鉑力特招股書,美國已將增 材制造上升為國家戰略,并引領技術創新和產業化;歐盟及其成員國則專注于金屬增材制造技 術,處于世界前沿;俄羅斯憑借在激光領域的技術優勢積極開展激光增材制造技術的研究和應 用;日本全力振興增材制造產業,借助這項技術重塑其制造業的國際競爭力;中國將 3D 打印列 為“中國制造 2025”發展重點,不斷突破增材制造領域關鍵技術,相關產業規模迅速擴大,逐漸 步入國際前列。

歐美為 3D 打印產業領頭羊,國內廠商正奮力追趕。3D 打印產業起源于美國和德國, 3D 打印技 術主要在航空航天、醫療等對成本敏感度較低的領域得到廣泛應用,海外技術一直處于領先地位。 目前,美國和德國成為3D打印產業的領頭羊。而在中國,雖然擁有鉑力特、華曙高科、鑫精合、 易加三維、漢邦科技等規模較大的設備制造商,但從整體規模、發展歷史以及產業領域覆蓋等維 度來看,與外資企業仍存在一定差距。然而,中國的 3D 打印產業也在不斷發展壯大,為趕超國 際領先水平持續努力。

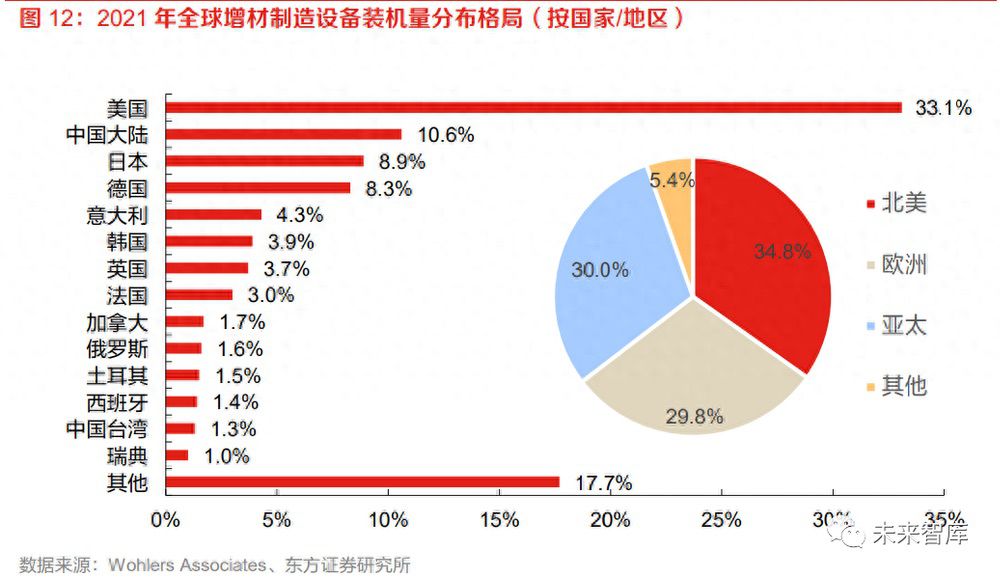

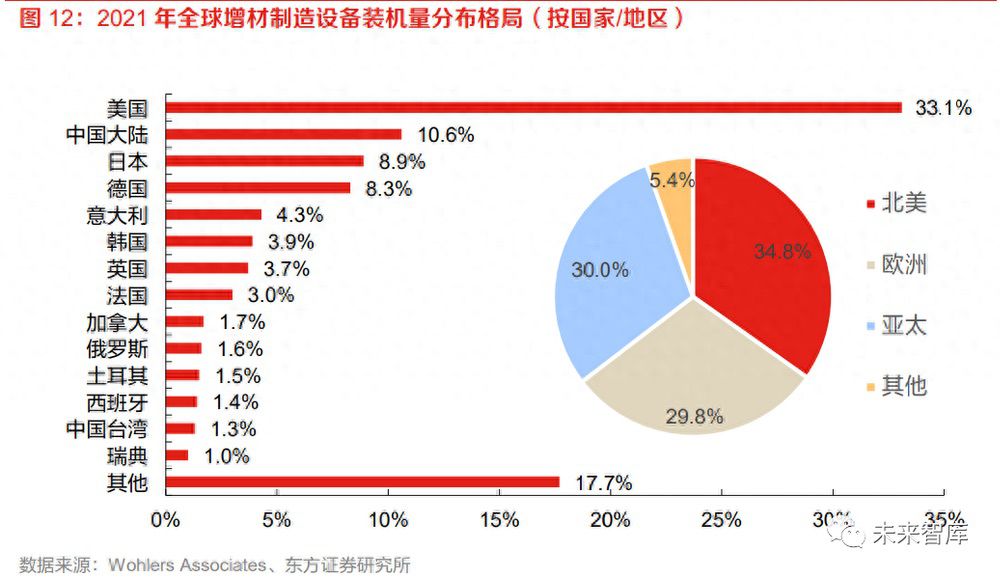

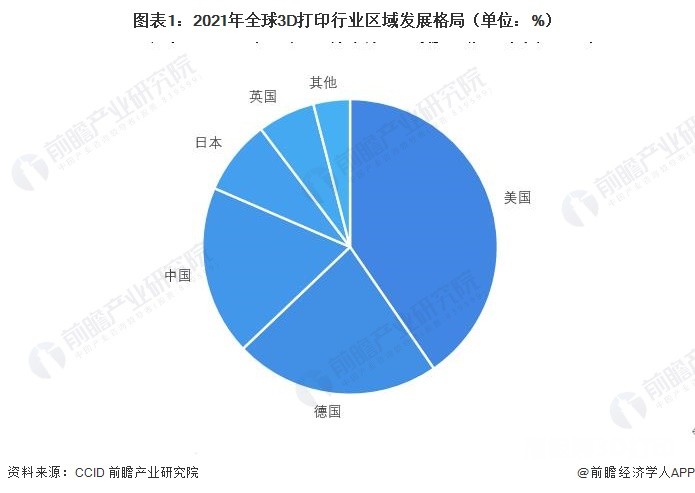

美國主導 3D 打印設備市場,中國嶄露頭角。來自 Wohlers Associates 的數據顯示,截至 2021 年,當前全球 3D 打印市場主要集中在北美、歐洲和亞太地區,三個地區的 3D 設備裝機量合計占 全球的 95%。其中,美國是全球增材制造市場的主導者,2021 年其設備安裝量占比達 33%,而 歐洲和亞太地區的增材制造設備安裝量均約占比 30%。 在累計裝機量方面,美國、中國、日本和 德國四個國家名列前茅。

國內增材制造設備需求崛起,供給受外資壟斷。觀察全球增材制造設備市場,就需求而言,2021 年我國的增材制造設備裝機量占比為 11%,位列全球第二,僅次于美國。然而,從供給角度看, 全球 3D 打印系統市場相對分散,前五大企業的市場份額(CR5)僅為 41%,且這些龍頭企業均 由外資掌控。總體而言,我國增材制造設備市場發展勢頭良好,但外資廠商仍占主導地位,實力 較為雄厚,壟斷了主要市場份額。

全球 3D 打印 TOP25 企業:中美龍頭占比達 40%。數據提供商 Xignite 于 2021 年公布的全球 3D 打印 Top25 企業排名顯示,泰國 Cal-Comp Electronics、日本 Mitsubishi Paper Mills 和美國 3DSystems 分列前三,而中國大陸及港澳臺地區有 5 家企業進入榜單,分別是西安鉑力特、永盛新 材料、實威國際、武漢金運激光與力新國際。全球 3D 打印龍頭企業主要集中在中國和美國,二 者進入 Top25 企業數量占比達 40%,顯示中國和美國 3D 打印行業處于全球領先地位。其他區域 的 3D 打印企業較少,主要分布在歐洲和亞洲其他國家。

3D 打印行業壟斷寡頭尚未出現,國產設備制造商或實現彎道超車。全球 3D 打印設備市場按打印 材料可分為非金屬和金屬打印設備。非金屬打印設備涵蓋工業級和消費級/桌面級,而金屬打印設 備則主要用于工業級應用,主要供應商有美國 3D Systems、德國 EOS、中國鉑力特及華曙高科 等。2022 年 5 月,鉑力特發布 12 激光 SLM 設備 BLT-S1000,可實現超大尺寸零件一體成形, 解決了大尺寸零件無法一體成形或加工后內部性能達不到應用標準等生產痛點;2022 年 10 月, 華曙高科發布多款面向產業化用戶的大型多激光金屬高效增材制造系統,使其在售型號達 12 種, 截至 2022 年底,其金屬 3D 打印設備全球銷量超 400 臺,在國際上成為 SLM 技術開發的知名企 業。

2.2 國內 3D 打印迅速發展,激光器廠商勢頭強勁

京津冀、長三角、珠三角等地引領 3D 打印產業發展。我國的 3D 打印產業主要分布在京津冀地 區、長三角地區、珠三角地區和中西部地區。2012 年到 2022 年 7 月 3 日這十年期間,我國 3D 打印相關企業注冊量達 7.9 萬家。3D 打印相關企業注冊量前五的省市為廣東省、江蘇省、山東省、 浙江省、陜西省。其中廣東省的注冊量位列第一,為 1.9 萬家,占比 24%;江蘇省、山東省的注 冊量均為 0.6 萬家,占比 7%;浙江省、陜西省的注冊量均為 0.5 萬家,占比 6%。

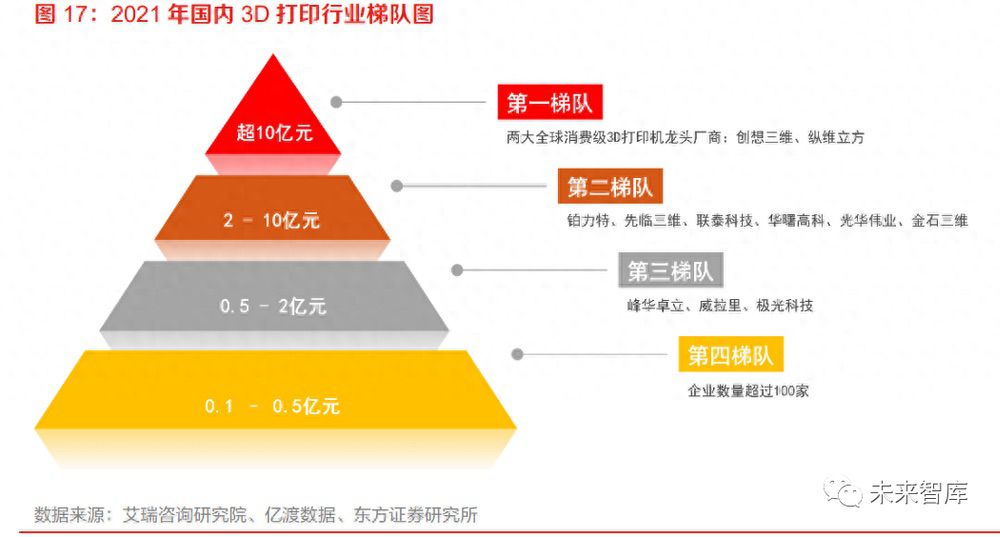

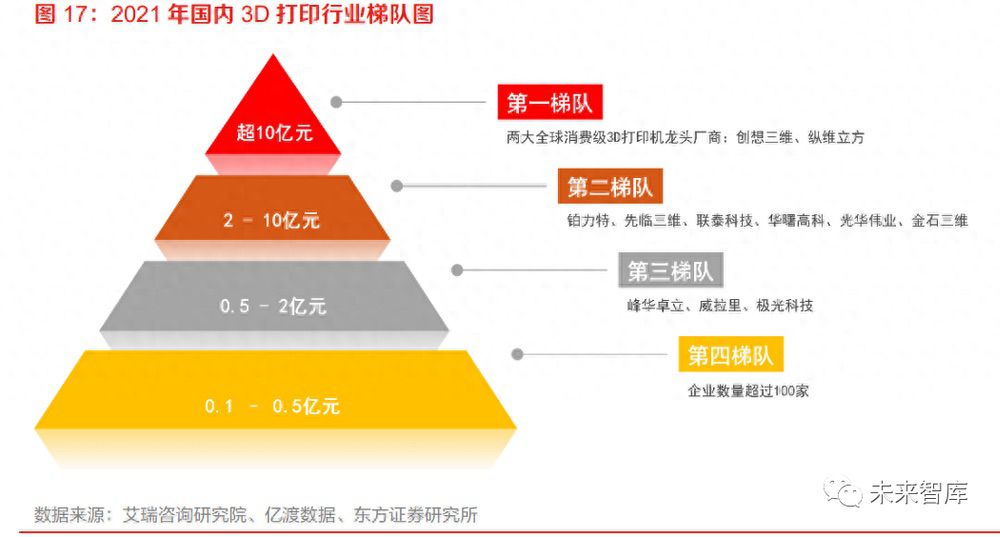

增材制造市場正處上升期,新玩家陸續進入,企業間營收差距較小。根據艾瑞咨詢及億渡數據的 最新統計,截至 2021 年,國內已有 22 家以增材制造為主營業務的上市公司,同年實現業務收入 過億元的 3D 打印相關企業達到 50 家,這些企業全年總營收約為 110 億元人民幣;2021 年,營 收過億元的國內相關企業數量為 32 家,與 2020 年相比,同比增長達 56%。然而需要注意的是, 盡管行業內頭部企業與第二、第三梯隊企業在營收方面的差距不大,但隨著近年來行業政策和標 準的不斷出臺,這也刺激了新的玩家陸續進入市場。當前,競爭格局變得不明朗,未來存在較大 的不確定性。

3D 打印設備國內市場格局:部分國產品牌反超海外大廠,出口數量不斷增長。目前,中國市場的主流 3D

打印設備品牌涵蓋聯泰、EOS、華曙高科、鉑力特、3D Systems、GE、Stratasys、 惠普等。自 2017 年至 2021 年,我國

3D 設備出口數量由 65.6 萬臺增長至 287.3 萬臺,增長趨勢 向好。在大尺寸成型等領域,國內企業甚至實現了反超,這表明中國 3D

打印產業正迅速崛起, 逐步成為全球 3D 打印市場中的重要力量。

3D 打印設備國內市場格局:部分國產品牌反超海外大廠,出口數量不斷增長。目前,中國市場的主流 3D

打印設備品牌涵蓋聯泰、EOS、華曙高科、鉑力特、3D Systems、GE、Stratasys、 惠普等。自 2017 年至 2021 年,我國

3D 設備出口數量由 65.6 萬臺增長至 287.3 萬臺,增長趨勢 向好。在大尺寸成型等領域,國內企業甚至實現了反超,這表明中國 3D

打印產業正迅速崛起, 逐步成為全球 3D 打印市場中的重要力量。

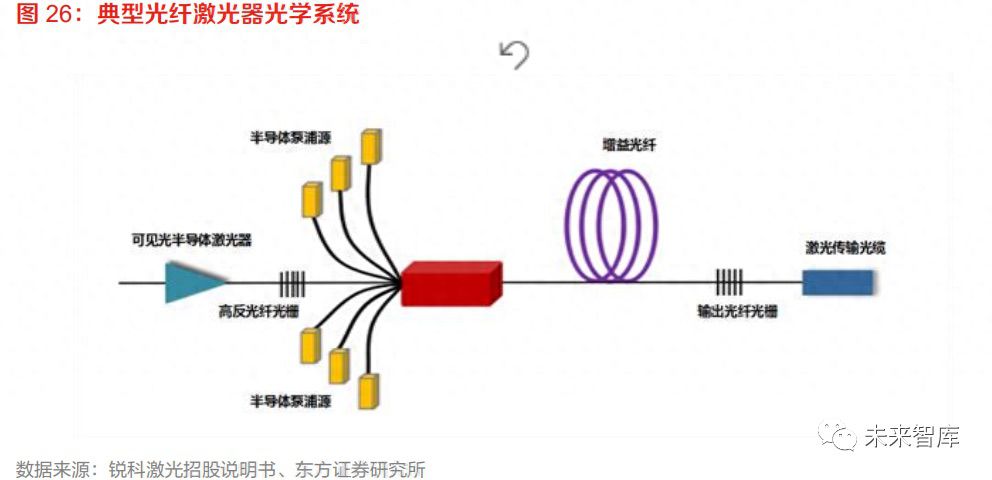

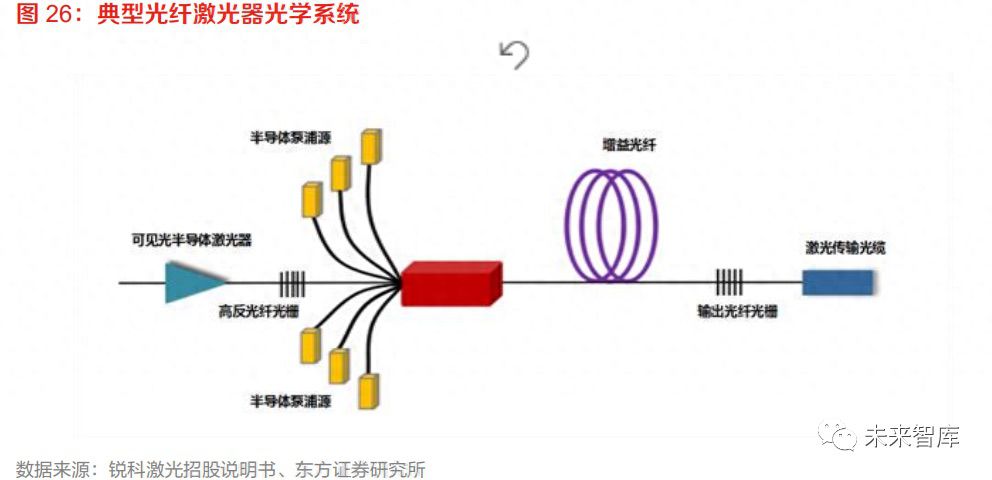

中國激光器市場呈多元競爭態勢,國產替代勢頭強勁。金屬 3D 打印設備的核心零部件為光學設 備,包括光纖激光器和激光掃描振鏡,約占整體設備成本的 20-40%。中國激光器制造企業近年 來在技術研發和產能建設等方面取得顯著進步。銳科激光、大族激光、杰普特、光韻達等企業不 斷創新推出高功率、高效率、高穩定性的激光器產品,滿足行業對高質量激光源的需求。截至 2021 年,銳科激光和創鑫激光市場份額分別占據 27%和 18%,進一步縮小與海外龍頭 IPG 的差 距。此外,鉑力特已嘗試采用國產激光器研發制造新設備,正處于產品性能驗證和調試階段。總 體來看,激光器具有較大的國產替代空間,國內廠商具備實力并已著手進行國產替代進程。

3 投資分析

3.1 鉑力特:金屬增材制造龍頭

專注金屬增材制造,構建完整金屬 3D 打印產業生態鏈。鉑力特深耕于工業級金屬增材制造(3D 打印)行業,是一家國家級的高新技術企業,多年來致力于為客戶提供金屬增材制造全套解決方 案。公司的主營業務涵蓋金屬 3D 打印設備的研發及生產、金屬 3D 打印定制化產品服務、金屬 3D 打印原材料的研發及生產、金屬 3D 打印結構優化設計開發及工藝技術服務(含金屬 3D 打印 定制化工程軟件的開發等)。經過數年的積累,公司已經成功構建了較為完整的金屬 3D 打印產 業生態鏈,建立了獨立的研發機構與研發團隊,整體技術實力在國內外金屬增材制造領域處于領 先地位。

3D打印全方位發力,樹立增材制造行業標桿。在裝備研制方面,公司對硬件結構、控制系統進行 優化調整,并前瞻性組織軟件研發團隊;在增材制造專用粉末原材料方面,截至2022年,公司已 完成 10 條增材制造專用高品質金屬粉末生產線建設,成功開發多種高品質鈦合金球形粉末及高溫 合金粉末材料;在增材制造工藝技術方面,不斷研發新型高溫合金、鈦合金等打印工藝、以及大 尺寸復雜結構精密成形、損傷件的快速高性能修復、超大尺寸構件的高效成形,深耕細作,進一 步提升工藝實力。

3.2 華曙高科:推動全球 SLM、SLS 設備產業化

銷售規模位居全球前列,我國增材制造龍頭企業之一。華曙高科自成立以來,專注于工業級增材 制造設備的研發、生產與銷售環節,為全球客戶提供金屬(SLM)增材制造設備和高分子(SLS) 增材制造設備,并同時提供 3D 打印材料、工藝及服務。是國內唯一一家加載全部自主開發增材 制造工業軟件、控制系統,并實現 SLM 設備和 SLS 設備產業化量產銷售的企業。

深耕 3D 打印領域,擁有行業領先技術。華曙高科的核心產品為具有自主知識產權和應用核心技 術的金屬 3D 打印設備和高分子 3D 打印設備,同時向客戶提供自主研制的 3D 打印高分子粉末材 料。公司的金屬 3D 打印設備采用選區激光熔融(SLM)工藝技術,該成形技術可顯著縮短產品 研發制造周期,可選擇金屬材料范圍廣泛,材料利用率高,設計自由度高。公司自主研發的高分 子 3D 打印設備采用選區激光燒結(SLS)工藝技術,擁有 25 年以上的高分子激光粉末床燒結技 術經驗,能夠提供高質量、成本低且開源的高分子激光燒結解決方案。

3.3 銳科激光:高端光纖激光器研發、生產和服務供應商

致力于科技創新與研發體系建設,各項技術成果豐碩。銳科激光的業務涵蓋光纖激光器及其關鍵 器件與材料的研發、生產和銷售,是國家火炬計劃重點高新技術企業。公司致力于為激光制造裝 備集成商提供各類光纖激光器產品和應用解決方案,并為客戶提供技術研發服務和定制化產品。 通過堅持不懈的技術創新與研發體系建設,公司目前研發的產品廣泛應用于醫療、航空航天、傳 統制造業、汽車、牙科等領域的新型 3D 打印,不斷向高端激光器品牌邁進。

把穩產品質量,針對 3D 打印領域進行產品升級。銳科激光精準把握行業動向,緊跟市場需求, 保持強勁的研發力度,不斷研制成功并推出功能更新、質量更優和效率更高的新產品。公司研制 生產的高功率連續光纖激光器系列具有電光轉換效率高、光束質量好、能量密度高、調制頻率寬、 可靠性強、壽命長、運行免維護等優點,可應用于 3D 打印等領域,滿足三維加工的需求;公司 研制生產的直接半導體激光器具有比光纖激光器更高的電光轉換效率,輸出功率穩定性強、可靠 性高,也可應用于 3D 打印領域。

3.4 大族激光:全球領先的智能制造裝備整體解決方案服務商

國內激光裝備領軍企業,技術實力強悍。大族激光是中國激光裝備行業的領軍企業,同時也是全 球著名的激光加工設備制造商。主要專注于激光加工設備的研發、制造和銷售。憑借堅持不懈的 自主研發,公司成功將“實驗室裝置”轉化為連續穩定工作的激光技術裝備,成為世界上為數不 多擁有“紫外激光專利”的企業之一。在充分利用強大的資本和相關技術平臺的支持下,公司實 現了從小功率到大型高功率激光技術裝備的跨越式發展,并為國內外客戶提供全套激光加工解決 方案及相關配套設施。

抓住機會迅速發展,進軍 3D 打印市場。2022 年,受到國際局勢劇烈動蕩、“供給沖擊、需求收 縮、預期轉弱”三重壓力等影響,通用工業激光加工設備市場需求低迷,而大族激光抓住市場收 縮期的空檔,不斷優化供應鏈、提高產品生產標準,提升生產效率,降低生產成本,從而提升業 務盈利能力。公司的飛秒雙光子激光納米 3D 打印設備,主要應用于金屬及非金屬材料的加工環 節,也已實現銷售,標志著公司在 3D 打印領域發展的里程碑。

3.5 英諾激光:深耕于微加工領域的激光器生產商

多秒級加工激光器核心技術,具有國際競爭力。英諾激光的主營業務為微加工激光器和定制激光 模組的研發、生產和銷售。公司的激光器產品覆蓋從紅外到深紫外的不同波段,從納秒到飛秒的 多種脈寬。同時,公司擁有多項在精密光學設計、視覺圖像處理、運動控制、光-材料作用機理等 方面自主研發的核心技術,也是全球少數同時具有納秒、亞納秒、皮秒、飛秒級微加工激光器核 心技術和生產能力的工業激光器生產廠商之一,獲得了多項國內外專利。

銷售區域廣泛,3D打印供應鏈地位卓越。在高水平的國際化研發團隊、健全的研發體系和自主研 發的核心技術的加持下,英諾激光能夠準確把握行業技術前沿,貼近市場應用,保持技術先進性, 提升技術產業化效率。公司產品的銷售區域覆蓋中國、美國等 20 多個國家或地區,以本公司激光 器產品為核心部件的激光智能裝備進入了國內外多家知名企業的供應鏈,下游領域主要為 3D 打 印、消費電子等行業,并已實現持續收入,在 3D 打印供應鏈中擁有不俗的地位。

3.6 杰普特:激光加工智能裝備小巨人

緊貼客戶需求,核心產品應用廣泛。杰普特主營業務涵蓋激光器的研發、生產和銷售,以及研發 主要用于集成電路和半導體光電相關器件精密檢測及微加工的智能裝備。公司的激光器產品包括 脈沖光纖激光器、連續光纖激光器和固體激光器等。其中,公司自主研發的 MOPA 脈沖光纖激光 器在國內率先實現了批量生產和銷售,填補了國內該領域的技術空白。近年來,公司相繼開發了 智能光譜檢測機、激光調阻機等多款激光/光學智能裝備,被廣泛應用于激光精密加工、光譜檢測、 消費電子產品制造、貼片元器件制造等領域。

核心技術優勢凸顯,可應用于 3D 打印。杰普特的 MOPA 脈沖光纖激光器產品具備多項突出特點, 包括脈寬可調、頻率范圍廣、響應速度快、首脈沖可用、全溫度范圍內輸出功率波動小、體積小、 噪聲低等。同時還具備獨立可控的脈沖頻率和脈沖寬度,通過調整兩個激光參數的組合,能夠穩 定輸出高峰值功率。公司自主研發的固體激光器可用于光敏樹脂固化的 3D 打印應用,MOPA 脈 沖激光器可用于金屬粉末 3D 打印。

3.7 光韻達:精密激光+智能控制突破傳統

專注激光應用技術,充分發揮各類激光特點,應用于眾多行業。光韻達是一家深耕于電子信息產 業的精密激光創新應用商,以精密激光應用技術研究為基礎,通過技術創新用精密激光加工手段 取代傳統制造工藝,并致力于突破傳統制造工藝的局限,實現電子產品的高集成度、小型化和個 性化。通過多年的沉淀與積累,公司目前對各類激光應用技術有比較深入的研究,將光學、計算 機、電子、機械等技術相結合,充分發揮各類激光的特點,其精密激光制造與服務目前主要應用 于電子、機械、醫療、航天等行業。

航空 3D 打印重要供應商,處于行業競爭優勢地位。在航空制造與軍工產業,光韻達的全資子公 司通宇航空有著十年航空裝備制造與管理經驗,核心技術研發日趨完善,主營業務涵蓋航空零部 件、機加工業務及 3D 打印航空零部件,主要客戶為成都飛機工業(集團)有限責任公司,提供的產 品包括多型號機加工及 3D 打印航空零部件。通宇航空毗鄰核心客戶,是其航空零部件和 3D 打印 供應商,在與成飛集團多年的合作中,公司逐漸成為成飛供應鏈中不可或缺的一環,是其重要供 應商之一。除此之外,公司的激光和 3D 打印業務也可以應用于眾多行業。

3.8 炬光科技:專注光子技術基礎科學研發

公司業務多面開花,產品應用領域廣泛。炬光科技主要從事研發、生產和銷售激光行業上游的高 功率半導體激光元器件、激光光學元器件,目前也正在拓展激光行業中游的光子應用模塊和系統 研發、生產和銷售。公司不僅服務于固體激光器、光纖激光器生產企業和科研院所,還服務于醫 療美容設備、工業制造設備、光刻機核心部件生產商,同時也為激光雷達整機企業,半導體和平 板顯示設備制造商等提供核心元器件及應用解決方案。其核心產品逐步被應用于先進制造、醫療 健康、科學研究、汽車應用、信息技術五大領域。

布局 3D 打印領域,提升核心競爭力。炬光科技以早先制訂的經營方針和經營目標為指引,堅持 “產生光子”+“調控光子”+“光子技術應用解決方案”的產品業務戰略布局,一方面不斷提升 上游核心元器件和原材料研發與精益制造的能力,另一方面積極探索并拓展中游光子應用解決方 案。公司開發的超高速像素控制 3D 打印線光斑系統(Pixeline),能夠使打印速度提高至當前點光 源打印速度的上百倍,克服了 3D 打印原有設備制造效率低、成本偏高等問題,有望成為具有突 破性創新的一代 3D 打印技術。

1.1 3D 打印潛力凸顯,應用領域逐步拓展

3D 打印廣泛應用于各個領域,消費電子滲透加速。激光 3D 打印技術也叫增材制造技術,是一 種集光學、材料、機械和自動化控制于一體的先進制造技術。現階段,3D 打印主要應用于工業器 械、航空航天、汽車制造等領域,以制造業和醫療領域應用最為廣泛;2022 年中國消費電子產值 占比為 13%,排名第三。23 年 7 月 12 日發布的榮耀 MagicV2 是全球首款采用鈦合金鉸鏈的折疊 旗艦機,鉸鏈的軸蓋部分首次采用鈦合金 3D 打印工藝,激光 3D 打印技術進一步滲透至消費電子 領域,有望帶來廣闊的成長空間。

3D 打印市場規模高速增長。根據 Wohlers Associates 統計數據,2022 年全球 3D 打印制造產品 和服務的收入達到 180 億美元左右,同比增長了 18%,3D 打印行業已經連續 25 年保持兩位數的 增長趨勢。據媒體報道,蘋果正在積極采用 3D 打印技術,預計 2023 新款 Apple Watch Ultra 的 部分鈦金屬機構件或將采用 3D 打印技術。3D 打印的運用能夠改善公司的生產時間并降低生產成 本,提升公司的 ESG 指標。

1.2 3D 打印在消費電子領域優勢顯著

下游產品制造成本有效降低,效率提高。3D 打印無需模具和機械加工,可以直接將設計稿轉化為 實體,高效制造出可供測試與評估的產品模型,簡化生產過程,降低傳統制造過程中所耗費的時 間成本和生產裝配成本,推進后續開發與創新。同時,增材制造被視為無人值守的制造過程,需 要的人力成本也較少,并且一次成型,減少廢材,提高材料利用率,也有助于減少用料成本。我 們預計應用 3D 打印技術之后,消費電子行業制造成本將會得到顯著降低。

3D 打印鈦合金材料在折疊手機中嶄露頭角,實現輕量化設計。目前電子產品金屬結構件一般 以不銹鋼和鋁合金為主,前者重量不占優,后者硬度一般。鈦合金雖然同時具備硬度和重量優勢, 但加工難度大,良率低。而 3D 打印工藝能有效地解決鈦合金材料成型的問題與技術量產痛點, 提升手機產品的整體體驗感。據數碼博主測量,此前最輕薄的折疊屏手機華為 MateX3(素皮版)的厚度、重量為 11.91mm、244.19g;而應用 3D 打印技術的榮耀 MagicV2(雅黑素皮版)的厚 度、重量則為 10.54mm、235.60g,在產品輕量化上實現了巨大的突破。在 3D 打印的加持下, 折疊屏手機高端市場將會進一步發展。 消費者需求得到個性化滿足。3D 打印技術為消費電子產品的外觀設計帶來了更大的創新性與自由 度,打破了傳統制造的限制。隨著消費電子產品的個性化需求日益增加,更多消費者希望可以根 據自身的喜好與需求對產品進行定制。通過 3D 打印,消費者可以選擇不同的外觀、材質、功能 來定制電子產品,提供更好的用戶體驗。

鈦合金軸蓋是目前折疊屏結構件中最昂貴的模塊,下游迭代創新催化上游 3D 打印發展。隨著 3D 打印鈦合金技術的應用,折疊屏重量、厚度等硬件層面的核心問題被逐步解決,折疊屏手機市場 空間廣闊。據媒體報道,目前鈦合金軸蓋的材料成本 30 元左右,3D 打印加工成本在 200-300 元 之間,是目前折疊屏結構件中最昂貴的模塊。若 3D 打印滲透率達到 100%,根據 CINNO Research,2022年中國折疊屏手機銷量為283萬部,如果按單機鈦合金軸蓋價值量300元計算, 則對應 3D 打印市場規模約為 8.5 億元。伴隨折疊屏手機市場擴大,3D 打印需求快速增長,市場 進一步受益。

2 國內 3D 打印市場高增,激光器行業迎來機遇

2.1 歐美企業主導全球 3D 打印市場

全球增材制造產業現狀:歐美領先,亞洲地區迎頭趕上。目前全球增材制造產業已初具規模,歐 美等發達國家處于領先地位,而中日俄等亞洲各國正迎頭趕上。根據鉑力特招股書,美國已將增 材制造上升為國家戰略,并引領技術創新和產業化;歐盟及其成員國則專注于金屬增材制造技 術,處于世界前沿;俄羅斯憑借在激光領域的技術優勢積極開展激光增材制造技術的研究和應 用;日本全力振興增材制造產業,借助這項技術重塑其制造業的國際競爭力;中國將 3D 打印列 為“中國制造 2025”發展重點,不斷突破增材制造領域關鍵技術,相關產業規模迅速擴大,逐漸 步入國際前列。

歐美為 3D 打印產業領頭羊,國內廠商正奮力追趕。3D 打印產業起源于美國和德國, 3D 打印技 術主要在航空航天、醫療等對成本敏感度較低的領域得到廣泛應用,海外技術一直處于領先地位。 目前,美國和德國成為3D打印產業的領頭羊。而在中國,雖然擁有鉑力特、華曙高科、鑫精合、 易加三維、漢邦科技等規模較大的設備制造商,但從整體規模、發展歷史以及產業領域覆蓋等維 度來看,與外資企業仍存在一定差距。然而,中國的 3D 打印產業也在不斷發展壯大,為趕超國 際領先水平持續努力。

美國主導 3D 打印設備市場,中國嶄露頭角。來自 Wohlers Associates 的數據顯示,截至 2021 年,當前全球 3D 打印市場主要集中在北美、歐洲和亞太地區,三個地區的 3D 設備裝機量合計占 全球的 95%。其中,美國是全球增材制造市場的主導者,2021 年其設備安裝量占比達 33%,而 歐洲和亞太地區的增材制造設備安裝量均約占比 30%。 在累計裝機量方面,美國、中國、日本和 德國四個國家名列前茅。

國內增材制造設備需求崛起,供給受外資壟斷。觀察全球增材制造設備市場,就需求而言,2021 年我國的增材制造設備裝機量占比為 11%,位列全球第二,僅次于美國。然而,從供給角度看, 全球 3D 打印系統市場相對分散,前五大企業的市場份額(CR5)僅為 41%,且這些龍頭企業均 由外資掌控。總體而言,我國增材制造設備市場發展勢頭良好,但外資廠商仍占主導地位,實力 較為雄厚,壟斷了主要市場份額。

全球 3D 打印 TOP25 企業:中美龍頭占比達 40%。數據提供商 Xignite 于 2021 年公布的全球 3D 打印 Top25 企業排名顯示,泰國 Cal-Comp Electronics、日本 Mitsubishi Paper Mills 和美國 3DSystems 分列前三,而中國大陸及港澳臺地區有 5 家企業進入榜單,分別是西安鉑力特、永盛新 材料、實威國際、武漢金運激光與力新國際。全球 3D 打印龍頭企業主要集中在中國和美國,二 者進入 Top25 企業數量占比達 40%,顯示中國和美國 3D 打印行業處于全球領先地位。其他區域 的 3D 打印企業較少,主要分布在歐洲和亞洲其他國家。

3D 打印行業壟斷寡頭尚未出現,國產設備制造商或實現彎道超車。全球 3D 打印設備市場按打印 材料可分為非金屬和金屬打印設備。非金屬打印設備涵蓋工業級和消費級/桌面級,而金屬打印設 備則主要用于工業級應用,主要供應商有美國 3D Systems、德國 EOS、中國鉑力特及華曙高科 等。2022 年 5 月,鉑力特發布 12 激光 SLM 設備 BLT-S1000,可實現超大尺寸零件一體成形, 解決了大尺寸零件無法一體成形或加工后內部性能達不到應用標準等生產痛點;2022 年 10 月, 華曙高科發布多款面向產業化用戶的大型多激光金屬高效增材制造系統,使其在售型號達 12 種, 截至 2022 年底,其金屬 3D 打印設備全球銷量超 400 臺,在國際上成為 SLM 技術開發的知名企 業。

2.2 國內 3D 打印迅速發展,激光器廠商勢頭強勁

京津冀、長三角、珠三角等地引領 3D 打印產業發展。我國的 3D 打印產業主要分布在京津冀地 區、長三角地區、珠三角地區和中西部地區。2012 年到 2022 年 7 月 3 日這十年期間,我國 3D 打印相關企業注冊量達 7.9 萬家。3D 打印相關企業注冊量前五的省市為廣東省、江蘇省、山東省、 浙江省、陜西省。其中廣東省的注冊量位列第一,為 1.9 萬家,占比 24%;江蘇省、山東省的注 冊量均為 0.6 萬家,占比 7%;浙江省、陜西省的注冊量均為 0.5 萬家,占比 6%。

增材制造市場正處上升期,新玩家陸續進入,企業間營收差距較小。根據艾瑞咨詢及億渡數據的 最新統計,截至 2021 年,國內已有 22 家以增材制造為主營業務的上市公司,同年實現業務收入 過億元的 3D 打印相關企業達到 50 家,這些企業全年總營收約為 110 億元人民幣;2021 年,營 收過億元的國內相關企業數量為 32 家,與 2020 年相比,同比增長達 56%。然而需要注意的是, 盡管行業內頭部企業與第二、第三梯隊企業在營收方面的差距不大,但隨著近年來行業政策和標 準的不斷出臺,這也刺激了新的玩家陸續進入市場。當前,競爭格局變得不明朗,未來存在較大 的不確定性。

中國激光器市場呈多元競爭態勢,國產替代勢頭強勁。金屬 3D 打印設備的核心零部件為光學設 備,包括光纖激光器和激光掃描振鏡,約占整體設備成本的 20-40%。中國激光器制造企業近年 來在技術研發和產能建設等方面取得顯著進步。銳科激光、大族激光、杰普特、光韻達等企業不 斷創新推出高功率、高效率、高穩定性的激光器產品,滿足行業對高質量激光源的需求。截至 2021 年,銳科激光和創鑫激光市場份額分別占據 27%和 18%,進一步縮小與海外龍頭 IPG 的差 距。此外,鉑力特已嘗試采用國產激光器研發制造新設備,正處于產品性能驗證和調試階段。總 體來看,激光器具有較大的國產替代空間,國內廠商具備實力并已著手進行國產替代進程。

3 投資分析

3.1 鉑力特:金屬增材制造龍頭

專注金屬增材制造,構建完整金屬 3D 打印產業生態鏈。鉑力特深耕于工業級金屬增材制造(3D 打印)行業,是一家國家級的高新技術企業,多年來致力于為客戶提供金屬增材制造全套解決方 案。公司的主營業務涵蓋金屬 3D 打印設備的研發及生產、金屬 3D 打印定制化產品服務、金屬 3D 打印原材料的研發及生產、金屬 3D 打印結構優化設計開發及工藝技術服務(含金屬 3D 打印 定制化工程軟件的開發等)。經過數年的積累,公司已經成功構建了較為完整的金屬 3D 打印產 業生態鏈,建立了獨立的研發機構與研發團隊,整體技術實力在國內外金屬增材制造領域處于領 先地位。

3D打印全方位發力,樹立增材制造行業標桿。在裝備研制方面,公司對硬件結構、控制系統進行 優化調整,并前瞻性組織軟件研發團隊;在增材制造專用粉末原材料方面,截至2022年,公司已 完成 10 條增材制造專用高品質金屬粉末生產線建設,成功開發多種高品質鈦合金球形粉末及高溫 合金粉末材料;在增材制造工藝技術方面,不斷研發新型高溫合金、鈦合金等打印工藝、以及大 尺寸復雜結構精密成形、損傷件的快速高性能修復、超大尺寸構件的高效成形,深耕細作,進一 步提升工藝實力。

3.2 華曙高科:推動全球 SLM、SLS 設備產業化

銷售規模位居全球前列,我國增材制造龍頭企業之一。華曙高科自成立以來,專注于工業級增材 制造設備的研發、生產與銷售環節,為全球客戶提供金屬(SLM)增材制造設備和高分子(SLS) 增材制造設備,并同時提供 3D 打印材料、工藝及服務。是國內唯一一家加載全部自主開發增材 制造工業軟件、控制系統,并實現 SLM 設備和 SLS 設備產業化量產銷售的企業。

深耕 3D 打印領域,擁有行業領先技術。華曙高科的核心產品為具有自主知識產權和應用核心技 術的金屬 3D 打印設備和高分子 3D 打印設備,同時向客戶提供自主研制的 3D 打印高分子粉末材 料。公司的金屬 3D 打印設備采用選區激光熔融(SLM)工藝技術,該成形技術可顯著縮短產品 研發制造周期,可選擇金屬材料范圍廣泛,材料利用率高,設計自由度高。公司自主研發的高分 子 3D 打印設備采用選區激光燒結(SLS)工藝技術,擁有 25 年以上的高分子激光粉末床燒結技 術經驗,能夠提供高質量、成本低且開源的高分子激光燒結解決方案。

3.3 銳科激光:高端光纖激光器研發、生產和服務供應商

致力于科技創新與研發體系建設,各項技術成果豐碩。銳科激光的業務涵蓋光纖激光器及其關鍵 器件與材料的研發、生產和銷售,是國家火炬計劃重點高新技術企業。公司致力于為激光制造裝 備集成商提供各類光纖激光器產品和應用解決方案,并為客戶提供技術研發服務和定制化產品。 通過堅持不懈的技術創新與研發體系建設,公司目前研發的產品廣泛應用于醫療、航空航天、傳 統制造業、汽車、牙科等領域的新型 3D 打印,不斷向高端激光器品牌邁進。

把穩產品質量,針對 3D 打印領域進行產品升級。銳科激光精準把握行業動向,緊跟市場需求, 保持強勁的研發力度,不斷研制成功并推出功能更新、質量更優和效率更高的新產品。公司研制 生產的高功率連續光纖激光器系列具有電光轉換效率高、光束質量好、能量密度高、調制頻率寬、 可靠性強、壽命長、運行免維護等優點,可應用于 3D 打印等領域,滿足三維加工的需求;公司 研制生產的直接半導體激光器具有比光纖激光器更高的電光轉換效率,輸出功率穩定性強、可靠 性高,也可應用于 3D 打印領域。

3.4 大族激光:全球領先的智能制造裝備整體解決方案服務商

國內激光裝備領軍企業,技術實力強悍。大族激光是中國激光裝備行業的領軍企業,同時也是全 球著名的激光加工設備制造商。主要專注于激光加工設備的研發、制造和銷售。憑借堅持不懈的 自主研發,公司成功將“實驗室裝置”轉化為連續穩定工作的激光技術裝備,成為世界上為數不 多擁有“紫外激光專利”的企業之一。在充分利用強大的資本和相關技術平臺的支持下,公司實 現了從小功率到大型高功率激光技術裝備的跨越式發展,并為國內外客戶提供全套激光加工解決 方案及相關配套設施。

抓住機會迅速發展,進軍 3D 打印市場。2022 年,受到國際局勢劇烈動蕩、“供給沖擊、需求收 縮、預期轉弱”三重壓力等影響,通用工業激光加工設備市場需求低迷,而大族激光抓住市場收 縮期的空檔,不斷優化供應鏈、提高產品生產標準,提升生產效率,降低生產成本,從而提升業 務盈利能力。公司的飛秒雙光子激光納米 3D 打印設備,主要應用于金屬及非金屬材料的加工環 節,也已實現銷售,標志著公司在 3D 打印領域發展的里程碑。

3.5 英諾激光:深耕于微加工領域的激光器生產商

多秒級加工激光器核心技術,具有國際競爭力。英諾激光的主營業務為微加工激光器和定制激光 模組的研發、生產和銷售。公司的激光器產品覆蓋從紅外到深紫外的不同波段,從納秒到飛秒的 多種脈寬。同時,公司擁有多項在精密光學設計、視覺圖像處理、運動控制、光-材料作用機理等 方面自主研發的核心技術,也是全球少數同時具有納秒、亞納秒、皮秒、飛秒級微加工激光器核 心技術和生產能力的工業激光器生產廠商之一,獲得了多項國內外專利。

銷售區域廣泛,3D打印供應鏈地位卓越。在高水平的國際化研發團隊、健全的研發體系和自主研 發的核心技術的加持下,英諾激光能夠準確把握行業技術前沿,貼近市場應用,保持技術先進性, 提升技術產業化效率。公司產品的銷售區域覆蓋中國、美國等 20 多個國家或地區,以本公司激光 器產品為核心部件的激光智能裝備進入了國內外多家知名企業的供應鏈,下游領域主要為 3D 打 印、消費電子等行業,并已實現持續收入,在 3D 打印供應鏈中擁有不俗的地位。

3.6 杰普特:激光加工智能裝備小巨人

緊貼客戶需求,核心產品應用廣泛。杰普特主營業務涵蓋激光器的研發、生產和銷售,以及研發 主要用于集成電路和半導體光電相關器件精密檢測及微加工的智能裝備。公司的激光器產品包括 脈沖光纖激光器、連續光纖激光器和固體激光器等。其中,公司自主研發的 MOPA 脈沖光纖激光 器在國內率先實現了批量生產和銷售,填補了國內該領域的技術空白。近年來,公司相繼開發了 智能光譜檢測機、激光調阻機等多款激光/光學智能裝備,被廣泛應用于激光精密加工、光譜檢測、 消費電子產品制造、貼片元器件制造等領域。

核心技術優勢凸顯,可應用于 3D 打印。杰普特的 MOPA 脈沖光纖激光器產品具備多項突出特點, 包括脈寬可調、頻率范圍廣、響應速度快、首脈沖可用、全溫度范圍內輸出功率波動小、體積小、 噪聲低等。同時還具備獨立可控的脈沖頻率和脈沖寬度,通過調整兩個激光參數的組合,能夠穩 定輸出高峰值功率。公司自主研發的固體激光器可用于光敏樹脂固化的 3D 打印應用,MOPA 脈 沖激光器可用于金屬粉末 3D 打印。

3.7 光韻達:精密激光+智能控制突破傳統

專注激光應用技術,充分發揮各類激光特點,應用于眾多行業。光韻達是一家深耕于電子信息產 業的精密激光創新應用商,以精密激光應用技術研究為基礎,通過技術創新用精密激光加工手段 取代傳統制造工藝,并致力于突破傳統制造工藝的局限,實現電子產品的高集成度、小型化和個 性化。通過多年的沉淀與積累,公司目前對各類激光應用技術有比較深入的研究,將光學、計算 機、電子、機械等技術相結合,充分發揮各類激光的特點,其精密激光制造與服務目前主要應用 于電子、機械、醫療、航天等行業。

航空 3D 打印重要供應商,處于行業競爭優勢地位。在航空制造與軍工產業,光韻達的全資子公 司通宇航空有著十年航空裝備制造與管理經驗,核心技術研發日趨完善,主營業務涵蓋航空零部 件、機加工業務及 3D 打印航空零部件,主要客戶為成都飛機工業(集團)有限責任公司,提供的產 品包括多型號機加工及 3D 打印航空零部件。通宇航空毗鄰核心客戶,是其航空零部件和 3D 打印 供應商,在與成飛集團多年的合作中,公司逐漸成為成飛供應鏈中不可或缺的一環,是其重要供 應商之一。除此之外,公司的激光和 3D 打印業務也可以應用于眾多行業。

3.8 炬光科技:專注光子技術基礎科學研發

公司業務多面開花,產品應用領域廣泛。炬光科技主要從事研發、生產和銷售激光行業上游的高 功率半導體激光元器件、激光光學元器件,目前也正在拓展激光行業中游的光子應用模塊和系統 研發、生產和銷售。公司不僅服務于固體激光器、光纖激光器生產企業和科研院所,還服務于醫 療美容設備、工業制造設備、光刻機核心部件生產商,同時也為激光雷達整機企業,半導體和平 板顯示設備制造商等提供核心元器件及應用解決方案。其核心產品逐步被應用于先進制造、醫療 健康、科學研究、汽車應用、信息技術五大領域。

布局 3D 打印領域,提升核心競爭力。炬光科技以早先制訂的經營方針和經營目標為指引,堅持 “產生光子”+“調控光子”+“光子技術應用解決方案”的產品業務戰略布局,一方面不斷提升 上游核心元器件和原材料研發與精益制造的能力,另一方面積極探索并拓展中游光子應用解決方 案。公司開發的超高速像素控制 3D 打印線光斑系統(Pixeline),能夠使打印速度提高至當前點光 源打印速度的上百倍,克服了 3D 打印原有設備制造效率低、成本偏高等問題,有望成為具有突 破性創新的一代 3D 打印技術。

(責任編輯:admin)

最新內容

熱點內容

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

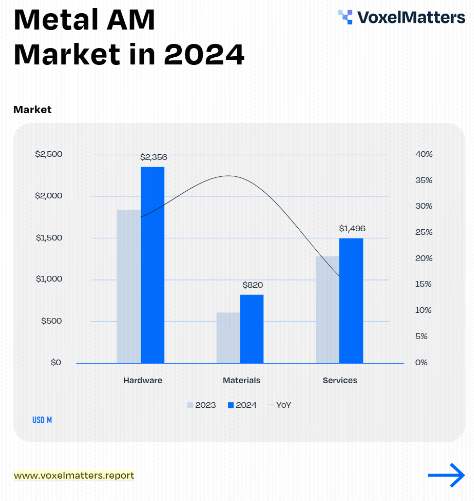

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

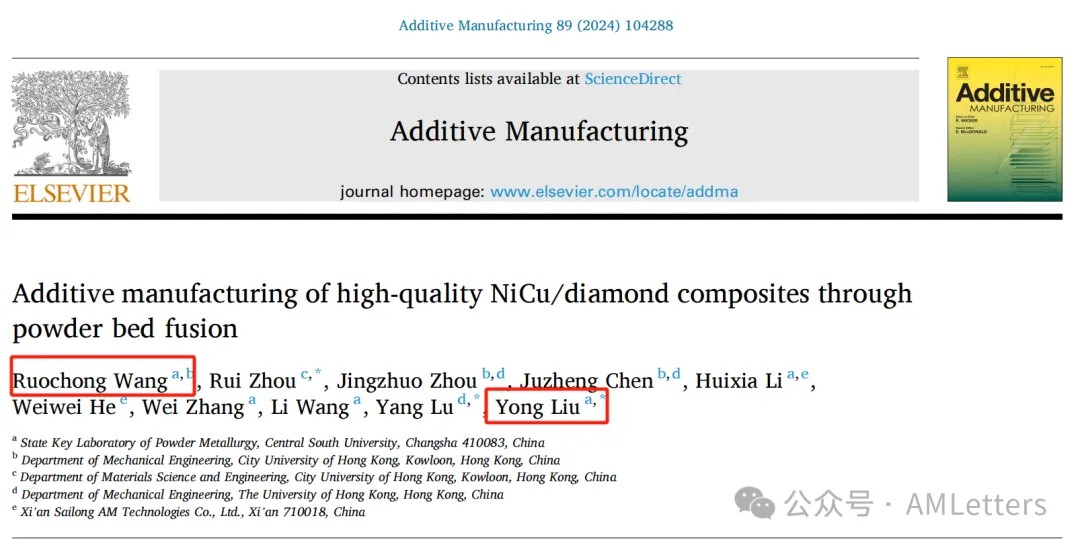

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,