金屬合金增材制造中的可打印性圖的評估

時間:2022-12-27 09:22 來源:長三角G60激光聯盟 作者:admin 閱讀:次

導讀:本文介紹材料學頂刊《Acta Materialia》:金屬&合金增材制造中的可打印性圖的評估的相關研究內容。

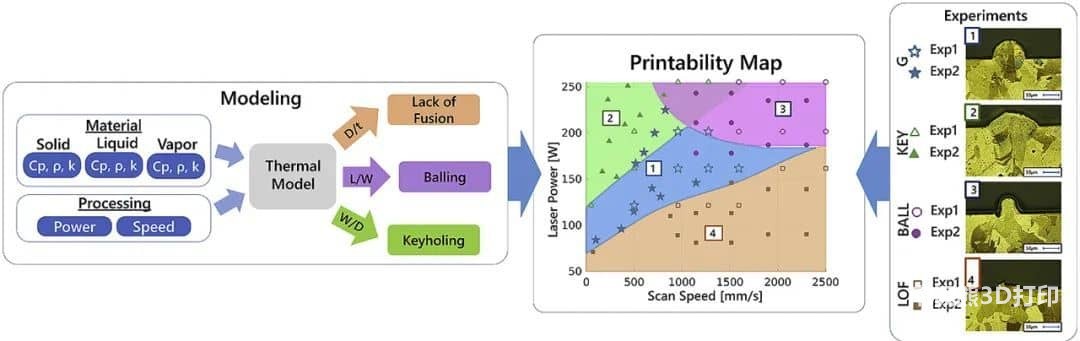

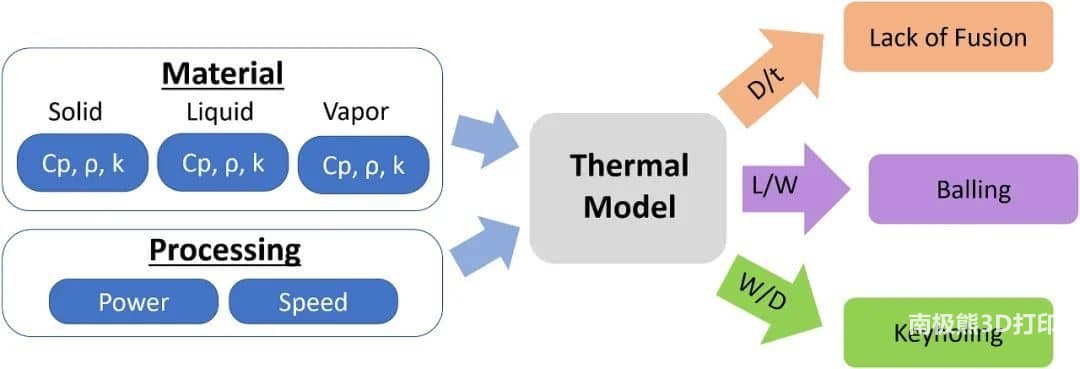

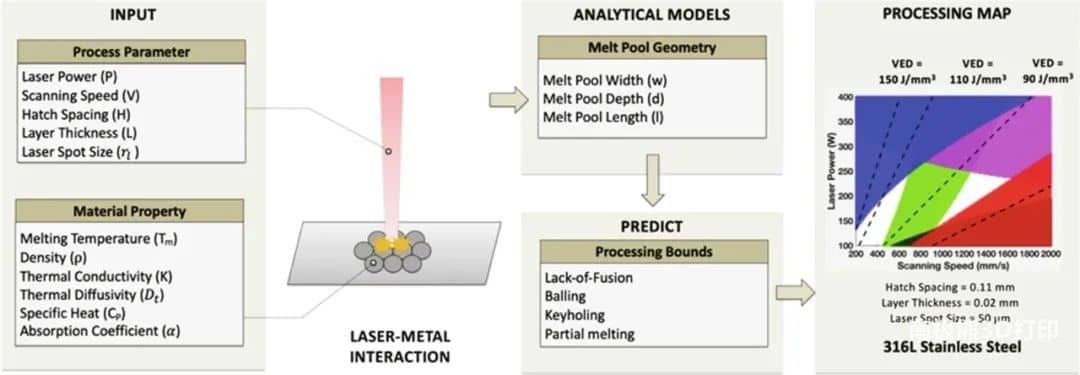

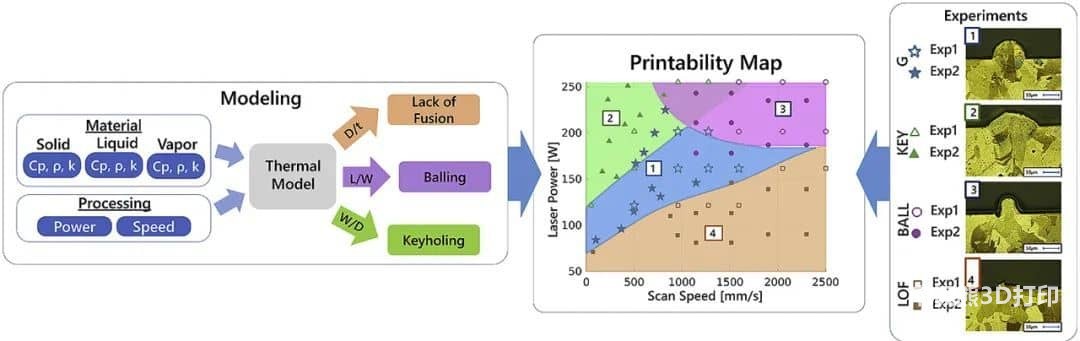

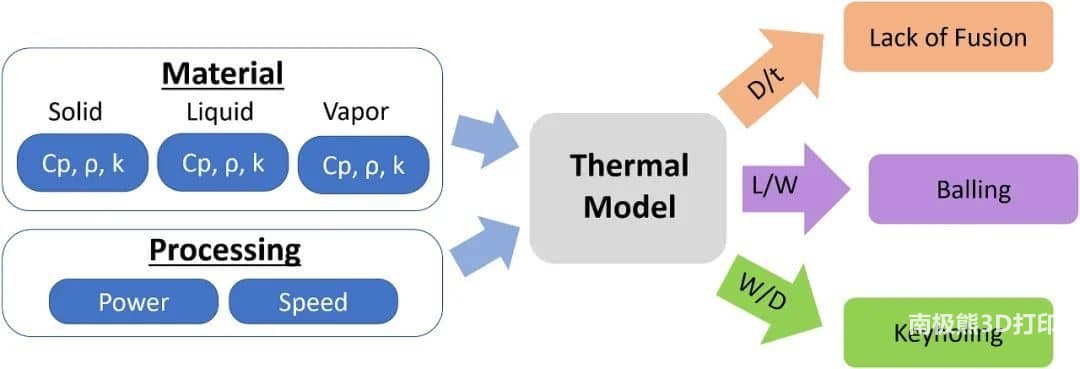

提出了一種方法來預測合金的可打印性,該方法取決于激光粉末床熔融增材制造。工藝空間中與鎖孔形成、成球和未熔合相關的區域被認為是熔池幾何形狀的強函數,依次通過有限元熱模型針對激光功率和掃描速度的各種組合進行計算,該模型結合了在形成鑰匙孔時從表面加熱到體積加熱的新型基于汽化的過渡。從有限元模擬中建立的工藝圖與Ni-5wt % Nb合金和等原子CoCrFeMnNi高熵合金的實驗一致,并表明化學成分對合金可打印性的強烈影響。另一方面,由于這種方法過于簡化,發現使用更簡單的Eagar-Tsai模型產生的可打印性圖與實驗不一致。通過在模擬輸出上訓練的多元高斯過程替代模型的蒙特卡洛采樣,可以量化可打印性圖中的不確定性。使用所提出的方法生成的可打印性圖可用于選擇,并且可能用于增材制造的合金設計。

1.引言:

盡管已知基于金屬的增材制造 (AM) 的獨特功能及其在過去二十年中取得的進步,但要使其完全成熟,還需要彌合巨大的差距。一個主要的障礙是金屬AM制造零件的高度可變性,這對關鍵AM組件的質量鑒定和認證 (Q & C) 提出了嚴峻的挑戰。對Q & C工作的挑戰只是因為金屬AM只專注于少數幾個主要的合金類別,主要集中在鈦 (主要是Tie6Ale4V) 、鎳 (IN625,IN718),不銹鋼 和最初設計成使用AM技術制造的其他合金系統,例如形狀記憶合金。

金屬AM零件的質量和性能的高度可變性可以歸因于使用不同的加工方案、能量源(激光、電子書、電弧等)、原材料等。即使在考慮單一AM技術時:如激光粉末床熔合(L-PBF) -- 來自不同機器的使用的可變性,加工條件的固有變異性,局部熱歷史的差異,零件的幾何形狀和原料的形式會產生重大影響。金屬AM研究的早期階段集中于識別機器特定的工藝條件,該工藝條件能夠從常規合金原料生產出與鑄造或鍛造對應的零件相當的性能。金屬AM的基本范例正在轉向強調控制的范例: 不再需要僅僅匹配傳統合金的性能。而是滿足特定應用對關鍵AM組件進行Q & C的性能。因此,加工路線 (AM參數,預處理或后處理) 選擇必須確保在可重復的基礎上滿足零件性能。

原位監測方法已經實現了相當程度的復雜性,這些方法已經超越了熔池動力學的實時測量,以監測能量向材料的傳遞。原位監測也已開始用作評估AM構建質量的一種方法。這種方法仍然存在相當大的挑戰,因為與凝固過程相關的熱歷史的某些方面 (例如冷卻速率,熱梯度等) 仍然非常難以測量,盡管在中等凝固速率下的AM過程中已經取得了進展。

能夠在實時檢測到缺陷形成的開始時調整過程條件的閉環控制系統仍然具有很高的挑戰性。然而,一些努力已經嘗試使用較低分辨率,較低溫度的成像技術作為監控AM過程的策略。這些技術可用于控制較長范圍的物理現象 (例如殘余應力),但是它們捕獲的熱梯度的時間和長度尺度太慢且數據量太大,無法提供足夠的數據來控制極快的現象 (例如熔池不穩定性)。除了視覺成像外,聲學信號分析還顯示出檢測鑰匙孔和裂紋形成的一些潛力。監測技術的進一步發展最終將導致對AM工藝的更好控制,特別是考慮到大多數金屬AM原料對AM工藝條件的變化具有相當大的敏感性。

從材料的角度來看,公認的發展程度較低,但可以說更有希望的前進道路是首先設計對AM加工條件變化不太敏感的合金。從這種以材料為中心的觀點來看問題,不可避免地會導致對材料的 “可打印性” 的考慮,以及隨后如何定義這種度量的問題。

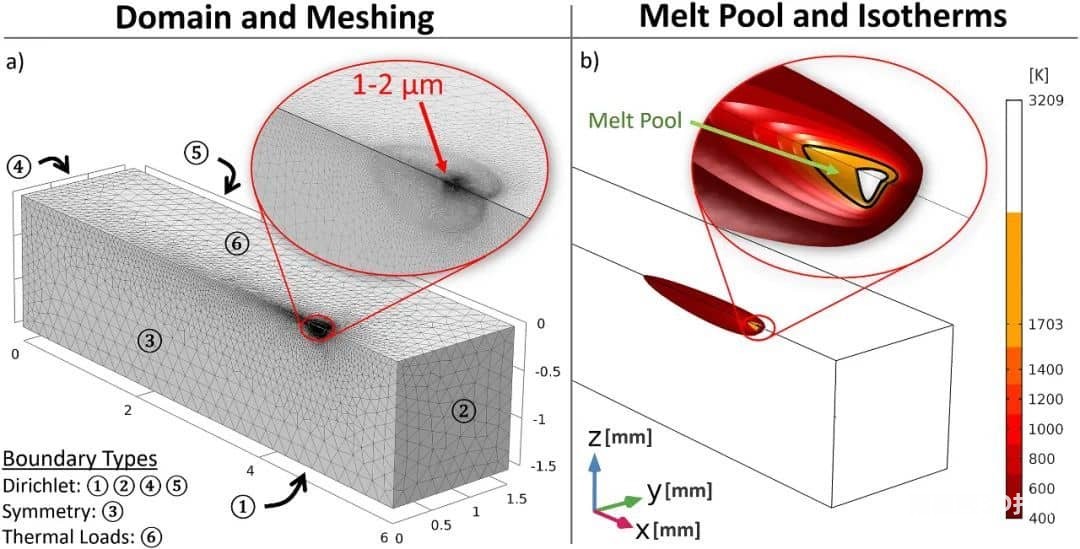

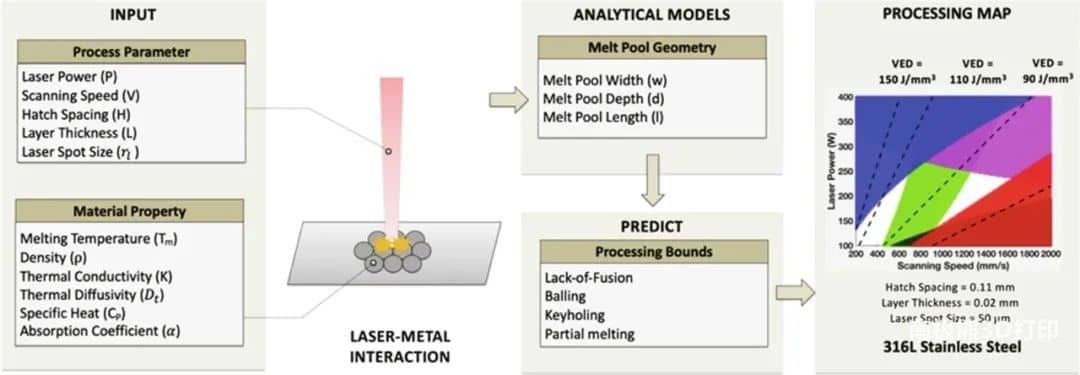

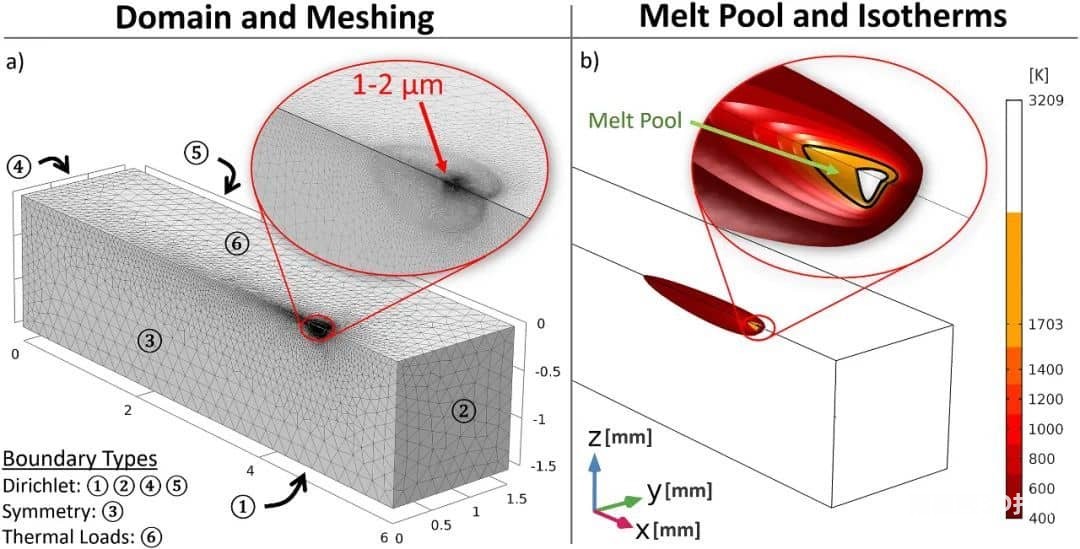

在本文中,我們提出了一種可打印性度量,該度量定義為激光粉末床融合 (L-PBF) 金屬AM工藝的工藝參數空間中的 (超) 體積。具體來說,我們試圖識別與無主要缺陷的構建相關的激光功率與掃描速度空間中的區域,將我們的分析限制在單道上。我們通過首先使用COMSOL Multiphysics中的有限元方法對熔池尺寸進行預測,以與合金無關的方式,根據熔池的幾何形狀來定義該可行性區域®傳熱模塊。熱模型包括與相相關的熱物理性質,用于近似傳熱和傳質現象,例如熔化,凝固,汽化和小孔形成。通過將熱物理性質的最佳估計值與高保真熱模型相結合,我們預測了兩種合金的可打印性圖: Ni-5wt% Nb (NiNb) 合金作為IN718的二元代理,以及原型等原子CoCrFeMnNi高entroy合金 (HEA)。通過實驗將預測的可打印性圖與對過程空間的詳盡探索進行比較。還研究了使用簡化的熱模型的影響以及熱物理特性中不確定性的影響。

2.關于金屬合金的可打印性

以簡化的方式,可以考慮控制給定合金可以打印的程度的兩種不同類型的因素: 合金本身的固有特征,例如凝固范圍,競爭的二次固相的存在等會影響打印材料的微觀結構形態或織構,而諸如工藝條件之類的外部因素會影響所制造零件的整體一致性。AM研究主要集中在尋找這些外在因素的有用組合,例如激光功率和速度,或線性能量密度,這是這兩個參數的比率。內在/外在因素不僅受局部加工條件的影響,而且受合金的熱力學和熱物理特性的影響。可以根據其可打印性來識別合金工藝空間中的可行區域,這可以被認為是合金工藝組合對損害打印完整性的微觀/宏觀缺陷形成的抵抗力的全局指標。盡管最近在這方面進行了一些努力,但如何正確量化合金工藝組合的可打印性仍然存在問題。

例如,Mukerjee等人確定了不同的無量綱參數,這些參數用于估計合金工藝組合對熱誘導零件變形的敏感性,由于不同蒸發引起的成分異質性,以及不完全的層間融合以及由于熔池不完全滲透到先前的層中而導致的孔隙率。這些可打印性指標是由材料特性 (如熔點、沸點、熱擴散率、熱容等) 、工藝條件 (如線性能量密度) 以及熔池特性 (寬度、深度、體積、面積),從而提供了一種評估工藝條件對特定合金配方的影響的方法。

Mukherjee等人使用其可打印性標準。研究了AM (IN718,SS316,Ti64)中使用的一些最常見的金屬合金,發現其可打印性指標與諸如熱變形等不同類型問題的存在之間存在一些相關性,對于三種不同的加工條件,孔隙率或缺乏成分控制 (由于不同的蒸發)。這種方法對于逐點評估可打印性很有用,但是它不能表征合金在激光功率和掃描速度的所有組合中的整體可打印性。因此,它不能考慮諸如過程可變性之類的問題。在一項相關的 (較早的) 工作中,Juechter等人研究了選擇性電子束熔化 (SEBM) 的處理空間,其目標是識別掃描速度和線性能量密度的組合,該組合導致最小的孔隙率和由于差分蒸發而減少的成分變化。通過現場熱監測和制造后表征的結合,Scime和Beuth 最近開發了一種將熔池缺陷映射到激光功率和掃描速度的方法,并將此類缺陷的發生率與熔池幾何形狀的主要特征相關聯。

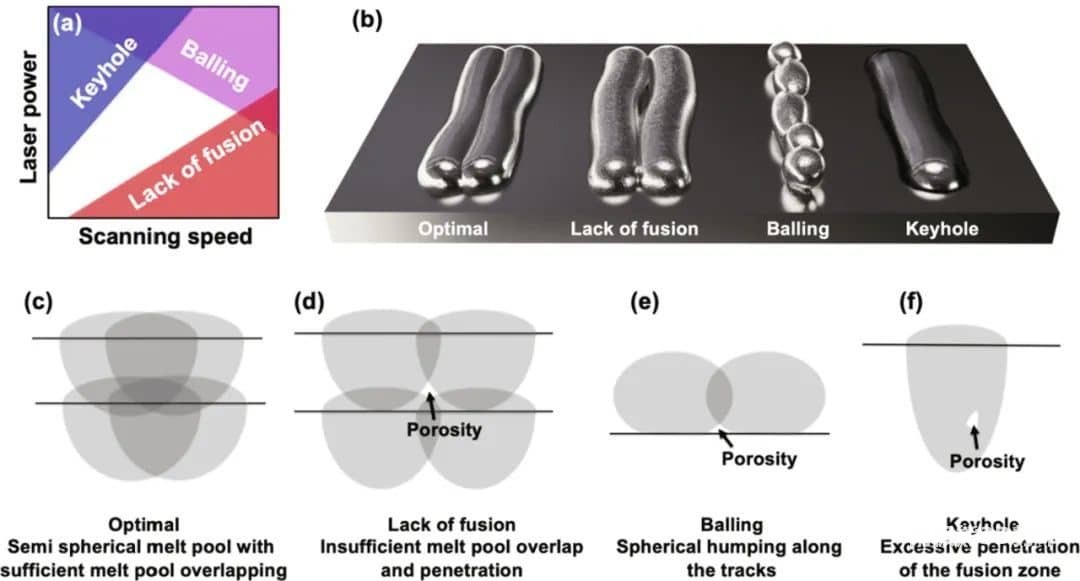

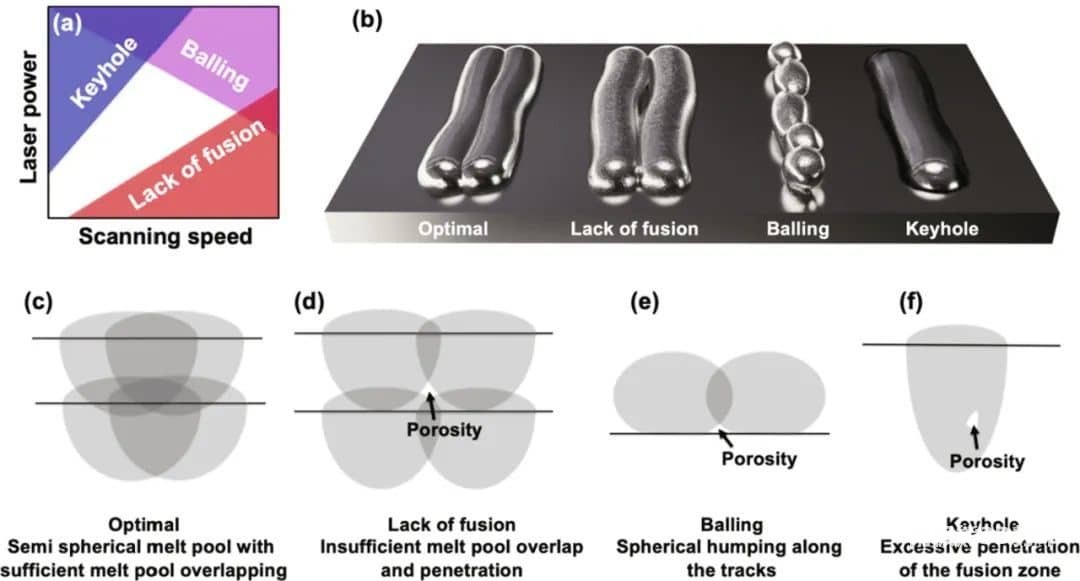

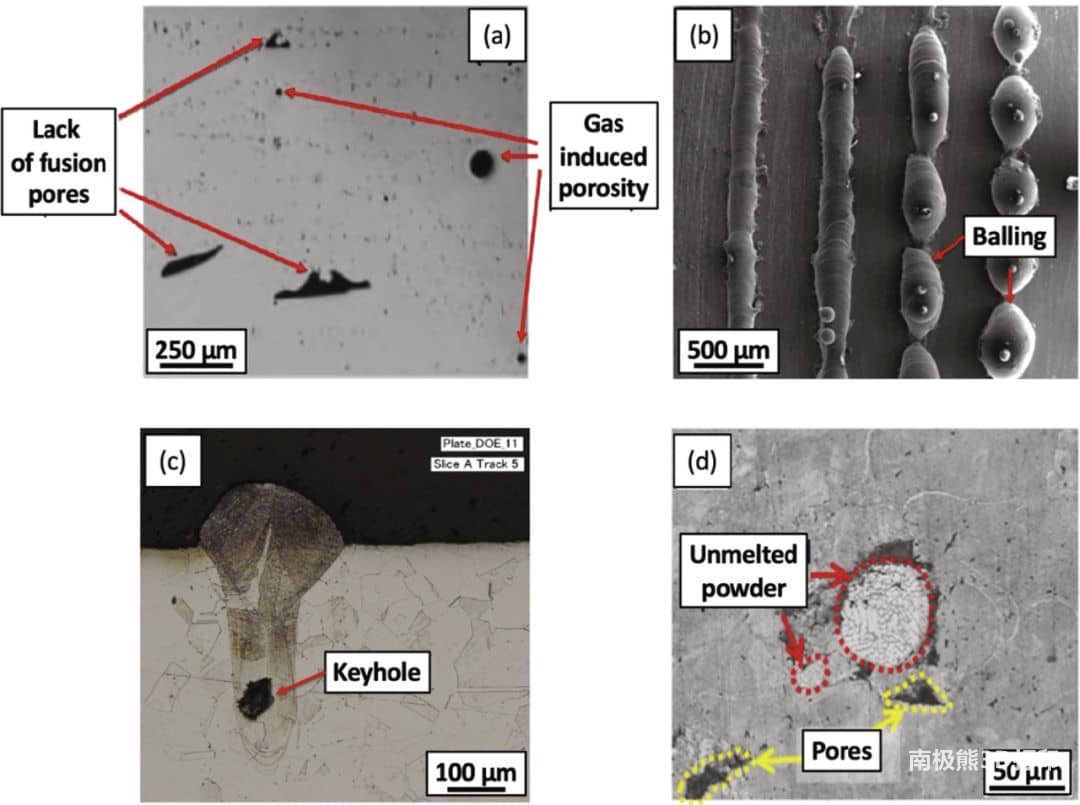

最終在AM期間凝固結構的質量取決于熔池的特性,因此可以合理地預期,基于熔池幾何形狀的標準可用于建立熔池相關缺陷的閾值,如未熔合、球化和鎖孔形成,這是LPBF中一些最主要的缺陷模式。當入射能量不足以將基板熔化到相當大的深度時,就會發生熔合不足,這可能導致在構建部件內產生大的和/或非常尖銳的空隙。球形是由熔體池的毛細管驅動的不穩定性引起的凝固軌道的大小和形狀的周期性振蕩,這種振蕩導致表面變化,從而影響后續層加工過程中的粉末擴散,并導致空隙形成。鍵槽是由于直接在激光下的強烈汽化產生的反沖壓力而在熔池表面形成凹陷。起球的標準可以根據焊接和激光加工中使用的標準來構建。通過比較熔池深度和粉末層厚度,可以確定熔池缺乏閾值,而通過考慮熔池的長寬比,可以考慮關鍵孔形成的開始。

從可行的過程空間中消除超出上述標準的既定閾值的過程參數組合,并將剩余區域視為可打印區域或可打印性圖。該剩余區域/體積的尺寸和形狀可以用作設計適用于AM的合金的標準。在這種情況下,較大的預測成功構建區域表明某些感興趣的合金對工藝參數的變化不敏感。這種方法可能非常重要,因為它暗示了在實驗活動開始之前以及在每次昂貴的合成和表征迭代期間建立給定合金的可打印性圖的可能性。

除了可打印區域的基于尺寸的設計度量之外,在離該可打印區域邊界最遠的點選擇工藝條件 (即穩健設計) 提供了最大限度的保護,使其免受機器加工條件固有的可變性 。不是消除或減少可變性,而是將感興趣的設計參數引導到可變性對構建的成功結果影響較小的區域。機器參數 (例如激光功率和掃描速度) 的可變性可以通過基于預測或測量的不確定性的恒定值偏移直接納入邊界。通過使用基于替代模型的不確定性量化來實現熱物理特性中的不確定性。

在這項工作中,我們探索了通過將高保真熱模型與兩種不同合金系統的熱物理性能值的最佳估計相結合而構建的基于熔池幾何的標準的使用。選擇Ni-5wt % 的Nb二元合金,因為它可以被認為是IN718的替代,特別是關于Nb偏析成樹枝狀區域。由于少量的Nb,預計該合金的熱物理性質與Ni的熱物理性質相對接近,因此預計這些性質的值的不確定性將較小。另一方面,選擇了CoCrFeMnNi高熵合金,因為HEAs由于其相穩定性特性di.e.凝固時次級固相競爭的減少和擴散動力學的顯著降低可能成為金屬AM的非常重要的原料。

第二個實驗 (圖3和6中的Exp2) 打印在Ni-5wt % Nb的基板上,該基板本身被打印并且隨后在1100 + C下均化1小時,然后風冷),以消除其AM微觀結構,以便更容易看到單軌熔池。這些軌道的長度是10毫米的,軌道之間的間距為1毫米。使用電火花加工 (EDM) 對單個軌道的橫截面進行線切割。將樣品拋光至0.25毫米,然后在膠體二氧化硅中振動拋光。

3. 結果和討論

在增材制造中,與其他制造技術一樣,對加工材料的可行條件的理解是極其重要的。本節介紹并討論從上述方法預測Ni-5wt的可打印性。%Nb和CoCrFeMnNi HEA,并將得到的圖譜與作為本工作一部分進行的這些合金的工藝參數空間的系統實驗研究進行了比較。重要的是要強調的是,過程參數空間的實驗研究沒有以任何方式用于擬合計算方法中使用的材料特性或模型參數或預測的可打印性圖的后續構造。

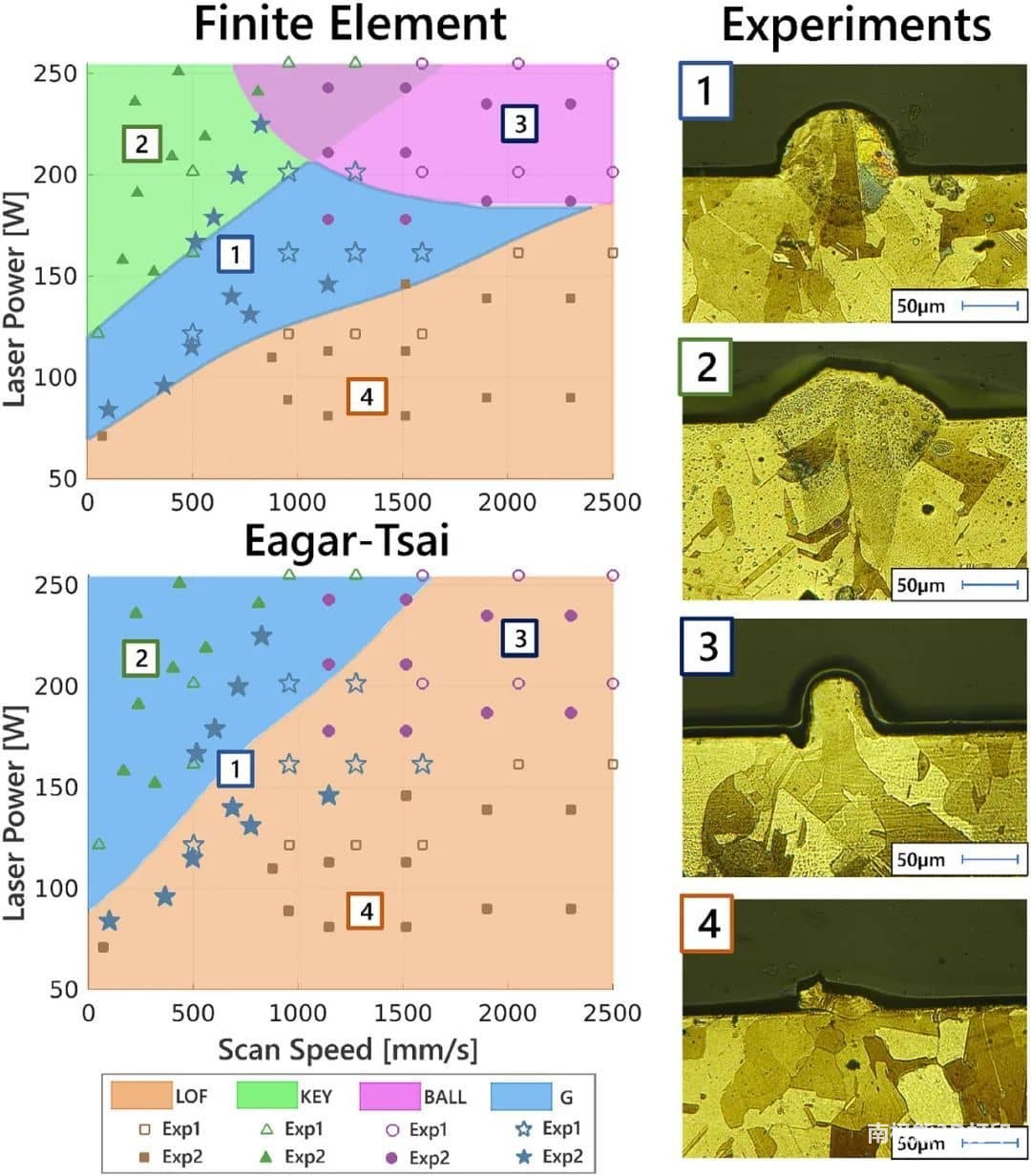

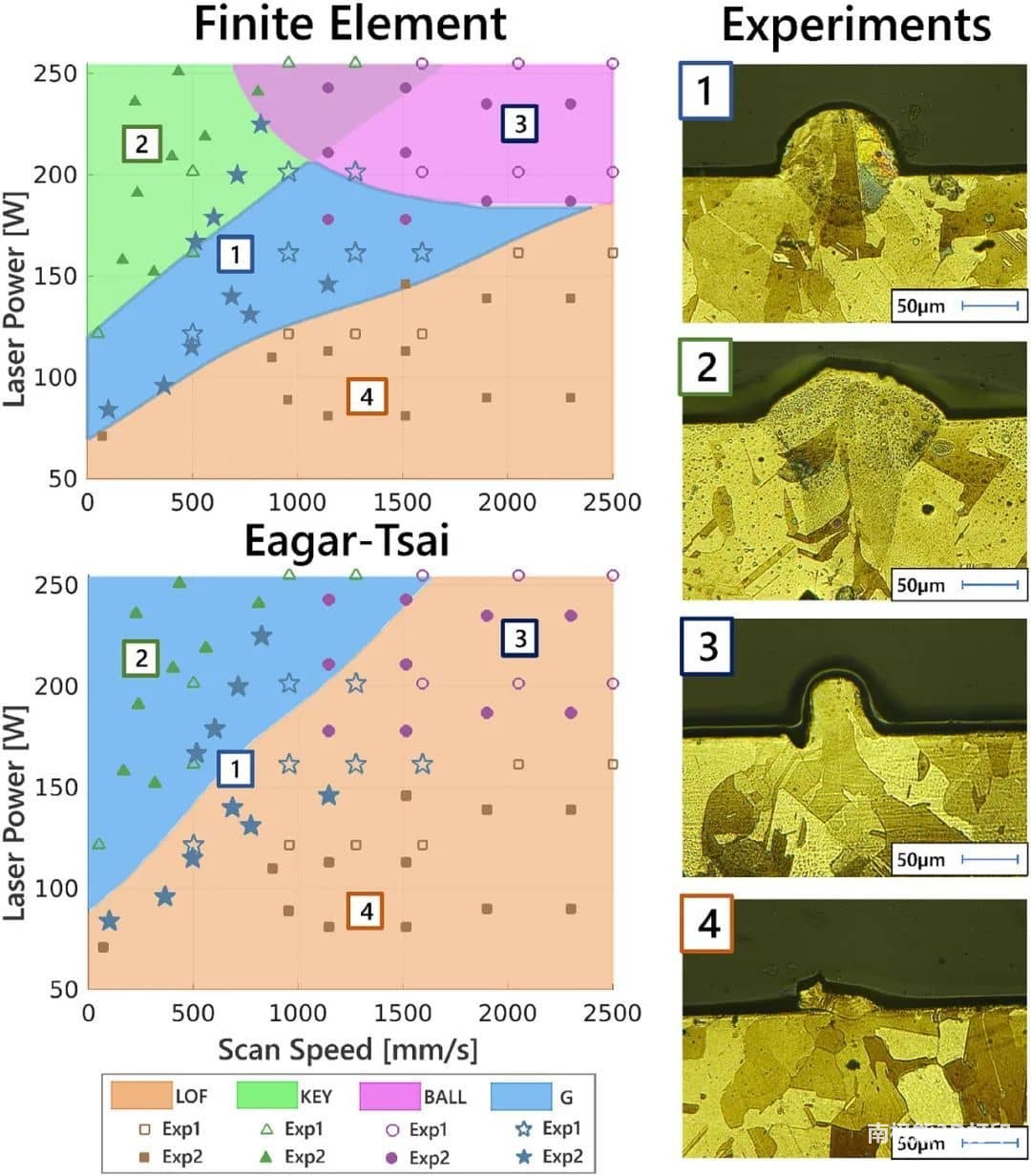

通過將可打印性標準應用于本文開發的有限元模型的熔池尺寸預測,構造了下圖中標記為有限元的地圖。將相同的標準應用于Eagar-Tsai熔池尺寸預測以進行比較。通過上述標準標識的每個過程參數區域的代表性熔池形態的橫截面圖像也顯示在每組地圖旁邊的這些圖中。觀察到的每個實驗軌跡的形態都由不同顏色和形狀的標記指示。

在對每種合金的預測和實驗進行比較之后,分析了根據3.3.3中討論的方法確定的有限元模型關鍵參數的邊界不確定性圖。每個圖中的邊界寬度的比較表明了每個熱物理參數的相對重要性,并確定了有限元模型及其假設的潛在改進來源。

3.1 Ni-5wt % Nb合金的可打印性圖

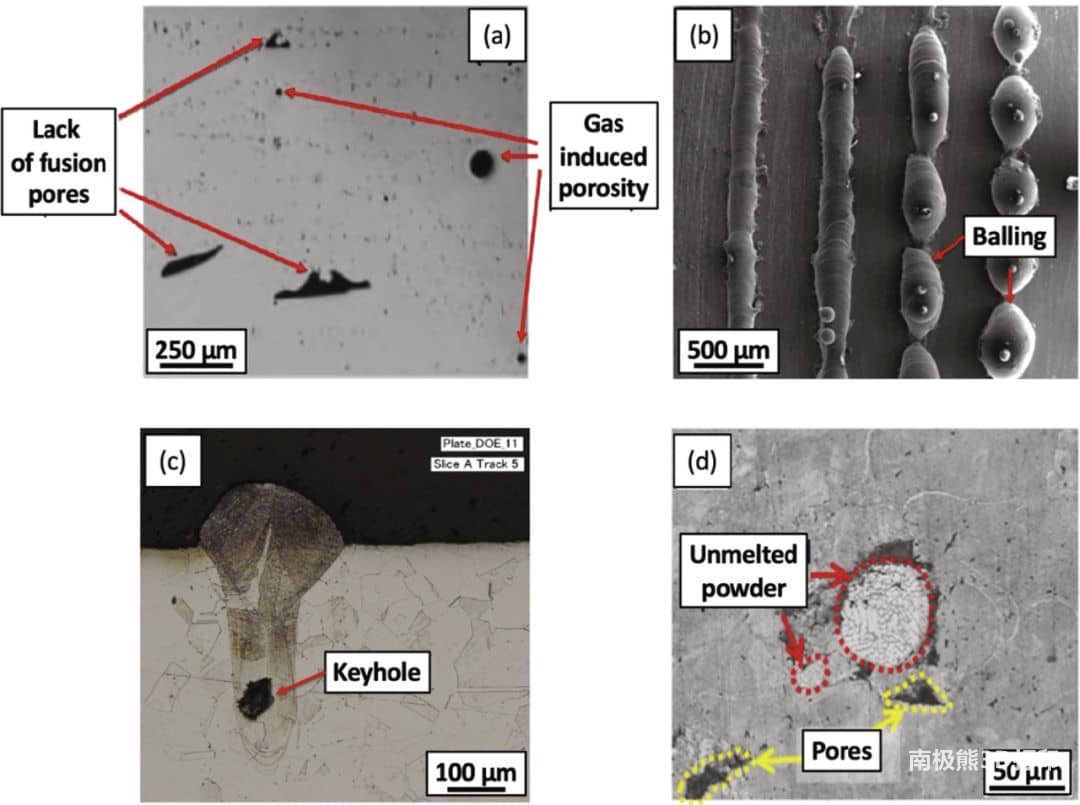

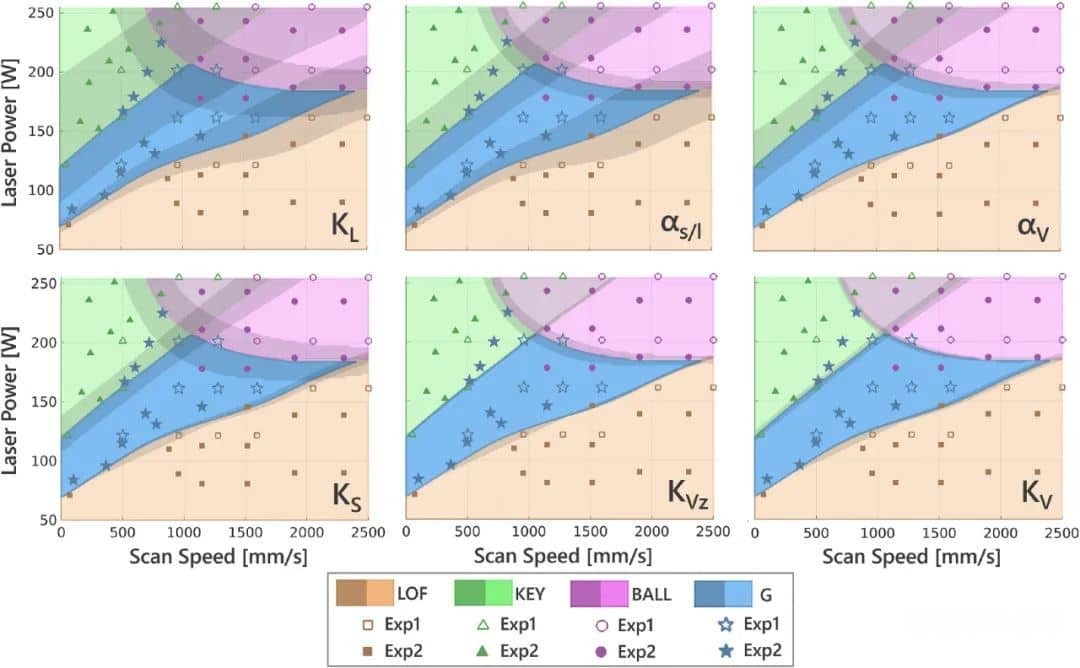

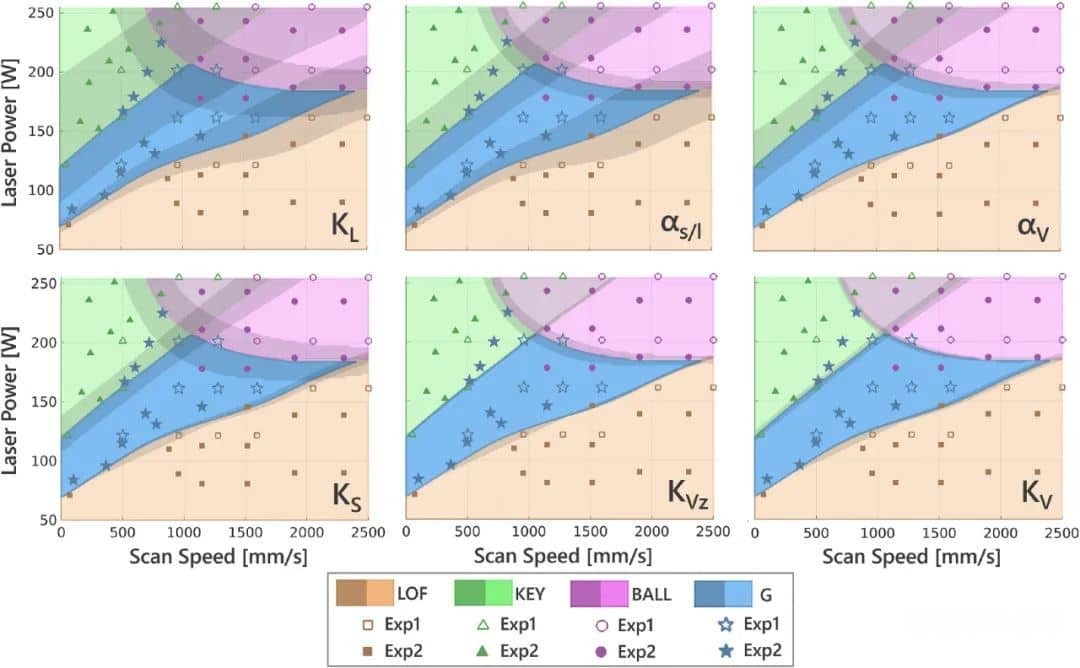

圖3.預測Ni-5wt % Nb合金的熔池形態區域的可打印性圖。使用基于FE的熔體池在不同加工條件下的幾何特征預測來確定頂部可打印性圖。根據上述標準,在預期的主要缺陷類型 (或不存在缺陷) 之后標記不同的區域。在低功率和 (通常) 高速下,很明顯,主要缺陷是缺乏融合 (淺棕色/橙色)。在相對較低的掃描速度和高功率下,預測的主要缺陷是keyhosing (綠色)。另一方面,在處理空間的高掃描速度-高功率區域中,由于熔池基于毛細管的不穩定性,主要缺陷是成球 (洋紅色)。因此,功率掃描速度空間中的所謂可打印區域 (藍色) 是從功率掃描速度空間中減去這三個容易出現缺陷的區域而產生的。從圖中可以明顯看出,在這項工作中研究的Ni-5wt % Nb合金的預測和實際測量的可打印性圖之間總體上存在可接受的一致性水平,其中大多數實驗點都落在正確的預測區域內。但是,在鑰匙孔和球形邊界附近也有一些例外。實驗觀察到的鎖孔和優質熔池結果之間有清晰的界限,但預測邊界的斜率太水平。有限元模型也將兩個實驗觀察到的球形條件錯誤地分類為可打印的。鎖孔和球形邊界附近的這些錯誤分類可能是由于缺乏自由表面流體流動模型,該模型可以更準確地預測激光穿透,粘度和表面張力效應,這在鍵槽和球形現象中很重要。

除了對Ni-5wt.% Nb可打印性圖的模型和總體實驗結果進行比較之外,我們還注意到,在Ni5wt.% Nb圖中的鑰匙孔和球形邊界附近的兩組實驗觀察值之間也存在較小的分歧。最明顯的差異是在Exp1數據集 (空心標記,圖3) 中觀察到良好的單軌比具有球形形態的兩條單軌更高的激光功率和相似的掃描速度 (P/200W,v/1275毫米 = s) (P/178W,exp2數據集中的v¼ 1154毫米 = s和p?178W,v¼ 1515毫米 = s) (固體標記,圖3)。在增材制造中,與其他制造技術一樣,對加工材料的可行條件的理解是極其重要的。本節介紹并討論從上述方法預測Ni-5wt的可打印性。%Nb和CoCrFeMnNi HEA,并將得到的圖譜與作為本工作一部分進行的這些合金的工藝參數空間的系統實驗研究進行了比較。

與有限元熱模型相反,Eagar-Tsai模型在這些可打印性標準下幾乎沒有預測能力。它大大高估了缺失區域的大小,并且無法完全識別鑰匙孔和球形區域。這種基于Eagar-Tsai的可打印性圖的無信息性是由于模型本身的兩個關鍵簡化假設: i) 恒定的熱物理性質和ii) 在所有處理條件下的僅表面能量沉積。這些假設使模型無法捕獲相變現象以及在鍵槽過程中向激光穿透的過渡。結果是無法預測對熔池穩定性和本文使用的可打印性標準如此關鍵的熔池長寬比的急劇變化。這也使得Eagar-Tsai模型很難在整個參數空間上同時校準到深度和寬度;

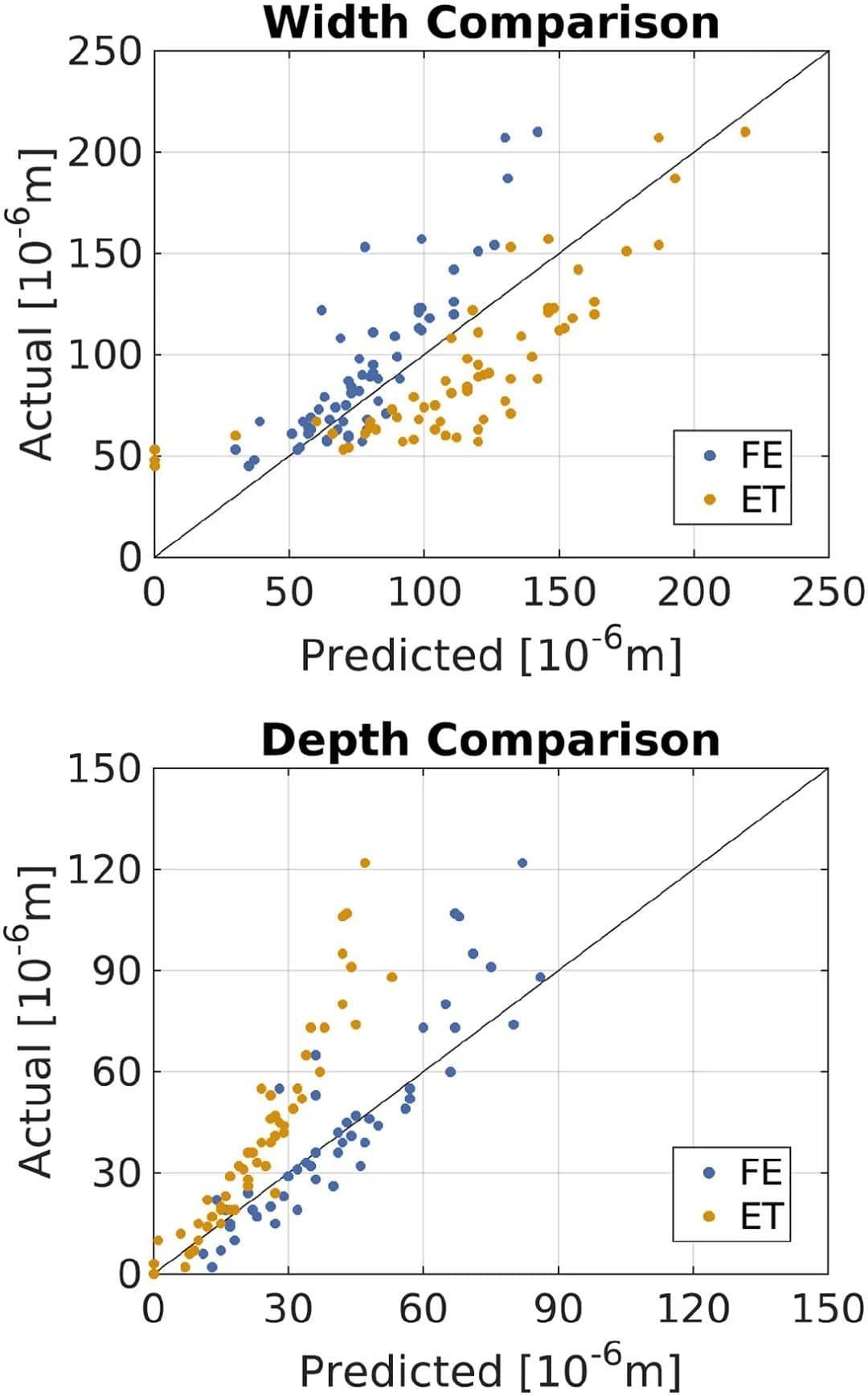

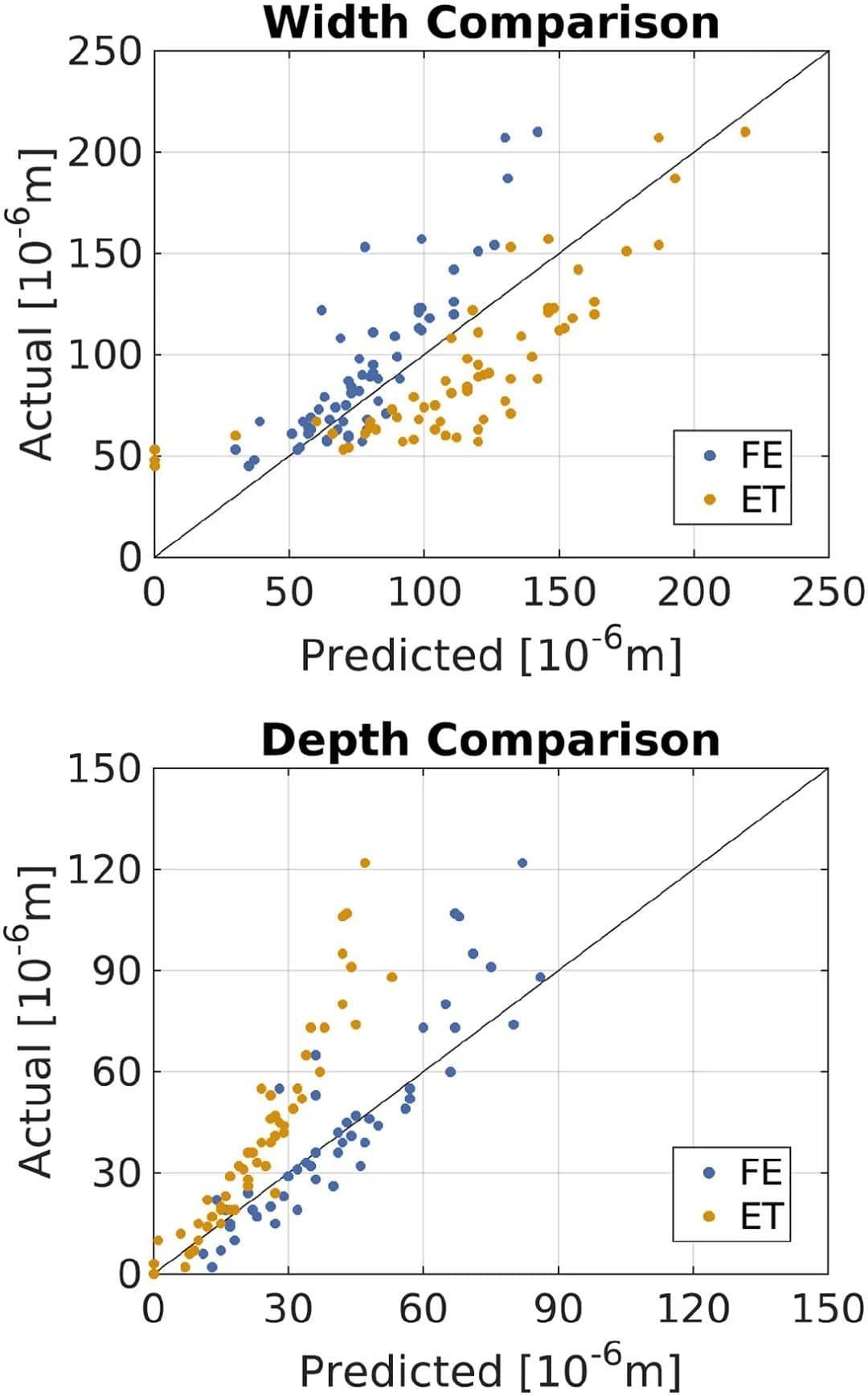

在圖4中的預測-實際曲線中可以看到一個問題。在圖4中可以觀察到Eagar-Tsai (ET) 和相對于實驗的有限元熱模型的性能的進一步檢驗,這表明,對于這組材料參數,ET模型高估了熔池寬度,低估了熔池深度。由于該模型假定恒定的熱物理性質 (r,Cp,k),因此對其中任何一個的更改將均勻地影響熔池的尺寸,并且對寬度進行校準將最終使深度預測進一步誤入歧途。一次更改多種熱物理特性可提供更大的靈活性,但效果仍然有限。相比之下,有限元模型具有與相相關的熱物理特性,并包括其他傳熱考慮因素,例如從表面加熱到體積加熱的過渡,如方法論部分所述。這允許在更廣泛的過程參數空間范圍內進行更精確的預測,并導致更好的寬度預測和與深度測量的非常好的一致性,也可以在圖4中看到。

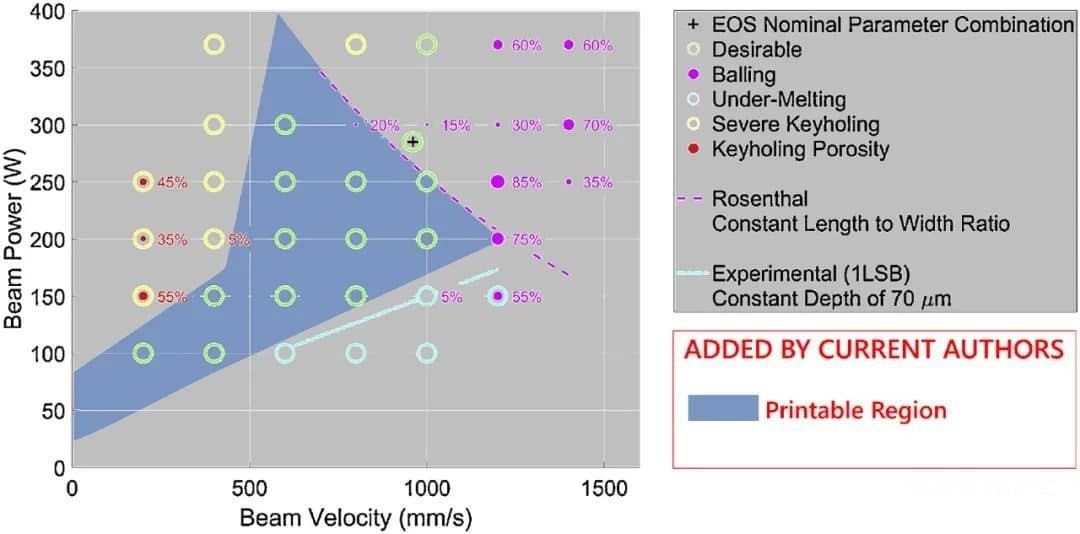

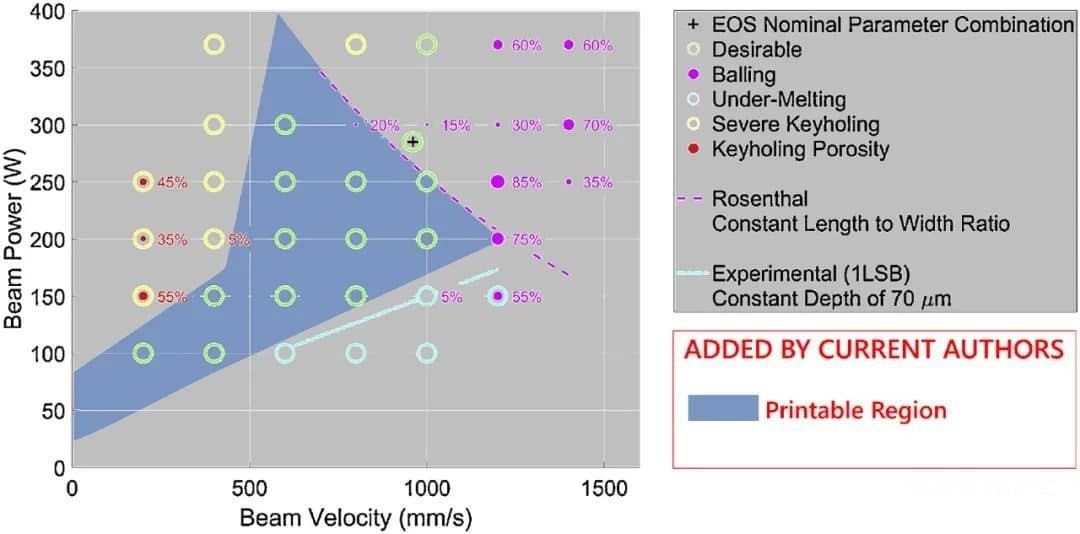

雖然到目前為止給出的結果表明預測的可打印性區域和獨立的實驗確定的熔池幾何圖之間有很好的一致性,但可以通過將這些結果與Scime和Beuth [25] 的結果進行比較來進一步驗證所提出的框架。Scime和Beuth的動機是開發一個框架,用于識別L-PBF處理的因科鎳合金718中的熔池特征指示違法形成。他們使用原位熱監測與制造后表征相結合,以建立工藝條件和熔池特性之間的關系 (通過機器學習)。值得注意的是,他們確定了與當前工作中使用的特性完全相同的特性 (球形,缺乏融合,鎖孔形成),并獨立得出了構建預測的可打印性圖的結果。通過比較圖3和5,可以看出,預測的Ni-5wt.% Nb可打印性圖與由Scime和Beuth [25] 確定的可打印性圖之間的一致性非常好,顯示出相同的拓撲結構,甚至就可行的實際位置呈現合理的定量一致性,鍵槽,缺乏融合和球形區域。與來自不同研究小組和l-pbf系統 (EOS M290) 的實驗結果達成的協議突出了本文計算方法的通用性。理想情況下,采用參考文獻中描述的實驗方法。[25] 可以與該框架的計算方法相結合,創建單個協同工作流程,以迭代優化可打印性。現有合金的實驗過程表征將為該計算框架提供信息,然后將其用于搜索有希望的合金修改,以在設計過程的下一次迭代測試一下。

提出了一種方法來預測合金的可打印性,該方法取決于激光粉末床熔融增材制造。工藝空間中與鎖孔形成、成球和未熔合相關的區域被認為是熔池幾何形狀的強函數,依次通過有限元熱模型針對激光功率和掃描速度的各種組合進行計算,該模型結合了在形成鑰匙孔時從表面加熱到體積加熱的新型基于汽化的過渡。從有限元模擬中建立的工藝圖與Ni-5wt % Nb合金和等原子CoCrFeMnNi高熵合金的實驗一致,并表明化學成分對合金可打印性的強烈影響。另一方面,由于這種方法過于簡化,發現使用更簡單的Eagar-Tsai模型產生的可打印性圖與實驗不一致。通過在模擬輸出上訓練的多元高斯過程替代模型的蒙特卡洛采樣,可以量化可打印性圖中的不確定性。使用所提出的方法生成的可打印性圖可用于選擇,并且可能用于增材制造的合金設計。

成果的Graphical abstract

1.引言:

盡管已知基于金屬的增材制造 (AM) 的獨特功能及其在過去二十年中取得的進步,但要使其完全成熟,還需要彌合巨大的差距。一個主要的障礙是金屬AM制造零件的高度可變性,這對關鍵AM組件的質量鑒定和認證 (Q & C) 提出了嚴峻的挑戰。對Q & C工作的挑戰只是因為金屬AM只專注于少數幾個主要的合金類別,主要集中在鈦 (主要是Tie6Ale4V) 、鎳 (IN625,IN718),不銹鋼 和最初設計成使用AM技術制造的其他合金系統,例如形狀記憶合金。

金屬AM零件的質量和性能的高度可變性可以歸因于使用不同的加工方案、能量源(激光、電子書、電弧等)、原材料等。即使在考慮單一AM技術時:如激光粉末床熔合(L-PBF) -- 來自不同機器的使用的可變性,加工條件的固有變異性,局部熱歷史的差異,零件的幾何形狀和原料的形式會產生重大影響。金屬AM研究的早期階段集中于識別機器特定的工藝條件,該工藝條件能夠從常規合金原料生產出與鑄造或鍛造對應的零件相當的性能。金屬AM的基本范例正在轉向強調控制的范例: 不再需要僅僅匹配傳統合金的性能。而是滿足特定應用對關鍵AM組件進行Q & C的性能。因此,加工路線 (AM參數,預處理或后處理) 選擇必須確保在可重復的基礎上滿足零件性能。

原位監測方法已經實現了相當程度的復雜性,這些方法已經超越了熔池動力學的實時測量,以監測能量向材料的傳遞。原位監測也已開始用作評估AM構建質量的一種方法。這種方法仍然存在相當大的挑戰,因為與凝固過程相關的熱歷史的某些方面 (例如冷卻速率,熱梯度等) 仍然非常難以測量,盡管在中等凝固速率下的AM過程中已經取得了進展。

能夠在實時檢測到缺陷形成的開始時調整過程條件的閉環控制系統仍然具有很高的挑戰性。然而,一些努力已經嘗試使用較低分辨率,較低溫度的成像技術作為監控AM過程的策略。這些技術可用于控制較長范圍的物理現象 (例如殘余應力),但是它們捕獲的熱梯度的時間和長度尺度太慢且數據量太大,無法提供足夠的數據來控制極快的現象 (例如熔池不穩定性)。除了視覺成像外,聲學信號分析還顯示出檢測鑰匙孔和裂紋形成的一些潛力。監測技術的進一步發展最終將導致對AM工藝的更好控制,特別是考慮到大多數金屬AM原料對AM工藝條件的變化具有相當大的敏感性。

從材料的角度來看,公認的發展程度較低,但可以說更有希望的前進道路是首先設計對AM加工條件變化不太敏感的合金。從這種以材料為中心的觀點來看問題,不可避免地會導致對材料的 “可打印性” 的考慮,以及隨后如何定義這種度量的問題。

在本文中,我們提出了一種可打印性度量,該度量定義為激光粉末床融合 (L-PBF) 金屬AM工藝的工藝參數空間中的 (超) 體積。具體來說,我們試圖識別與無主要缺陷的構建相關的激光功率與掃描速度空間中的區域,將我們的分析限制在單道上。我們通過首先使用COMSOL Multiphysics中的有限元方法對熔池尺寸進行預測,以與合金無關的方式,根據熔池的幾何形狀來定義該可行性區域®傳熱模塊。熱模型包括與相相關的熱物理性質,用于近似傳熱和傳質現象,例如熔化,凝固,汽化和小孔形成。通過將熱物理性質的最佳估計值與高保真熱模型相結合,我們預測了兩種合金的可打印性圖: Ni-5wt% Nb (NiNb) 合金作為IN718的二元代理,以及原型等原子CoCrFeMnNi高entroy合金 (HEA)。通過實驗將預測的可打印性圖與對過程空間的詳盡探索進行比較。還研究了使用簡化的熱模型的影響以及熱物理特性中不確定性的影響。

2.關于金屬合金的可打印性

以簡化的方式,可以考慮控制給定合金可以打印的程度的兩種不同類型的因素: 合金本身的固有特征,例如凝固范圍,競爭的二次固相的存在等會影響打印材料的微觀結構形態或織構,而諸如工藝條件之類的外部因素會影響所制造零件的整體一致性。AM研究主要集中在尋找這些外在因素的有用組合,例如激光功率和速度,或線性能量密度,這是這兩個參數的比率。內在/外在因素不僅受局部加工條件的影響,而且受合金的熱力學和熱物理特性的影響。可以根據其可打印性來識別合金工藝空間中的可行區域,這可以被認為是合金工藝組合對損害打印完整性的微觀/宏觀缺陷形成的抵抗力的全局指標。盡管最近在這方面進行了一些努力,但如何正確量化合金工藝組合的可打印性仍然存在問題。

例如,Mukerjee等人確定了不同的無量綱參數,這些參數用于估計合金工藝組合對熱誘導零件變形的敏感性,由于不同蒸發引起的成分異質性,以及不完全的層間融合以及由于熔池不完全滲透到先前的層中而導致的孔隙率。這些可打印性指標是由材料特性 (如熔點、沸點、熱擴散率、熱容等) 、工藝條件 (如線性能量密度) 以及熔池特性 (寬度、深度、體積、面積),從而提供了一種評估工藝條件對特定合金配方的影響的方法。

Mukherjee等人使用其可打印性標準。研究了AM (IN718,SS316,Ti64)中使用的一些最常見的金屬合金,發現其可打印性指標與諸如熱變形等不同類型問題的存在之間存在一些相關性,對于三種不同的加工條件,孔隙率或缺乏成分控制 (由于不同的蒸發)。這種方法對于逐點評估可打印性很有用,但是它不能表征合金在激光功率和掃描速度的所有組合中的整體可打印性。因此,它不能考慮諸如過程可變性之類的問題。在一項相關的 (較早的) 工作中,Juechter等人研究了選擇性電子束熔化 (SEBM) 的處理空間,其目標是識別掃描速度和線性能量密度的組合,該組合導致最小的孔隙率和由于差分蒸發而減少的成分變化。通過現場熱監測和制造后表征的結合,Scime和Beuth 最近開發了一種將熔池缺陷映射到激光功率和掃描速度的方法,并將此類缺陷的發生率與熔池幾何形狀的主要特征相關聯。

最終在AM期間凝固結構的質量取決于熔池的特性,因此可以合理地預期,基于熔池幾何形狀的標準可用于建立熔池相關缺陷的閾值,如未熔合、球化和鎖孔形成,這是LPBF中一些最主要的缺陷模式。當入射能量不足以將基板熔化到相當大的深度時,就會發生熔合不足,這可能導致在構建部件內產生大的和/或非常尖銳的空隙。球形是由熔體池的毛細管驅動的不穩定性引起的凝固軌道的大小和形狀的周期性振蕩,這種振蕩導致表面變化,從而影響后續層加工過程中的粉末擴散,并導致空隙形成。鍵槽是由于直接在激光下的強烈汽化產生的反沖壓力而在熔池表面形成凹陷。起球的標準可以根據焊接和激光加工中使用的標準來構建。通過比較熔池深度和粉末層厚度,可以確定熔池缺乏閾值,而通過考慮熔池的長寬比,可以考慮關鍵孔形成的開始。

從可行的過程空間中消除超出上述標準的既定閾值的過程參數組合,并將剩余區域視為可打印區域或可打印性圖。該剩余區域/體積的尺寸和形狀可以用作設計適用于AM的合金的標準。在這種情況下,較大的預測成功構建區域表明某些感興趣的合金對工藝參數的變化不敏感。這種方法可能非常重要,因為它暗示了在實驗活動開始之前以及在每次昂貴的合成和表征迭代期間建立給定合金的可打印性圖的可能性。

除了可打印區域的基于尺寸的設計度量之外,在離該可打印區域邊界最遠的點選擇工藝條件 (即穩健設計) 提供了最大限度的保護,使其免受機器加工條件固有的可變性 。不是消除或減少可變性,而是將感興趣的設計參數引導到可變性對構建的成功結果影響較小的區域。機器參數 (例如激光功率和掃描速度) 的可變性可以通過基于預測或測量的不確定性的恒定值偏移直接納入邊界。通過使用基于替代模型的不確定性量化來實現熱物理特性中的不確定性。

在這項工作中,我們探索了通過將高保真熱模型與兩種不同合金系統的熱物理性能值的最佳估計相結合而構建的基于熔池幾何的標準的使用。選擇Ni-5wt % 的Nb二元合金,因為它可以被認為是IN718的替代,特別是關于Nb偏析成樹枝狀區域。由于少量的Nb,預計該合金的熱物理性質與Ni的熱物理性質相對接近,因此預計這些性質的值的不確定性將較小。另一方面,選擇了CoCrFeMnNi高熵合金,因為HEAs由于其相穩定性特性di.e.凝固時次級固相競爭的減少和擴散動力學的顯著降低可能成為金屬AM的非常重要的原料。

圖1 本文中所用到的測試可打印性的總括圖

圖1-0 輸入參數-打印、分析總圖

圖2 使用有限元進行模擬的示意圖

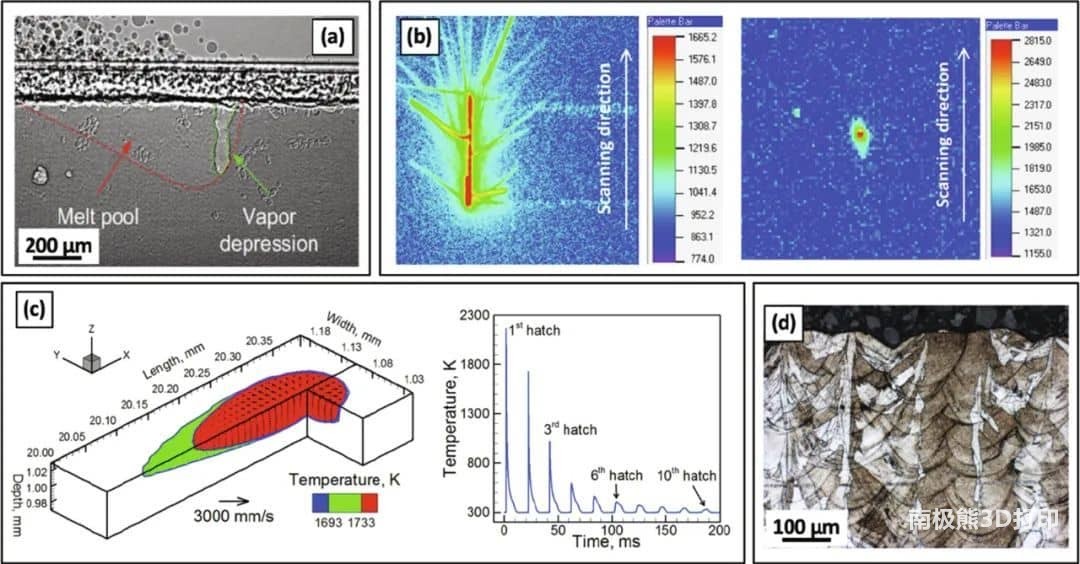

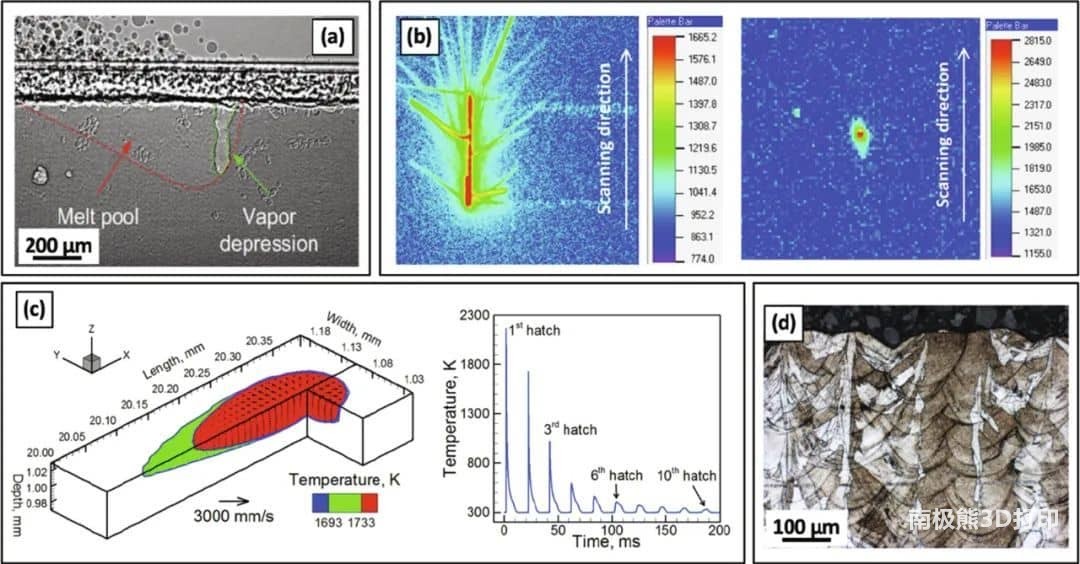

圖2-0 不同手段用于熔池的測量分析: (a) 原位X射線影像技術;in situ

synchrotron x-ray imaging; (b)原為紅外熱成像技術 in situ infrared thermal imaging

at two different temperature ranges; (c) FEM為基礎的模擬; (d) 光學金相分析技術

圖3.預測Ni-5wt % Nb合金熔池形態區域的可打印性圖。預測區域如下: 質量良好

(藍色,G),鍵槽 (綠色,鍵),球 (紫色,球) 和缺乏融合

(橙色,LOF)。在整個過程參數空間中,通過遵循與預測區域相同的配色方案的不同形狀的標記來指示實驗觀察到的形態。空心和填充標記分別指示數據是來自Exp1還是Exp2。在右側可以看到每個區域的四個代表性熔池橫截面。在這種情況下,由于恒定的材料特性和對相變效應的忽視,Eagar-Tsai的預測基本上沒有信息。

圖3-0 不同參數下得到的橫截面示意圖

圖3-1 不同參數下得到的缺陷結果: (a) 未熔合;(b) 球化;(c) 匙孔和(d) 未熔化的粉末顆粒

圖4 使用有限元和Eagar-Tsai模型預測的得到的Ni-5wt.%Nb合金的熔池深度和寬度

第二個實驗 (圖3和6中的Exp2) 打印在Ni-5wt % Nb的基板上,該基板本身被打印并且隨后在1100 + C下均化1小時,然后風冷),以消除其AM微觀結構,以便更容易看到單軌熔池。這些軌道的長度是10毫米的,軌道之間的間距為1毫米。使用電火花加工 (EDM) 對單個軌道的橫截面進行線切割。將樣品拋光至0.25毫米,然后在膠體二氧化硅中振動拋光。

圖5 In 718合金的實驗所得到的熔池形貌圖

3. 結果和討論

在增材制造中,與其他制造技術一樣,對加工材料的可行條件的理解是極其重要的。本節介紹并討論從上述方法預測Ni-5wt的可打印性。%Nb和CoCrFeMnNi HEA,并將得到的圖譜與作為本工作一部分進行的這些合金的工藝參數空間的系統實驗研究進行了比較。重要的是要強調的是,過程參數空間的實驗研究沒有以任何方式用于擬合計算方法中使用的材料特性或模型參數或預測的可打印性圖的后續構造。

通過將可打印性標準應用于本文開發的有限元模型的熔池尺寸預測,構造了下圖中標記為有限元的地圖。將相同的標準應用于Eagar-Tsai熔池尺寸預測以進行比較。通過上述標準標識的每個過程參數區域的代表性熔池形態的橫截面圖像也顯示在每組地圖旁邊的這些圖中。觀察到的每個實驗軌跡的形態都由不同顏色和形狀的標記指示。

在對每種合金的預測和實驗進行比較之后,分析了根據3.3.3中討論的方法確定的有限元模型關鍵參數的邊界不確定性圖。每個圖中的邊界寬度的比較表明了每個熱物理參數的相對重要性,并確定了有限元模型及其假設的潛在改進來源。

3.1 Ni-5wt % Nb合金的可打印性圖

圖3.預測Ni-5wt % Nb合金的熔池形態區域的可打印性圖。使用基于FE的熔體池在不同加工條件下的幾何特征預測來確定頂部可打印性圖。根據上述標準,在預期的主要缺陷類型 (或不存在缺陷) 之后標記不同的區域。在低功率和 (通常) 高速下,很明顯,主要缺陷是缺乏融合 (淺棕色/橙色)。在相對較低的掃描速度和高功率下,預測的主要缺陷是keyhosing (綠色)。另一方面,在處理空間的高掃描速度-高功率區域中,由于熔池基于毛細管的不穩定性,主要缺陷是成球 (洋紅色)。因此,功率掃描速度空間中的所謂可打印區域 (藍色) 是從功率掃描速度空間中減去這三個容易出現缺陷的區域而產生的。從圖中可以明顯看出,在這項工作中研究的Ni-5wt % Nb合金的預測和實際測量的可打印性圖之間總體上存在可接受的一致性水平,其中大多數實驗點都落在正確的預測區域內。但是,在鑰匙孔和球形邊界附近也有一些例外。實驗觀察到的鎖孔和優質熔池結果之間有清晰的界限,但預測邊界的斜率太水平。有限元模型也將兩個實驗觀察到的球形條件錯誤地分類為可打印的。鎖孔和球形邊界附近的這些錯誤分類可能是由于缺乏自由表面流體流動模型,該模型可以更準確地預測激光穿透,粘度和表面張力效應,這在鍵槽和球形現象中很重要。

除了對Ni-5wt.% Nb可打印性圖的模型和總體實驗結果進行比較之外,我們還注意到,在Ni5wt.% Nb圖中的鑰匙孔和球形邊界附近的兩組實驗觀察值之間也存在較小的分歧。最明顯的差異是在Exp1數據集 (空心標記,圖3) 中觀察到良好的單軌比具有球形形態的兩條單軌更高的激光功率和相似的掃描速度 (P/200W,v/1275毫米 = s) (P/178W,exp2數據集中的v¼ 1154毫米 = s和p?178W,v¼ 1515毫米 = s) (固體標記,圖3)。在增材制造中,與其他制造技術一樣,對加工材料的可行條件的理解是極其重要的。本節介紹并討論從上述方法預測Ni-5wt的可打印性。%Nb和CoCrFeMnNi HEA,并將得到的圖譜與作為本工作一部分進行的這些合金的工藝參數空間的系統實驗研究進行了比較。

與有限元熱模型相反,Eagar-Tsai模型在這些可打印性標準下幾乎沒有預測能力。它大大高估了缺失區域的大小,并且無法完全識別鑰匙孔和球形區域。這種基于Eagar-Tsai的可打印性圖的無信息性是由于模型本身的兩個關鍵簡化假設: i) 恒定的熱物理性質和ii) 在所有處理條件下的僅表面能量沉積。這些假設使模型無法捕獲相變現象以及在鍵槽過程中向激光穿透的過渡。結果是無法預測對熔池穩定性和本文使用的可打印性標準如此關鍵的熔池長寬比的急劇變化。這也使得Eagar-Tsai模型很難在整個參數空間上同時校準到深度和寬度;

在圖4中的預測-實際曲線中可以看到一個問題。在圖4中可以觀察到Eagar-Tsai (ET) 和相對于實驗的有限元熱模型的性能的進一步檢驗,這表明,對于這組材料參數,ET模型高估了熔池寬度,低估了熔池深度。由于該模型假定恒定的熱物理性質 (r,Cp,k),因此對其中任何一個的更改將均勻地影響熔池的尺寸,并且對寬度進行校準將最終使深度預測進一步誤入歧途。一次更改多種熱物理特性可提供更大的靈活性,但效果仍然有限。相比之下,有限元模型具有與相相關的熱物理特性,并包括其他傳熱考慮因素,例如從表面加熱到體積加熱的過渡,如方法論部分所述。這允許在更廣泛的過程參數空間范圍內進行更精確的預測,并導致更好的寬度預測和與深度測量的非常好的一致性,也可以在圖4中看到。

雖然到目前為止給出的結果表明預測的可打印性區域和獨立的實驗確定的熔池幾何圖之間有很好的一致性,但可以通過將這些結果與Scime和Beuth [25] 的結果進行比較來進一步驗證所提出的框架。Scime和Beuth的動機是開發一個框架,用于識別L-PBF處理的因科鎳合金718中的熔池特征指示違法形成。他們使用原位熱監測與制造后表征相結合,以建立工藝條件和熔池特性之間的關系 (通過機器學習)。值得注意的是,他們確定了與當前工作中使用的特性完全相同的特性 (球形,缺乏融合,鎖孔形成),并獨立得出了構建預測的可打印性圖的結果。通過比較圖3和5,可以看出,預測的Ni-5wt.% Nb可打印性圖與由Scime和Beuth [25] 確定的可打印性圖之間的一致性非常好,顯示出相同的拓撲結構,甚至就可行的實際位置呈現合理的定量一致性,鍵槽,缺乏融合和球形區域。與來自不同研究小組和l-pbf系統 (EOS M290) 的實驗結果達成的協議突出了本文計算方法的通用性。理想情況下,采用參考文獻中描述的實驗方法。[25] 可以與該框架的計算方法相結合,創建單個協同工作流程,以迭代優化可打印性。現有合金的實驗過程表征將為該計算框架提供信息,然后將其用于搜索有希望的合金修改,以在設計過程的下一次迭代測試一下。

圖6 Monte Carlo為基礎的不確定擴展所得到的不確定的邊界結果

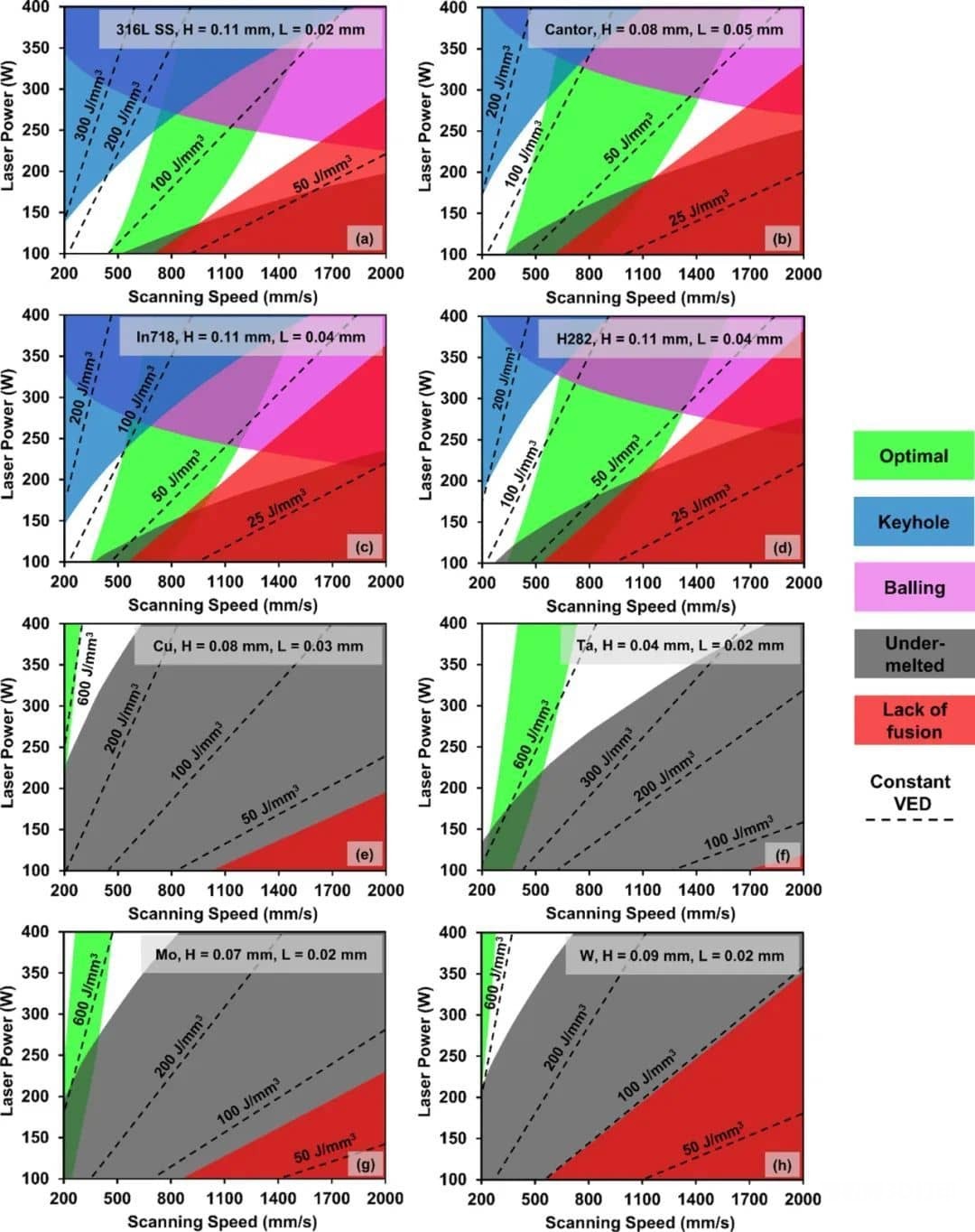

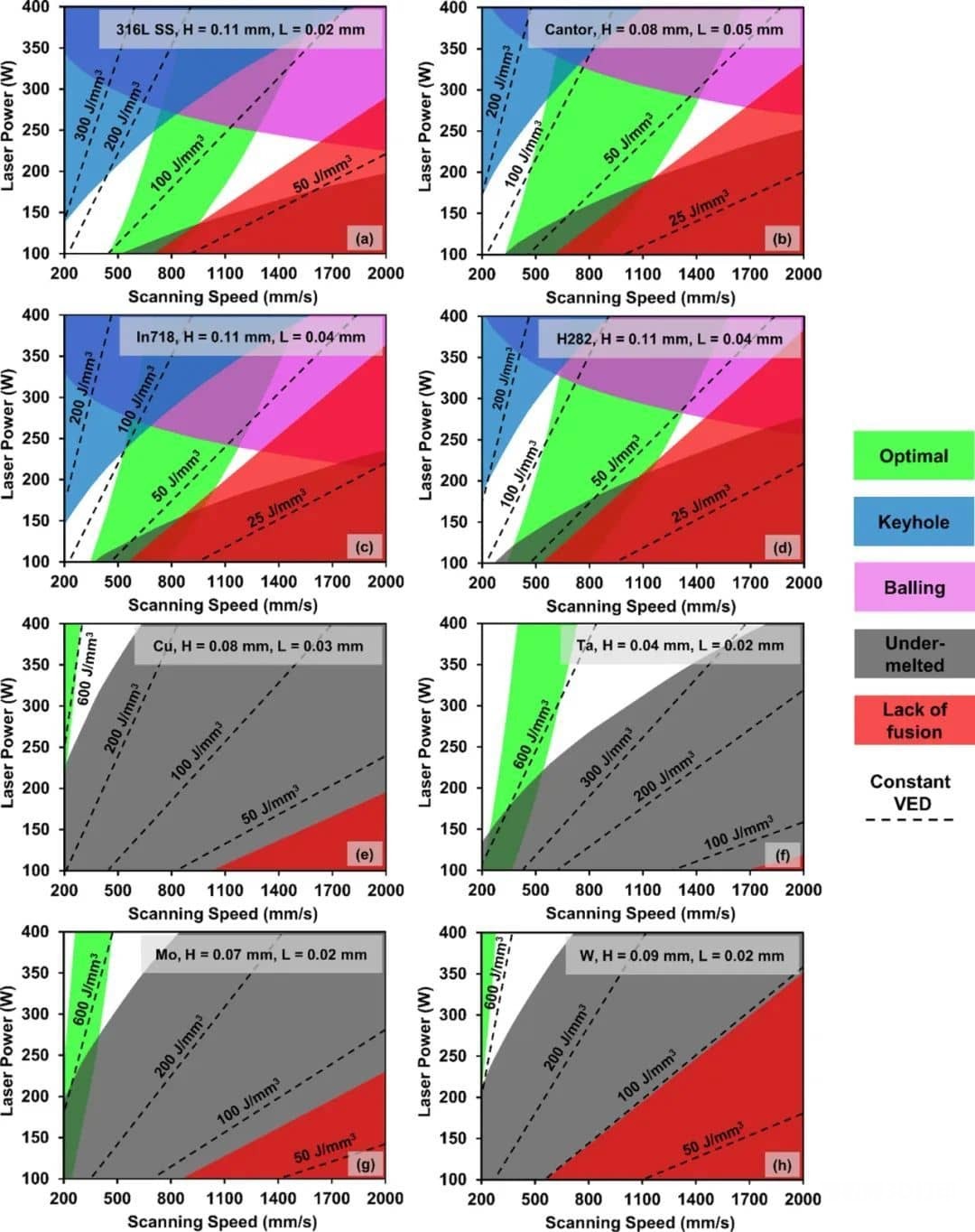

圖6-0 不同合金預測得到的結果:(a) 316L 不銹鋼;(b) Cantor合金;(c)

Inconel 718合金;(d) Haynes 282合金;(e) 銅; (f) Ta-Mo,Tantalum (g)

Molybdenum,和(h) W(Tungsten)

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強