電池冷板的創成式設計

電池冷電池板的設計正變得越來越具有挑戰性。創成式設計已經進入了這一專業領域,以自動優化的方式助力設計師面對挑戰。在本期谷.專欄中,安世亞太闡述了電池冷板借助拓撲優化的創成式設計基礎,并通過傳統設計方法與創成式設計優化實例與比較,說明了創成式設計的附加價值。

電動汽車(EVs)是一種燃油交通的清潔替代品。它們以高效率聞名,在市場中越來越受歡迎。電動汽車使用可充電電池作為動力,也給這個行業帶來了一些挑戰。

雖然電動汽車公司一直尋求更有效的替代方案來設計電池冷卻系統,但是傳統的冷板設計仍被廣泛用于為電動汽車的電池提供冷卻,人工的參與和試錯在工程設計過程中仍然占主導地位。借助拓撲優化的創成式設計使這一設計過程更加順暢。

高效的電池熱管理是延長電池使用壽命的關鍵。因此,工程師在冷板設計過程中遇到的最常見問題是確保電池在較低的整體溫度運行,保持其溫度均勻性和冷板內液體壓降在可接受的范圍內。此外,工程師關注產品的可制造性的同時也要追求產品重量的最小化。

©3D科學谷白皮書

©3D科學谷白皮書

最近在創成式設計領域引入的一種新技術可以克服上述的挑戰。將拓撲優化與流體力學相結合,可以在一個簡單而穩定的工作流程中將約束條件與設計目標結合起來,從而獲得高性能的冷板設計。

本文將按照以下順序進行。首先介紹創成式設計,然后是拓撲優化分析的步驟說明。接下來是一系列的電池冷板研究和比較電池冷板性能的方法,這部分探討了冷板建模及其分析的假設,總結了各種冷板的性能結果。最后,本文對各種冷板設計系統進行了比較。

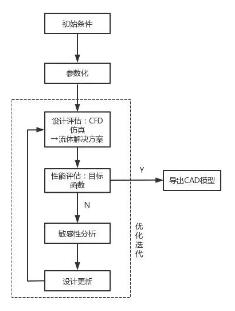

在傳統的設計周期中,工程師直接參與從設計概念到解決方案的所有步驟。這個過程從創造者設想的模型構想開始。負責人通過建模、仿真、后處理和分析所選擇的設計來驗證其性能。如果最終的設計沒有達到令人滿意的水平,就會產生新的設計迭代。這種耗時的設計程序被創成式設計技術打破了,它需要最少的用戶輸入和互動。

只需給定系統要求,如設計空間、目標和約束,創成式設計使用人工智能 (AI) 技術自動生成一個或多個設計。該算法根據輸入的約束探索不同的輸出,并使用收集到的信息來生成新的和可能更好的解決方案。循環往復,直到找到滿足給定約束條件的可行設計[1,2]。

當數值模擬在設計周期中評估生成的設計時,優化過程就變得完全自動化。由于用戶不需要提供初始設計,整個周期中人為的影響被減少到問題設置和最終的設計評估。將人的偏見從設計過程中去除,可以對設計空間進行更徹底的探索,增加找到全局最優設計的可能性。

在創成式設計中,存在不同的技術收集和處理來自后續設計迭代的信息。一個流行的創成式設計策略是使用拓撲優化。對于這種技術,優化設計空間中的材料分布會產生一個新的設計[3,4,5],從廣義上講,母體材料的一部分轉變為新的材料,這就生成了一個新設計。

與傳統的設計方法 (如形狀優化) 相反,拓撲優化不需要初始設計輸入。設計空間可以被更詳盡地探索,從而減少了設計收斂到局部最優的風險。如圖1所示,實際的優化過程由四個步驟組成,重復這些步驟,直到獲得一個最佳設計。

01設計評估:

通過CFD (計算流體力學)仿真來評估給定設計的流體流動和溫度分布。仿真結果描述了流體域的速度場、壓力場和溫度場以及整個固體域的溫度場。

02性能評估:

在設計評估中得到的仿真結果用于優化目標的設計性能評估。如果性能達到優化目標,則優化過程結束,導出設計。否則,優化循環將繼續。

03敏感性分析:

這一步涉及到如何更改設計以提高性能,實現的方法是評估材料分布的設計性能敏感性。考慮到設計空間具有較大的自由度,采用伴隨方法計算材料分布的敏感性。在分析中,伴隨量是根據連續伴隨量建立的,該數學框架允許以一種高效的方式進行敏感度度分析[6]。

04設計更新

優化算法在現有設計和敏感性分析的基礎上提出了新的設計方案。此設計作為下一個優化迭代的起點。

在實例分析中,將拓撲優化方法應用于冷板冷卻通道的設計。流體冷卻問題的拓撲優化旨在找到最優的材料分布,尋求在受工藝和制造限制的情況下將成本目標最小化。換句話說,通過增加或減少每個單元的固體,在流體母體區域內產生一個最佳的固體設計。

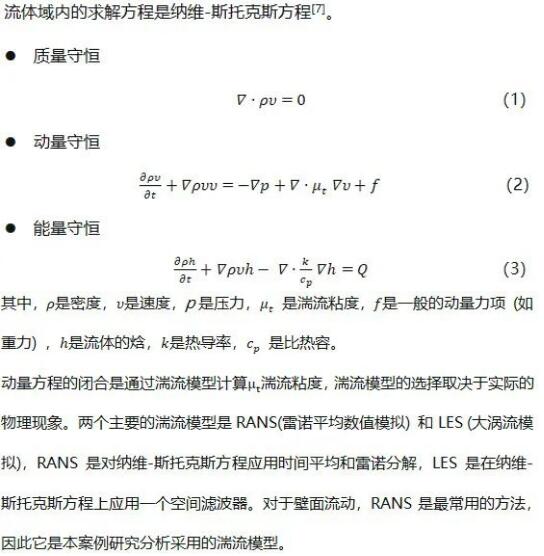

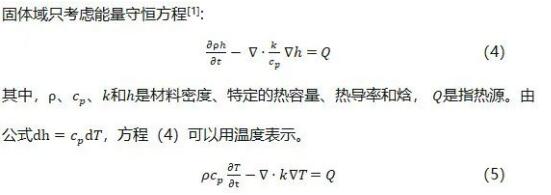

一個電池組通常由一個或多個固體部件和液體冷卻劑組成,這類系統的仿真被稱為共扼傳熱(CHT)問題。在CHT問題中,納維-斯托克斯方程和能量方程描述流體行為,熱傳導方程描述固體域的傳熱,求解不同域的解決方案是共扼求解。

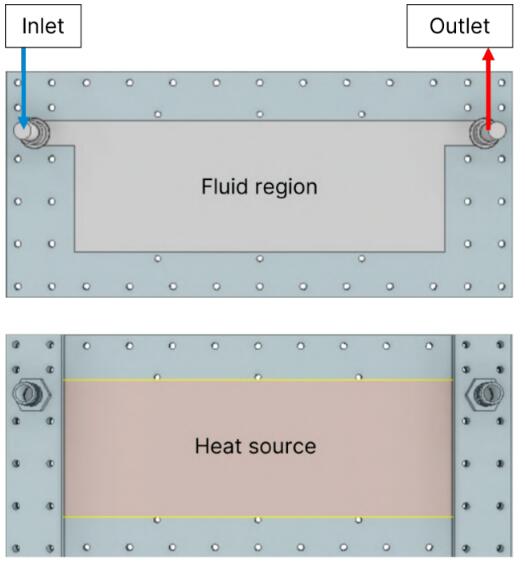

固體和流體之間的熱交換僅取決于相鄰壁面的各自單元之間的溫差。在壁面處,施加界面平衡條件(公式6),要求界面上的熱流是連續的。從流體方面看,熱流只取決于有效導熱系數,有效導熱系數解釋了流體的熱導率和湍流擴散率。值得注意的是固體之間的界面可以包括一個額外的接觸熱阻。

這種方法雖然計算成本很高,但數學建模更符合物理實際,為每個優化設計的提供更真實的性能評估。一個符合實際情況的數學描述是正確優化設計空間并最終找到最佳設計的根本。

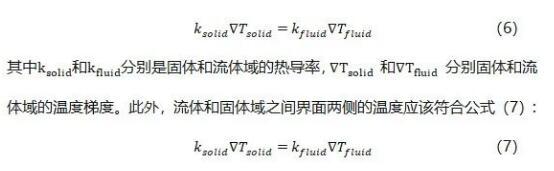

案例研究比較了傳統電池冷板設計與創成式電池冷板設計。該冷板的尺寸為447*圖片220*圖片10.5mm,如圖2所示,上部圖顯示了入口、出口和流體區域,底部圖顯示了與冷板相關的電池,表示系統的熱源。

冷板材質是鋁,熱導率圖片=237WmK,該系統冷卻劑是用50%的水和50%的乙二醇生產的,進口溫度為20 ℃,流量為3 L/min,熱源為800W。當某些因素得到滿足時,冷卻系統會達到最佳性能。冷板上均勻的溫度分布對電池壽命至關重要,因此,變化溫度ΔT=5℃被認為是冷板的最佳溫度。值得注意的,ΔT的值通常更小,為了保護專利信息才選擇了5℃,這種選擇并不影響所提出方法的有效性。另一個重要因素是液體在冷板通道的壓降,對于本案例研究,最大壓降目標為5.5kPa。

當涉及到制造過程時,許多因素是決定的關鍵,如成本和最終產品的質量。

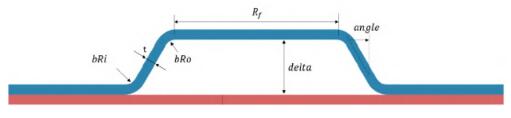

可制造性過程被視為設計問題的約束,在建立設計區域時設置可制造的工藝約束,在本案例研究中,所選用的制造工藝為鈑金發泡。圖3顯示了一個金屬板發泡板的草圖。紅線代表底部,藍線是可變形的頂板。金屬板成型工藝需要定義以下可制造性參數, 是通道寬度,是彎曲半徑,t是厚度,delta是流體區域的高度,angle是通道的倒角。這些參數取決于公司的供應商,并在很大程度上取決于生產設備,選擇這種技術保證了最終產品的可制造性。

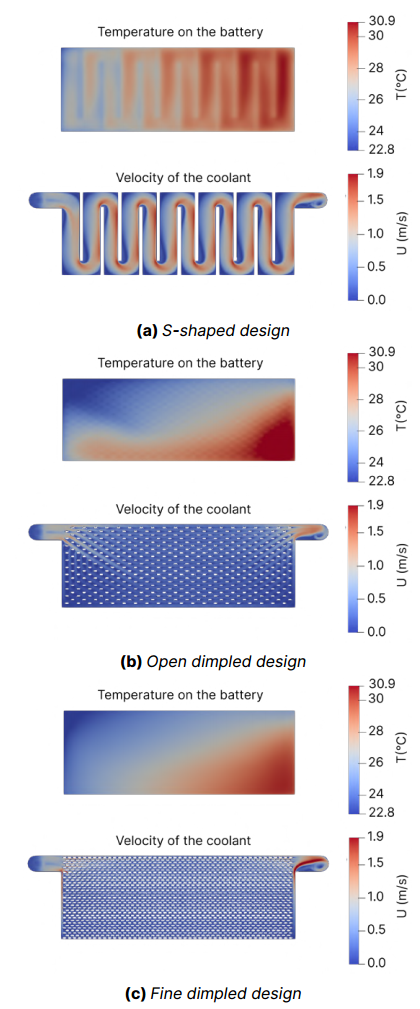

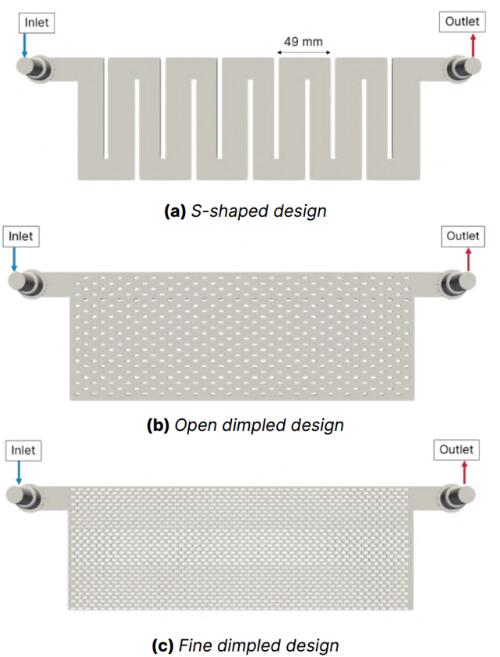

對三種傳統的冷板設計,即S形設計、開放式凹陷設計和精細凹陷設計進行了仿真分析,評估了它們的性能。這些設計經過優化,以匹配前文提及的至少一個目標或約束,不同的配置會導致不同的性能。

s型設計包含11個49mm的通道,如圖4a所示。第二塊板由220個開放的凹陷組成,單個尺寸為52毫米,間距為8毫米(圖4b)。將凹陷的數量增加到874個,保持相同的尺寸,并將它們之間的距離減小到5mm,定義為精細凹陷設計 (圖4c)。

圖5 傳統冷板仿真結果。上圖是電池上的溫度,下圖是冷板內冷卻劑的速度

圖5 傳統冷板仿真結果。上圖是電池上的溫度,下圖是冷板內冷卻劑的速度

可視化仿真結果包括電池(熱源)的溫度和流體通道內冷卻劑的溫度。s型設計(圖5a)結果表明,電池單元上的溫度分布不均勻,朝著冷板出口方向,電池單元溫度逐漸升高。此外,可以觀察到液體通過通道加熱和通道內的高流速區域。

開放式凹陷設計的仿真結果顯示,電池溫度沿著出口方向增加,這種不均勻的溫度分布導致電池上出現冷區和熱點,長期使用對電池有害;同時,該設計內流道液體的流速較低。

對于第三種常規設計,電池溫度分布同樣不均勻,沿著對角線方向出現局部的冷區和熱點 (圖5c);該設計內液體沿平板通道流速比較均勻。

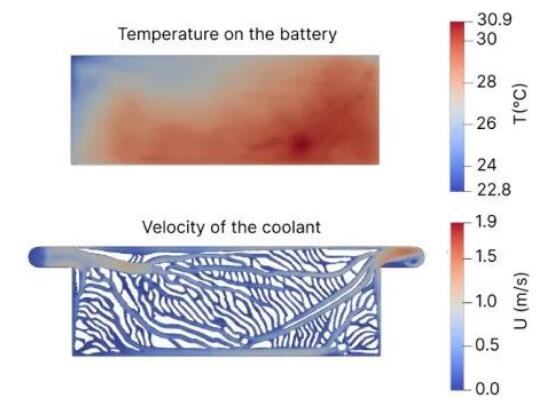

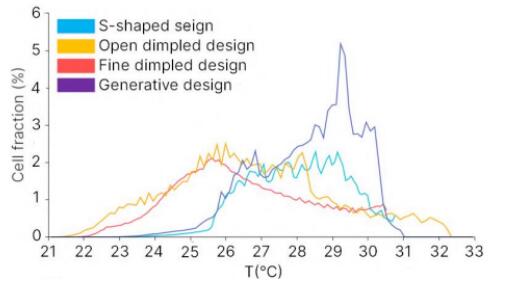

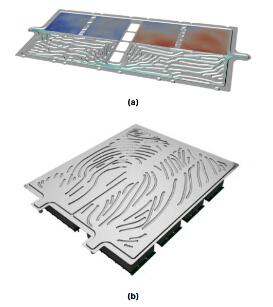

創成式設計設置目標和約束條件,以獲得一個優化的模型。壓降和溫度約束條件分別調整為5.5kPa和ΔT=5℃,制造工藝的約束條件是鈑金發泡,此外,電池峰值溫度優化是熱設計目標。圖6顯示了最終的創成式冷板設計。

圖7 創成式冷板仿真結果。上圖是電池上的溫度,下圖是冷板內冷卻劑的速度。

圖7 創成式冷板仿真結果。上圖是電池上的溫度,下圖是冷板內冷卻劑的速度。

創成式設計冷板的仿真結果如圖7所示,電池上溫度分布均勻,冷區較少,同樣識別出流場中的不均勻流動區域。

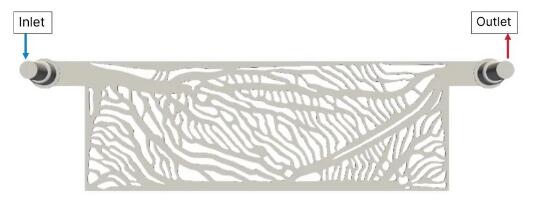

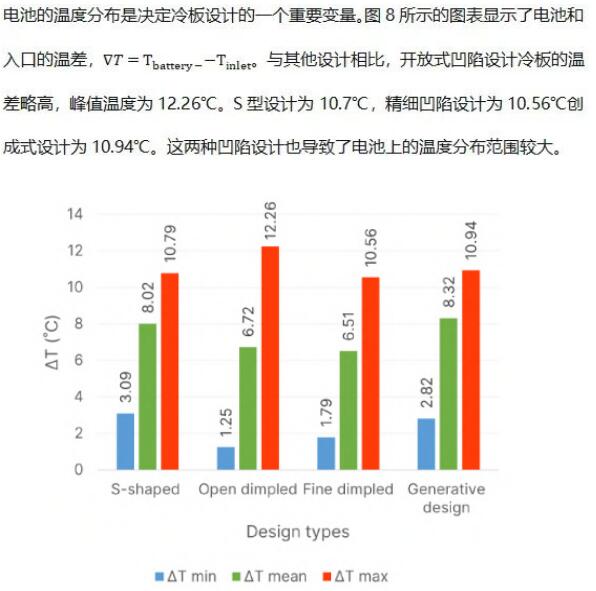

圖9顯示了一個頻率圖,展示了冷板上溫度分布的概況。該圖幫助我們直觀地看到之前關于兩個凹陷設計的結論,溫度范圍約為10℃。作為設計標準之一(ΔT = 5°C),創成式設計保持仿真開始時設定的溫度變化標準。

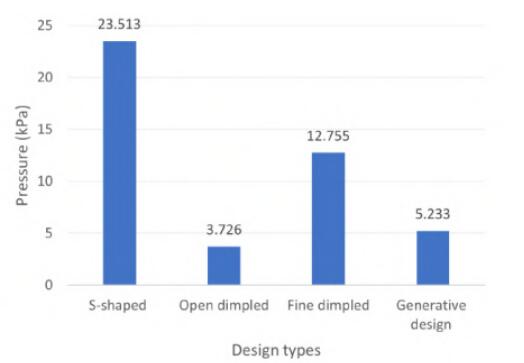

s型設計滿足溫度的目標性能要求,但是壓降為23.5kPa,是目標壓降5.5kPa的4倍。只有開放式凹陷設計和創成式設計的壓降在約束范圍內。

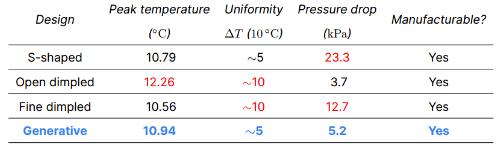

表1總結了每種設計的結果,包含溫度的峰值、均勻性、通道內的壓降以及該冷板是否可制造。無論是峰值溫度,溫度均勻性,還是壓降,傳統的設計可以根據需要優化改進。但是,每個傳統設計不像創成式設計那樣能夠同時滿足所有約束。通過對結果的概述,很明顯創成式設計的冷板具有極限的性能。

表1 冷板設計結果

所有的分析和設計都是使用Diabatix專有平臺ColdStream[8]創建的。在圖11中,顯示了由ColdStream生成的另外兩個電池板的例子。

ColdStream是一個基于云的平臺,不限于電池冷板的設計。所有的熱分析、散熱器選擇和創成式設計都包括在熱工程軟件中。

結論

創成式熱設計過程的附加價值通過電池冷板的設計來說明。該方法自動優化冷卻系統的幾何形狀,設計的冷板為自由形狀,以滿足優化設計的約束和目標。創成式冷板設計與兩種傳統的冷板設計(一個s形和兩個凹陷設計)做性能對比,傳統設計只能以更高的壓降或更高的溫度分布為代價,實現與創成式設計相類似的功能。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強