呂堅院士團隊:低成本新策略3D打印高強耐熱鋁合金

金屬增材制造(又稱3D打印)技術作為一種尖端的材料成形手段,為復雜結構零部件設計與成型及高性能合金的設計與開發提供了新的機遇。在雙碳約束背景下,市場對產品輕量化設計的需求與標準不斷提高,在室溫和高溫下兼具有優異力學性能的輕質鋁合金復雜零部件受到汽車、航空航天和國防工業等領域的廣泛關注。

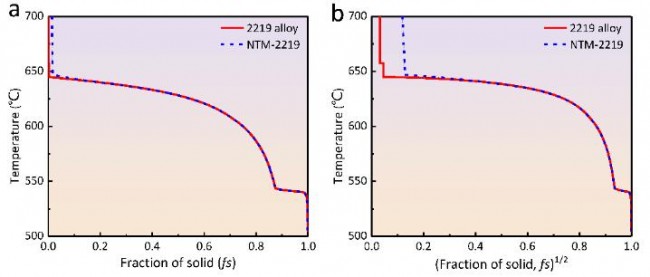

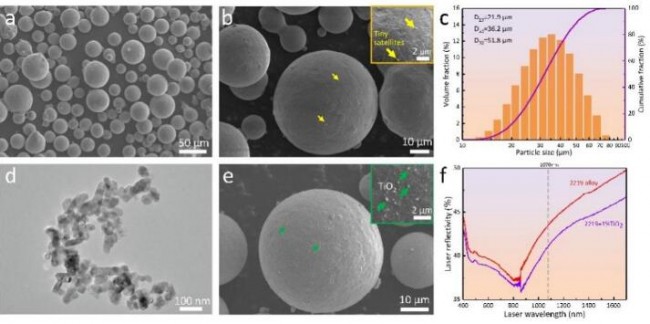

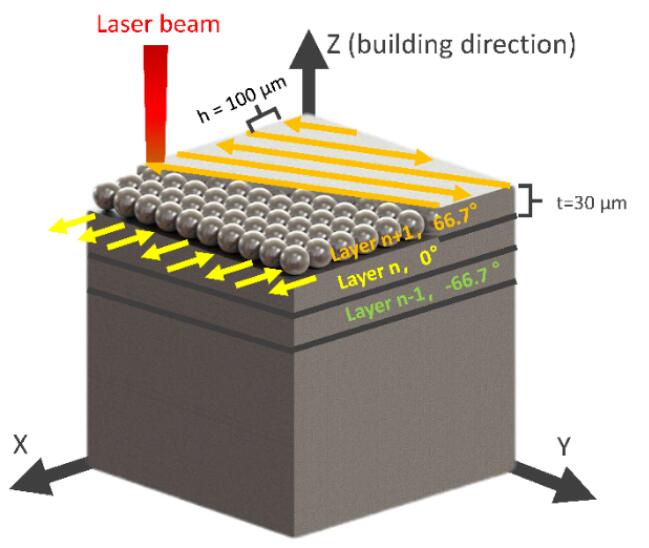

立足于此,香港城市大學呂堅院士團隊聯合南方科技大學朱強講席教授團隊研究了納米氧化鈦顆粒添加對2219高強鋁合金成形性、微觀組織與力學性能的影響。CT結果表明,納米氧化鈦顆粒改性后的2219鋁合金打印試樣消除了裂紋,同時打印件致密度高達99.97%。相比于改性前2219鋁合金中的粗大柱狀晶,納米氧化鈦改性后的2219鋁合金打印態試樣晶粒呈雙峰分布,即熔池邊緣細小的等軸晶與熔池內部細小的柱狀晶。與以往的共識相反,在納米氧化鈦改性后的2219鋁合金打印件中,顯著的晶粒細化現象是由鋁基體中大量具有高形狀限制因子(Q值)的鈦溶質造成的,而非原位生成的Al3Ti顆粒提供的異質形核質點所引起。直接時效熱處理后的試樣在室溫到315℃的溫度范圍內均展現出優異的強度與塑性組合,可與傳統的鍛造2219相媲美并優于其他增材制造手段成形的2219鋁合金。

相關論文以Laser powder bed fusion of nano-titania modified 2219 aluminium alloy with superior mechanical properties at both room and elevated temperatures: The significant impact of solute為題,發表在Additive Manufacturing期刊。文章的第一作者為香港城市大學-南方科技大學2021級聯合培養博士生李干與南方科技大學博士后黃禹赫(現北京科技大學講師),通訊作者為南方科技大學朱強講席教授與香港城市大學呂堅院士,論文合作者還包括深圳大學副研究員李欣蔚博士與香港城市大學福田研究院副研究員郭川博士。

https://doi.org/10.1016/j.addma.2022.103296

高比強度、優異的耐腐蝕性和豐富的資源儲量等優勢使高強鋁合金成為汽車、航空航天等領域的主要結構部件應用材料。與此同時,金屬增材制造作為一種靈活高效的材料制備手段,為高性能鋁合金的應用與開發帶來了新的契機。然而,盡管鋁合金在航空航天和汽車動力領域的應用廣泛,但它們還沒有被廣泛應用在復雜零構件的金屬增材制造中。通常而言,具有最佳性能的沉淀硬化鋁合金由于具有較大的凝固溫度區間,在凝固過程中容易發生熱裂現象。因此,目前大多數鋁合金的金屬增材制造都局限于近共晶的鋁硅成分(如AlSi10Mg等),這些成分雖然相對容易通過金屬增材制造技術進行零部件的加工成形,但其成型件性能無法與2xxx或7xxx系列變形鋁合金相比較。

針對增材制造高溫鋁合金的開發,目前學界公認的發展方向有以下兩個方面:第一類是放棄為傳統制備加工流程設計的成熟合金體系,采用為增材制造工藝單獨設計和開發新型合金為主;第二類是利用現有成熟體系,通過添加納米晶粒細化劑等改性手段以降低熱裂敏感性提高合金成型能力。與此同時,高溫鋁合金新應用的主要目標是在中等溫度下(如200-400℃)能部分取代原有的鈦合金,鋼和高溫合金等材料。對于第一類方法而言,目前已經有一些針對增材制造技術定制的高溫鋁合金出現,許多研究人員也開始開發研究新的合金系統。但此類合金通常存在兩個嚴重的問題:一是由于合金設計中加入了大量的重金屬元素(如Ni,Ce,Cu等)導致這些合金的密度較高(通常大于3g/cm3);二是此類新合金的使用還暫未得到大規模的安全驗證(尤其是對材料非常苛刻的航空航天領域),短時間內難以大規模商業化應用。因此,通過對已有的高強鋁合金改性的低成本方法可能成為增材制造高溫鋁合金短期內大規模商業化的合金開發方向。

在此,香港城市大學呂堅院士團隊聯合南方科技大學朱強講席教授團隊提出了一種低成本的新策略來打印出高強耐熱鋁合金零件。研究團隊以典型的2219變形鋁合金(在25-315℃內展現出優異的力學性能)為研究對象,通過添加少量(1%質量分數)低成本的納米氧化鈦顆粒(目前已廣泛運用在光催化,復合材料制備等領域),利用鋁的強還原性使得氧化鈦在打印過程中與鋁發生鋁熱還原反應。使具有高形狀限制因子(Q值)的鈦元素能固溶在鋁基體中細化晶粒,從而消除裂紋并顯著提高力學性能。值得一提的是,目前打印鋁合金的晶粒細化策略主要是通過產生與鋁合金晶格匹配的顆粒借以提供形核位點從而促進大量異質形核的生成,包括通過外加的顆粒(如TiN,TiC,TiCN,TiB2等)和原位生成的析出物(如Al3X,X為能與鋁合金發生包晶反應的元素如Ti,Sc,Zr,Ta,Nb,V等)。而本文的結果則表明單獨利用鈦元素在鋁中的高形狀限制因子(Q值)也能在增材制造鋁合金中促進晶粒細化并消除裂紋。同時直接低溫(120℃)時效熱處理后的試樣在25-315℃范圍內展現出優異的強度與塑性組合,使得其能夠滿足特定的高溫條件下的使用要求。

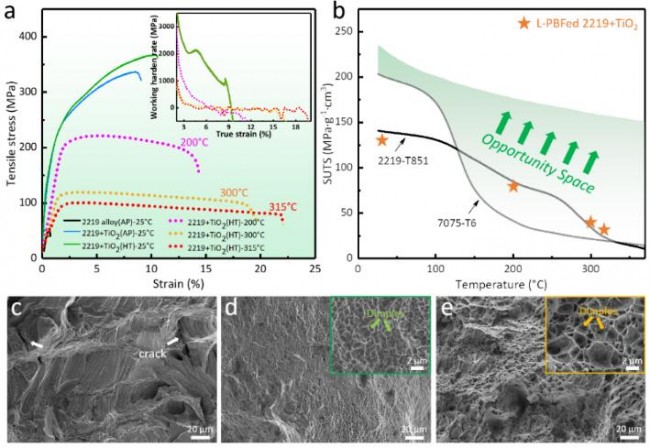

圖1 添加TiO2納米顆粒前后的2219鋁合金在不同溫度下的力學性能

圖1 添加TiO2納米顆粒前后的2219鋁合金在不同溫度下的力學性能

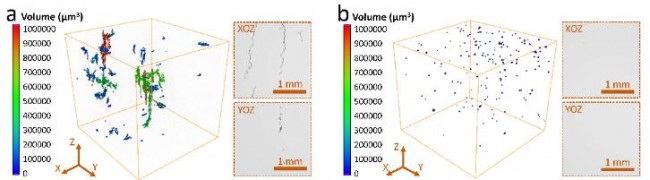

圖4 添加TiO2納米顆粒前后2219鋁合金打印試樣的3D-CT結果

圖4 添加TiO2納米顆粒前后2219鋁合金打印試樣的3D-CT結果

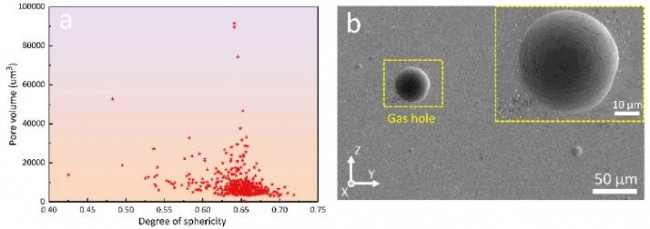

圖5 添加TiO2納米顆粒后2219鋁合金打印試樣的缺陷表征

圖5 添加TiO2納米顆粒后2219鋁合金打印試樣的缺陷表征

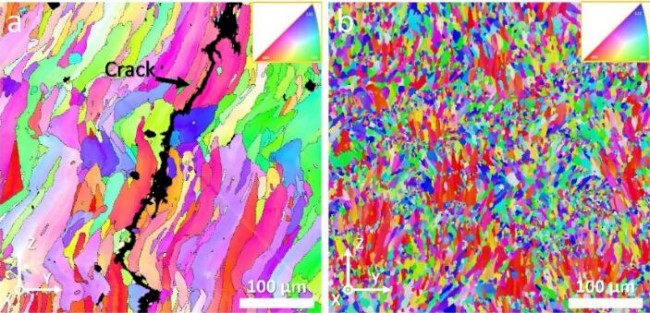

圖6 添加TiO2納米顆粒前后2219鋁合金打印試樣的EBSD表征

圖6 添加TiO2納米顆粒前后2219鋁合金打印試樣的EBSD表征

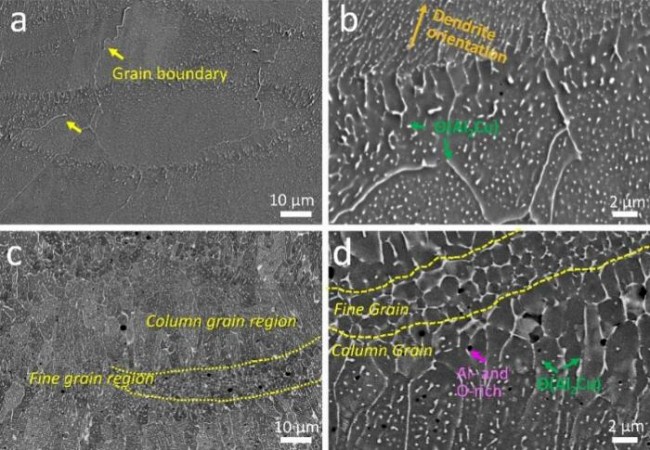

圖7 添加TiO2納米顆粒前后2219鋁合金打印態試樣顯微組織

圖7 添加TiO2納米顆粒前后2219鋁合金打印態試樣顯微組織

圖8 添加TiO2納米顆粒后2219鋁合金打印態試樣的SEM表征

圖8 添加TiO2納米顆粒后2219鋁合金打印態試樣的SEM表征

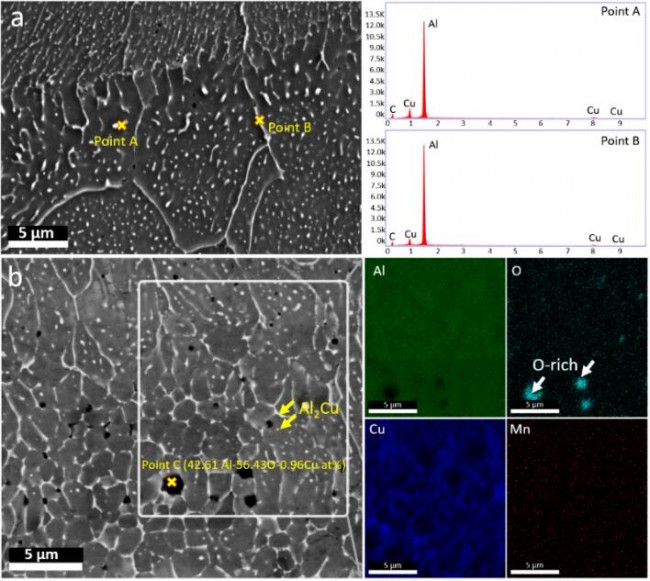

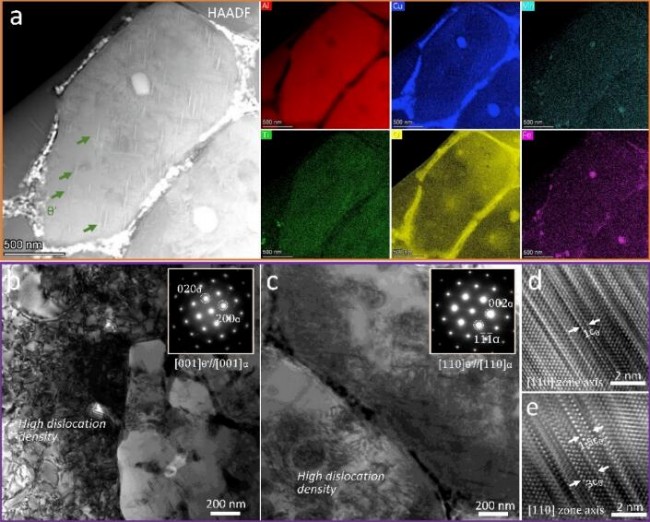

圖9 添加TiO2納米顆粒后2219鋁合金打印態試樣TEM表征

圖9 添加TiO2納米顆粒后2219鋁合金打印態試樣TEM表征

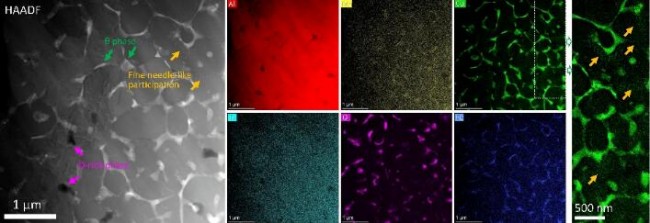

圖10 添加TiO2納米顆粒后2219鋁合金打印態試樣中的析出相表征

圖10 添加TiO2納米顆粒后2219鋁合金打印態試樣中的析出相表征

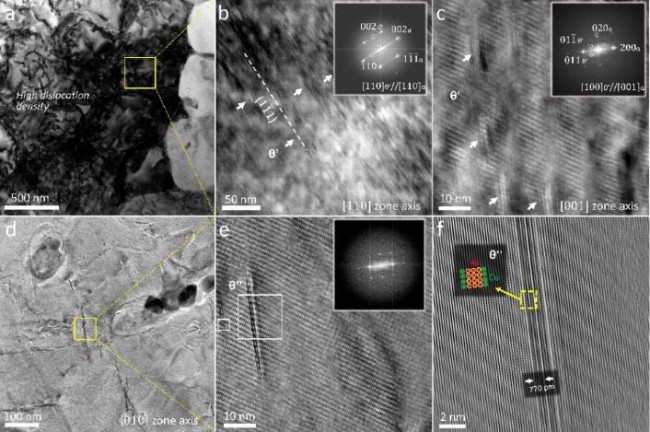

圖11 添加TiO2納米顆粒后2219鋁合金熱處理態試樣中的元素分布與析出相表征

圖11 添加TiO2納米顆粒后2219鋁合金熱處理態試樣中的元素分布與析出相表征

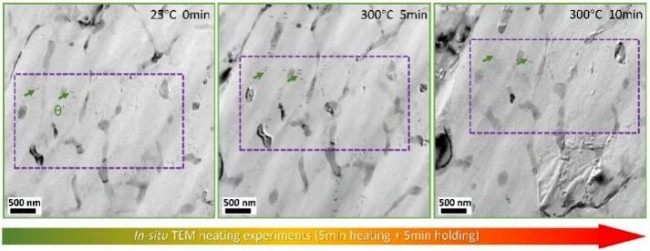

圖12 添加TiO2納米顆粒后2219鋁合金熱處理態試樣的球差TEM原位加熱試驗結果

圖12 添加TiO2納米顆粒后2219鋁合金熱處理態試樣的球差TEM原位加熱試驗結果

圖13 添加TiO2納米顆粒對2219鋁合金凝固路徑及熱裂行為的影響

圖13 添加TiO2納米顆粒對2219鋁合金凝固路徑及熱裂行為的影響

盡管添加納米氧化鈦顆粒能極大地提高2219鋁合金的力學性能,但其比強度相較于鈦合金(如TC4)差距仍然較大。尤其是在200℃以上時性能急劇下降,這也是鋁合金所存在的普遍問題(圖1b)。因此,開發出適用于增材制造的低成本、低密度的高強耐熱鋁合金依然任重而道遠,還需進一步深入探索。

綜上所述,本文研究了納米氧化鈦顆粒的添加對2219鋁合金在粉末床激光熔融增材制造打印過程中的成形性,微觀組織與力學性能的影響。根據此研究結果,可以得出以下主要結論:

1.添加1%質量分數的納米氧化鈦顆粒的2219的鋁合金可以在粉末床激光熔融過程中抑制裂紋的產生并得到致密的打印件。CT結果表明,改性后的2219鋁合金打印試樣致密度高達99.97%。

2.相比于2219鋁合金中的粗大柱狀晶,改性后的2219鋁合金打印態試樣晶粒呈雙峰分布,即熔池邊緣細小的等軸晶與熔池內部細小的柱狀晶。顯著的晶粒細化效果歸因于鋁合基體中大量具有高形狀限制因子的(Q值)鈦溶質,而非原位生成的與鋁基體晶格匹配的Al3Ti顆粒。

3.在120℃直接時效熱處理過程后,改性后的2219鋁合金中的析出相的類型與尺寸并未有顯著的變化。熱處理后的試樣在25-315℃范圍內展現出優異的強度與塑性組合,可與傳統的鍛造2219鋁合金相媲美并優于其他增材制造技術成形的2219鋁合金。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強