航天壓力容器領(lǐng)域的增材制造技術(shù)應(yīng)用與發(fā)展

航天壓力容器傳統(tǒng)外形通常為球形和球柱形,結(jié)構(gòu)單一,壁厚較薄,尺寸精度和材料性能要求高,主要采用機(jī)加工成形、焊接裝配方式生產(chǎn)。

然而,針對(duì)未來多樣化的航天任務(wù),航天壓力容器可能會(huì)面臨太空冷熱交替、太陽輻射等惡劣環(huán)境的考驗(yàn),進(jìn)而要求其具有更為復(fù)雜、多樣的功能。同時(shí),受飛行器外形限制,貯箱的形狀也將更加特殊。現(xiàn)有的生產(chǎn)工藝無法滿足未來航天壓力容器快速低成本的制造要求。與傳統(tǒng)制造方式相比,增材制造技術(shù)可實(shí)現(xiàn)航天壓力容器快速制造,大幅縮短生產(chǎn)周期,實(shí)現(xiàn)未來批量生產(chǎn)要求。

本期谷.專欄文章,將剖析金屬增材制造工藝在航天壓力容器制造領(lǐng)域的應(yīng)用與發(fā)展。

目前,廣泛應(yīng)用于航天領(lǐng)域的增材制造技術(shù)主要分為直接能量沉積(DED)和粉末床熔融(PBF)兩種。

DED的工作原理是將融化的材料沉積在特定的位置來制造零件,制造過程通常是在惰性氣氛中。DED使用聚焦能源(激光束,電子束或者電弧等)局部熔融原料(粉末或者線材),并建造三維實(shí)體零部件。DED可以使用的金屬材料很多,例如鈦、鋁及其合金、不銹鋼和鉻鎳鐵合金等,這些材料廣泛地應(yīng)用在航空航天中。與PBF技術(shù)相比,DED技術(shù)可以在打印過程中使用多軸沉積(比如附加的基板旋轉(zhuǎn)軸)和多材料輸送(比如多粉末料斗),這樣就可以制造出具有無支撐結(jié)構(gòu)的復(fù)雜幾何形狀的零部件,例如薄壁結(jié)構(gòu)。同樣,DED因其多粉末料斗儲(chǔ)存不同材料,可以用來制備功能梯度材料的零部件。

不同于DED技術(shù),基于PBF的3D打印技術(shù)是將一層金屬粉末在工作基板上鋪展開來,并用聚焦能量源(激光束或電子束)選擇性的熔化粉末,當(dāng)一層成型好后調(diào)平再鋪一層新粉,如此反復(fù)創(chuàng)建三維零部件。PBF技術(shù)可以使用的金屬材料通常是不銹鋼、工具鋼、鈦及鈦合金、鎳基合金和一些鋁合金。與DED技術(shù)相比,PBF技術(shù)的一個(gè)關(guān)鍵優(yōu)勢(shì)在于其可以在打印懸臂和底切的過程中提供支撐結(jié)構(gòu),同時(shí)因熔池尺寸(大約1mm直徑)較小打印出的零部件具有高幾何精度(±0.05mm)和高保真細(xì)節(jié)特征。

2.1 美國(guó)軌道ATK公司AM推進(jìn)劑貯箱

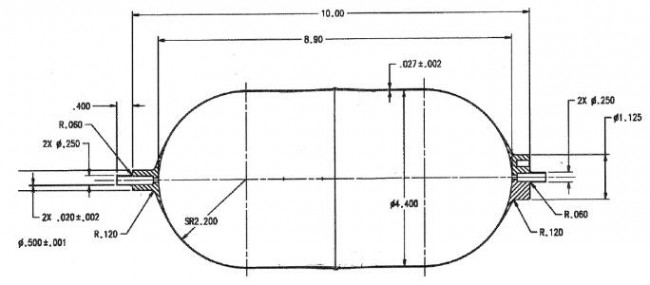

2018年美國(guó)軌道ATK公司針對(duì)增材制造在推進(jìn)劑貯箱產(chǎn)品領(lǐng)域的應(yīng)用可行性進(jìn)行了評(píng)估研究。該研究共設(shè)計(jì)制造了兩件結(jié)構(gòu)相同的貯箱量化評(píng)估件,其中一件采用鈦合金棒材傳統(tǒng)機(jī)加球殼組裝焊接(QT1),另一件采用增材制造球殼組裝焊接(QT2)。貯箱殼體幾何如圖1所示。

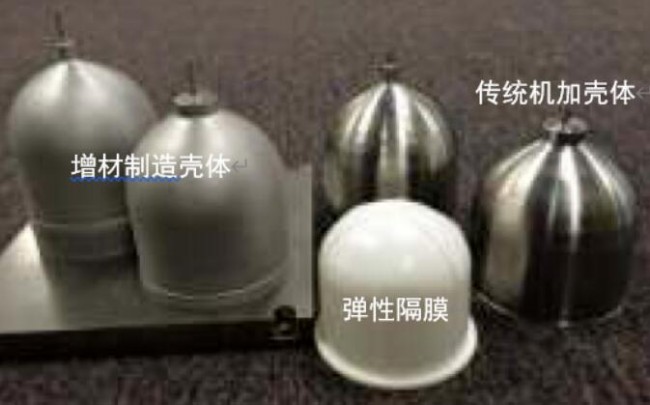

圖2為增材制造殼體(左側(cè)兩個(gè)殼體)和傳統(tǒng)機(jī)加工殼體(右側(cè)兩個(gè)殼體)。兩件貯箱殼體的尺寸相同,并且均在內(nèi)部裝配彈性隔膜,如圖2所示。傳統(tǒng)機(jī)加殼體QT1的制造時(shí)間比較長(zhǎng),包括采購鈦合金棒材和機(jī)加工殼體及接口。增材制造QT2的制造時(shí)間較QT1縮短幾周。

圖 2 增材制造殼體(左)和傳統(tǒng)機(jī)加殼體(右)

圖 2 增材制造殼體(左)和傳統(tǒng)機(jī)加殼體(右)

將彈性隔膜、上下殼體裝配后采用電子束合攏焊接得到完整的貯箱量化評(píng)估件。圖3為增材制造貯箱QT2。傳統(tǒng)機(jī)加貯箱QT1和增材制造貯箱QT2電子束焊接工藝規(guī)程一致,同時(shí)為了確保對(duì)比的準(zhǔn)確性,未對(duì)增材制造貯箱QT2進(jìn)行任何優(yōu)化處理。

針對(duì)上述兩件貯箱量化評(píng)估件按照以下順序進(jìn)行一套完整的試驗(yàn)流程:外觀檢查、射線和滲透檢驗(yàn)、重量測(cè)量、初始容積測(cè)量、液壓強(qiáng)度驗(yàn)證試驗(yàn)、試驗(yàn)后容積測(cè)量、疲勞循環(huán)試驗(yàn)、泄漏檢查、射線和滲透檢驗(yàn)、產(chǎn)品終檢和爆破試驗(yàn)。其中,QT1和QT2貯箱量化評(píng)估件的質(zhì)量相當(dāng)。QT1凈重為0.565kg,QT2凈重為0.55kg,QT2較QT1重量輕2.7%,這說明相同尺寸零件增材制造較傳統(tǒng)機(jī)加重量略輕。

QT1和QT2貯箱量化評(píng)估件都成功進(jìn)行了疲勞循環(huán)試驗(yàn),包括41.4bar(4.14MPa)下的51次MEOP循環(huán)和62.1bar(6.21MPa)下的17次驗(yàn)證壓力循環(huán)。

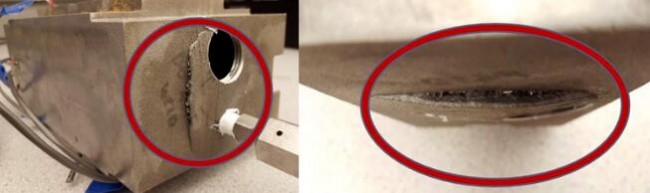

QT1和QT2貯箱量化評(píng)估件都成功進(jìn)行了爆破壓力試驗(yàn)。QT1具有退火后的6AL-4V鈦合金性能,其設(shè)計(jì)爆破壓力為110bar(11MPa),該貯箱在168.8bar(16.88MPa)時(shí)破裂。QT2增材制造殼體的機(jī)械性能較高,預(yù)測(cè)爆破壓力大于241bar(24.1MPa),實(shí)際爆破壓力為255bar(25.5MPa)。圖4為QT1和QT2爆破后形貌。從圖中可以看到,兩個(gè)貯箱量化評(píng)估件均在封頭薄膜處失效。

2.2 美國(guó)軌道ATK公司增材制造推進(jìn)劑管理裝置

近些年,美國(guó)軌道ATK公司在增材制造推進(jìn)劑管理裝置(PMD)零部件的研制方面取得了較多進(jìn)展。圖5展示了一件典型的增材制造PMD零件。該零件如采用傳統(tǒng)制造工藝需由多件機(jī)加零件焊接得到,而采用增材制造工藝可實(shí)現(xiàn)整體打印一次成型,同時(shí)也大幅降低加工費(fèi)。PMD零部件為非承壓件,相比承壓零部件更容易實(shí)現(xiàn)增材制造。

2.3 ARAPAIMA立方星增材制造貯箱

ARAPAIMA立方星主要用途為對(duì)太空殘留物體進(jìn)行三維視覺和紅外成像,其目的是展示立方體衛(wèi)星技術(shù)在空間感知、軌道碎片和小行星特性描述等方面的優(yōu)勢(shì)。該衛(wèi)星絕大部分部件為商業(yè)成熟產(chǎn)品。有效載荷由一臺(tái)商用紅外相機(jī)、一臺(tái)單色相機(jī)和一臺(tái)小型激光測(cè)距儀組成。其通過星體跟蹤器、全球定位系統(tǒng)和慣性測(cè)試單元進(jìn)行姿態(tài)確定和系統(tǒng)控制。通過論證,該衛(wèi)星配備一套冷氣推進(jìn)系統(tǒng)用于姿態(tài)控制和軌道機(jī)動(dòng)。推進(jìn)系統(tǒng)核心為用于兩相流體的推進(jìn)劑貯箱,其功能是將氣相推進(jìn)劑從飽和相中分離出來,并輸送至微型推力器。

考慮到貯箱制造成本、周期和強(qiáng)度要求,最終確定采用AlSi10Mg激光熔焊增材制造方式生產(chǎn)兩件貯箱試驗(yàn)件。AlSi10Mg增材制造材料強(qiáng)度特性略優(yōu)于6061-T6鋁合金。在貯箱設(shè)計(jì)階段,結(jié)合激光熔化打印過程進(jìn)行了針對(duì)性結(jié)構(gòu)設(shè)計(jì)。例如:推進(jìn)劑貯箱呈45度方向打印、去除較小通孔、在凸臺(tái)上增加角撐板等。增材制造貯箱試驗(yàn)件最終狀態(tài)如圖6所示。

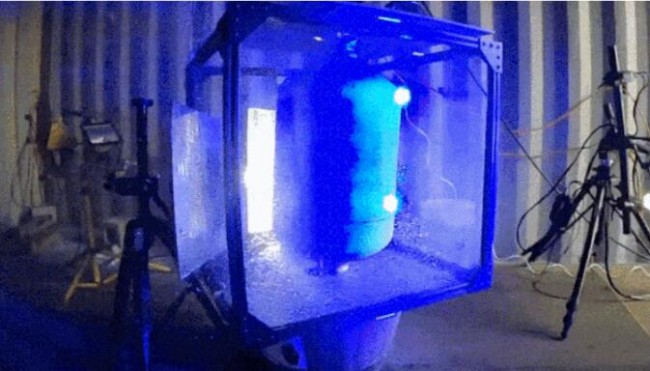

采用一件貯箱試驗(yàn)件進(jìn)行了壓力試驗(yàn),將試驗(yàn)件與試驗(yàn)系統(tǒng)連接后,采用試驗(yàn)用水填充整個(gè)貯箱,然后加壓。該貯箱設(shè)計(jì)工作壓力為160 psi(約1.1MPa),最終爆破壓力為410 psi(約2.8MPa),爆破最終形貌分別如圖7所示。

2.4 美國(guó)Relativity Space公司增材制造貯箱

2017年,美國(guó)Relativity Space公司開始研制全球首個(gè)完全增材制造火箭Terran1。該火箭一級(jí)由三個(gè)組件構(gòu)成:推進(jìn)器、推進(jìn)劑貯箱和級(jí)間段。其中推進(jìn)劑貯箱為共底貯箱,同樣也采用增材制造技術(shù)生產(chǎn)。2019年,美國(guó)相對(duì)論公司采用1/5縮比尺寸的增材制造貯箱,并進(jìn)行了爆破試驗(yàn)驗(yàn)證。最終該貯箱爆破壓力裕度達(dá)10%,滿足火箭設(shè)計(jì)要求。

2.5 美國(guó)洛克希德·馬丁公司增材制造貯箱

2018年7月,洛馬公司完成了使用其最大的電子束增材制造設(shè)備制造的衛(wèi)星燃料貯箱鈦合金部件的最后一輪測(cè)試,完成了一項(xiàng)歷時(shí)多年的開發(fā)項(xiàng)目,旨在制造能夠搭載衛(wèi)星的巨型高壓燃料貯箱。

該鈦合金燃料貯箱(直徑達(dá)1.16 m)由三個(gè)部件焊接而成,兩個(gè)用作頂蓋、底蓋的增材制造圓頂,以及一個(gè)采用傳統(tǒng)制造技術(shù)制造的、長(zhǎng)度可變的鈦合金圓柱體(形成貯箱箱體)。相比傳統(tǒng)鍛造技術(shù)(采購直徑為1.2192 m、厚101.6 mm的鈦合金鍛件可能需要一年或更長(zhǎng)時(shí)間,使它們成為貯箱中最具挑戰(zhàn)性和最昂貴的部件),采用電子束增材制造技術(shù)制造圓頂,制造時(shí)間縮短了87%,將整體貯箱交付時(shí)間從兩年縮短到了3個(gè)月,節(jié)約了80%以上的材料浪費(fèi),實(shí)現(xiàn)了材料近零浪費(fèi)。

考慮到即使是最小的泄露或缺陷也可能對(duì)衛(wèi)星的運(yùn)行造成災(zāi)難性的影響,洛馬公司全力確保增材制造貯箱達(dá)到或超過NASA要求的性能和可靠性。公司相關(guān)人員對(duì)貯箱結(jié)構(gòu)進(jìn)行了嚴(yán)格的評(píng)估,并進(jìn)行了一整套測(cè)試。該貯箱目前作為L(zhǎng)M2100衛(wèi)星平臺(tái)的標(biāo)準(zhǔn)零部件選項(xiàng)。

(責(zé)任編輯:admin)

下一篇:蘇州大學(xué)朱健教授團(tuán)隊(duì):基于自由基促進(jìn)的陽離子RAFT聚合實(shí)現(xiàn)快速活性3D打印

- ·基于主動(dòng)學(xué)習(xí)框架的增材制造TC4工藝參

- ·雙光子聚合—高精密制造領(lǐng)域的“新星”

- ·3D打印晶格結(jié)構(gòu)設(shè)計(jì)終極指南:部件輕量

- ·綜述:金屬微滴噴射3D打印技術(shù)

- ·連續(xù)界面光刻技術(shù)最新突破!Carbon利用

- ·3D生物打印技術(shù)在增強(qiáng)類器官工程中的最

- ·渦輪葉片高能束增材再制造修復(fù)技術(shù):理

- ·綠色又安全,3D打印膠原水凝膠:從材料

- ·3D打印機(jī)技術(shù)大比拼:FDM、SLA、CLIP、

- ·鈦強(qiáng)了:鉑力特3D打印鈦合金鉸鏈,裝上

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設(shè)3D打印船舶

荷蘭公司將開設(shè)3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學(xué)麥迪遜分校工

威斯康星大學(xué)麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強(qiáng)

清華大學(xué):抗拉強(qiáng)