肯納金屬快速發展的量產化3D打印刀具技術

目前在刀具制造中應用的3D打印技術主要有兩種。一種是LPBF選區激光熔化3D打印技術,用于制造金屬刀具特殊的槽形或者刀具內部復雜的冷卻通道;一種是BJ粘結劑噴射技術。Kennametal肯納金屬在3D打印刀具方面的布局涵蓋了這兩種技術。

根據3D科學谷,金屬3D打印技術在制造復雜的刀具外部結構以及內部冷卻結構方面占有了一席之地,世界上著名刀具制造商已將金屬增材制造工藝應用到個別類型刀具的生產中,從而實現刀具性能的提升,或實現傳統制造工藝無法實現的特殊刀具。

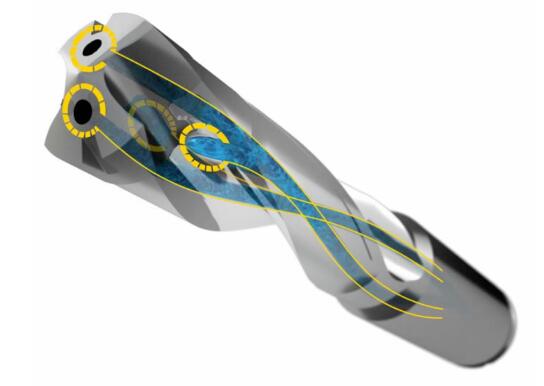

其中Kennametal肯納金屬于2021 年 9 月 13 日宣布推出 KAR85-AM-K,這是其用于金屬增材制造的最耐腐蝕的碳化鎢牌號。它可與 Kennametal 的粘合劑噴射 3D 打印功能結合使用,以生產完整的耐磨部件。通過 KAR85-AM-K,Kennametal 將 3D 打印的優勢(例如更大的設計靈活性和更短的交貨時間)與傳統硬質合金的性能相結合,為石油和天然氣、發電等領域的客戶生產高性能零件。使用新等級制造的組件已經在與選定的客戶進行現場試驗。根據3D科學谷的市場觀察,肯納金屬通過粘結劑噴射3D打印技術成就了結構更加復雜、帶冷卻內流道的硬質合金刀具。

Binder Jetting粘結劑噴射3D打印技術是通過材料噴射和燒結工藝的相互結合來生產完全密度的金屬零部件。成本較低的設備也意味著零件成本大大降低,大批量成本較低的零部件是走向生產的關鍵要素。粘結劑噴射金屬3D打印技術有可能取代小批量,高成本的金屬注射成型,還可以用于生產其他領域復雜而輕便的金屬零件(例如齒輪或渦輪機葉輪),大幅降低3D打印成本,并縮短交貨時間。

在Binder Jetting粘結劑噴射3D打印過程中,陶瓷硬質材料的粉末顆粒,包括碳化鎢顆粒通過含鈷、鎳或鐵的粘結材料層層打印粘結起來。這種粘合材料不僅是粉末層之間的粘結劑,還使得產品具有良好的機械性能并能生產完全致密的部件,甚至可以選擇性地調整彎曲強度、韌性和硬度。這些3D打印的硬質合金模具比傳統方法生產的模具具有更大的幾何槽形自由度,可以制成更復雜的幾何形狀。

根據3D科學谷的了解,傳統加工工藝, 通常通過將碳化鎢粉末均勻地壓在柔性袋中來制造具有高縱橫比的大尺寸硬質合金工件或碳化物工件(例如立銑刀和鉆頭刀柄)。雖然均壓法的生產周期比成型方法長,但是該工具的制造成本較低,因此該方法更適合于小批量生產。

硬質合金工件也可以通過擠壓或注塑成型來形成。擠出工藝更適合于軸對稱成形工件的大規模生產,而注塑工藝通常用于復雜形狀工件的大規模生產。在兩種模塑方法中,碳化鎢粉末的等級懸浮在有機粘合劑中,這賦予碳化鎢混合物如牙膏的均勻性。然后將混合物通過孔擠出或模塑成模腔。碳化鎢粉末等級的特征決定了混合物中粉末與粘合劑的最佳比例,并且對混合物通過擠出孔口或進入模腔的流動具有重要影響。

通過模塑,均壓,擠壓或注塑成型工件之后,需要在最終燒結階段之前從工件上除去有機粘合劑。燒結去除工件中的孔隙,使其完全(或基本上)致密。在燒結時,壓制成形工件中的金屬結合變成液體,但是在毛細力和顆粒接觸的共同作用下工件仍然可以保持其形狀。

燒結后,工件的幾何形狀保持不變,但尺寸縮小。為了在燒結后獲得所需的工件尺寸,在設計工具時需要考慮收縮率。在設計用于制造每個工具的碳化鎢粉末等級時,必須確保在適當的壓力下壓制時具有正確的收縮率。

從原材料到設計再到制造,肯納金屬已經可以為批量生產零件提供端到端增材制造解決方案。憑借提供全致密硬質合金3D打印部件的能力,肯納金屬已迅速成為增材制造領域的領導者之一。

此外,肯納金屬將差異化的金屬粉末與粘接劑噴射以及激光粉末床3D打印技術與打印后處理方面的制造專業知識相結合,以更快地生產成品部件和模具,從而減少停機時間并提高性能。

國內,升華三維在致力于高溫合金、難熔金屬等特種金屬及特種合金零部件靈活定制設計制造的同時,正升級為面向鎢部件高密度、大尺寸、規模化生產的卓越3D打印解決方案提供商。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強