《Bioact. Mater.》綜述:3D打印可定制“微針”的設計和制造

時間:2023-10-24 10:21 來源:南極熊 作者:admin 閱讀:次

微針(MNs)是一種新興的微創技術,采用高度在10到1000微米之間的針頭用于治療、疾病監測和診斷。常用微針的制造方法是微注射成型技術,具有可擴展的優勢,但微成型無法快速定制尺寸、幾何形狀和結構,而此正是決定MN功能和效果的關鍵因素。3D打印技術提供了一種有前景的替代方案,可以制造出高精度的MN,從而提高微針的性能。3D打印MN具有可定制性和可一步成型,在個體化和按需治療領域具有巨大的應用潛力。近日,來自新加坡科技研究局

(A*STAR)的Kun Liang教授團隊進行了3D打印生物醫學應用可定制微針的設計和制造的相關綜述。成果以“Design and

fabrication of customizable microneedles enabled by 3D printing for

biomedical applications”為題于10月12日發表在《Bioactive Materials》上。

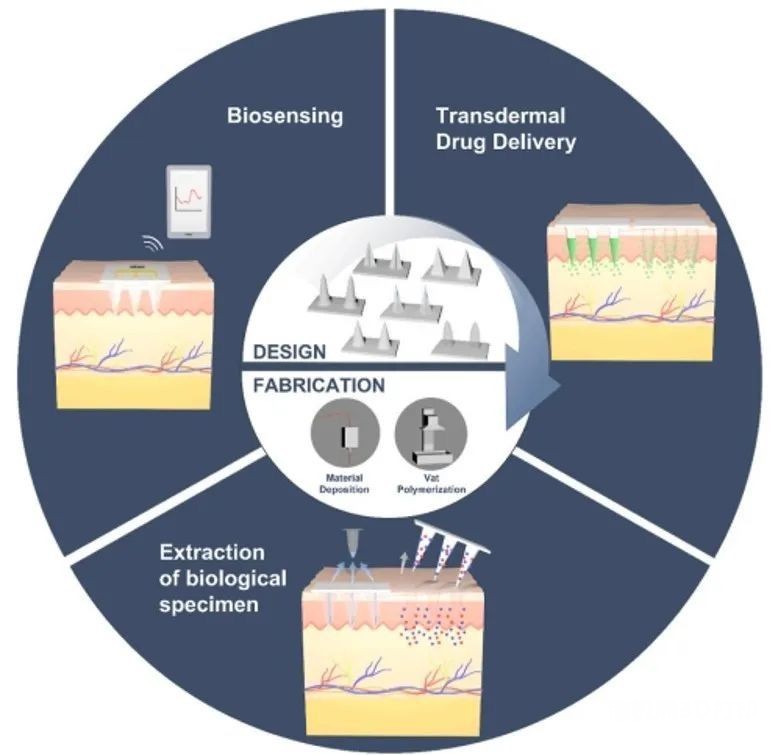

本綜述概述了設計MNs的關鍵參數,并介紹制造新一代MNs的各種3D打印技術,重點介紹3D打印MNs在生物醫學應用方面取得的進展。最后,對3D打印MN的未來轉化和進入市場方面前景提出見解。

主要亮點:

1. 微針設計對其功能至關重要。

2. 通過3D打印技術制造微針可實現定制和復雜設計

3. 3D打印微針可用于多種生物醫學應用:藥物遞送、生物采集和生物傳感等

4. 3D打印微針可實現復雜設計和個體化,促進臨床轉化

1.1 MNs設計考慮因素

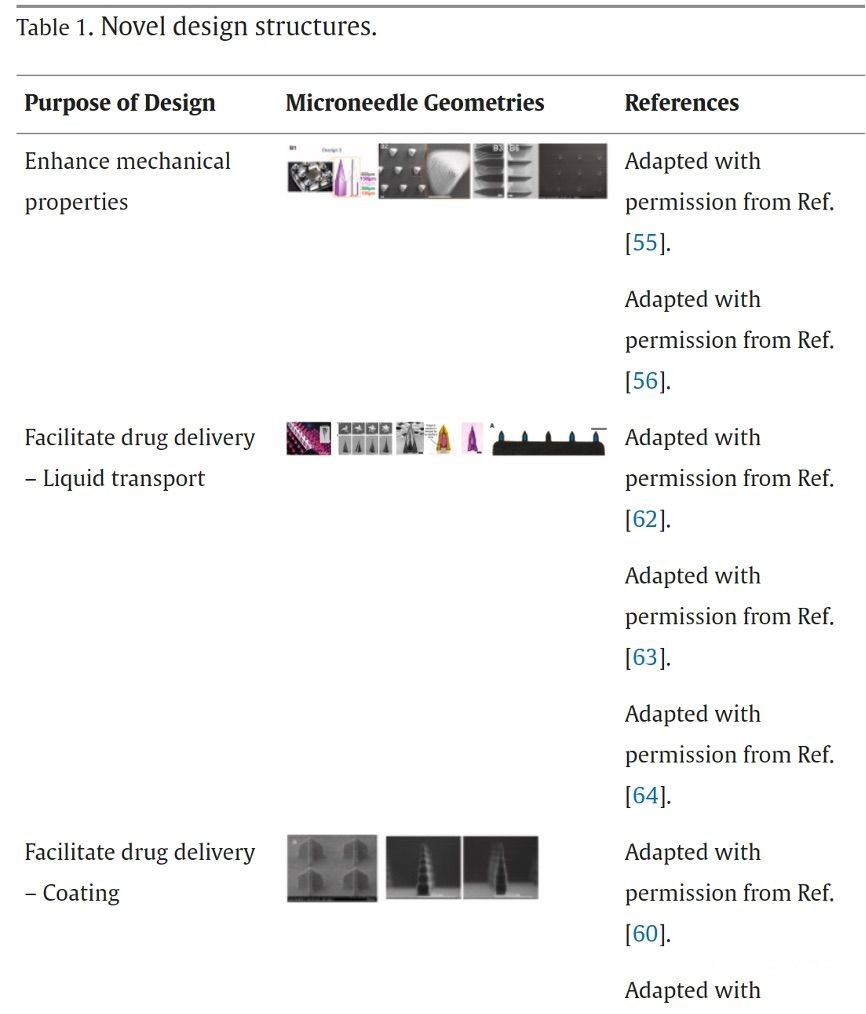

在設計MN時應考慮以下幾個因素,確保能以最佳方式發揮功能。在理想情況下,MN應能穿透皮膚,穿透深度應能將受試者的疼痛和不適感降至最低,接著遞送活性成分或提取生物物質。MN的參數不僅影響MN的功能,還可用來提高其功效。(1)MN的尺寸和幾何形狀是影響MN皮膚穿透的最重要參數(2)縱橫比(定義為MN高度與基底寬度之比)會影響MN皮膚插入難易度和機械強度(3)同樣,必須優化MN的高度,控制其所需的穿透深度,盡量減少疼痛、出血和感染(4)增加MN密度可增加單個貼片的載藥量,但超過最佳密度會減少MN間距,并由于"釘床"效應而降低皮膚插入效率(5)MN的幾何形狀是另一個可用于增強皮膚穿透力、機械強度、輸送效果和組織粘附性的因素。

1.2 MN的制造

為實現所需的設計,人們已經探索了許多制造方法,包括微成型、微沖壓、光刻和液滴空氣吹塑以及電拉伸等。其中,微成型是最廣泛采用的方法。這是一種分兩步進行的工藝,首先利用蝕刻或其他方法制造模具,然后將模具用作鑄造MN的反模板。雖然微成型工藝能有效重復生產標準化MN,但MN的設計復雜性和可定制性有限。隨著對更簡單、一致和低成本生產用于特定應用復雜MN設計的需求不斷增加,研究人員一直在共同努力探索其他制造方法。

2. 3D打印MNs

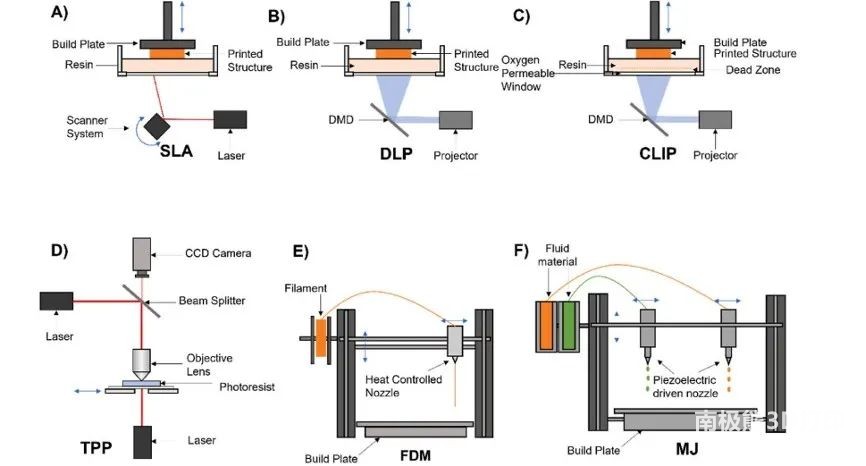

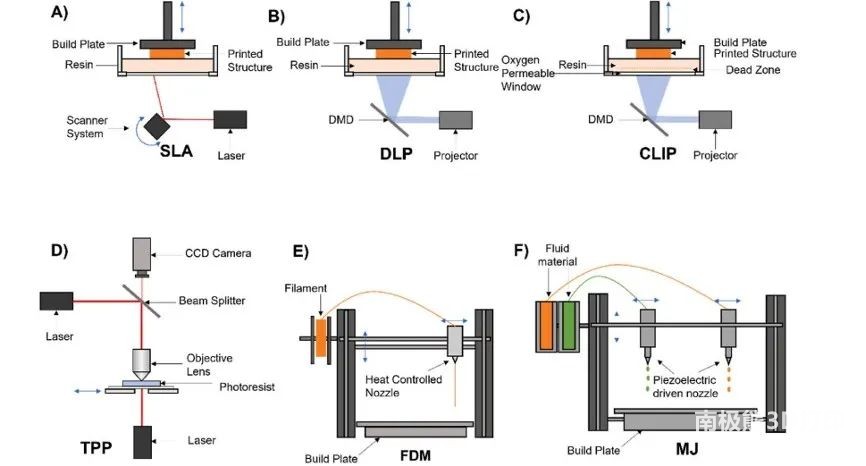

用于制造MN的3D打印方法主要有兩種:材料沉積和大桶光聚合。最常見的材料沉積方法是熔融沉積成型(FDM)和材料噴射(MJ)。大桶光聚合(VP)是一種用于制造MN的光基3D打印方法,包括立體光刻(SLA)、數字光處理(DLP)、連續液體界面生產(CLIP)和雙光子聚合(TPP)等技術。

本綜述概述了設計MNs的關鍵參數,并介紹制造新一代MNs的各種3D打印技術,重點介紹3D打印MNs在生物醫學應用方面取得的進展。最后,對3D打印MN的未來轉化和進入市場方面前景提出見解。

主要亮點:

1. 微針設計對其功能至關重要。

2. 通過3D打印技術制造微針可實現定制和復雜設計

3. 3D打印微針可用于多種生物醫學應用:藥物遞送、生物采集和生物傳感等

4. 3D打印微針可實現復雜設計和個體化,促進臨床轉化

圖1 綜述設計及機制示意圖

1.1 MNs設計考慮因素

在設計MN時應考慮以下幾個因素,確保能以最佳方式發揮功能。在理想情況下,MN應能穿透皮膚,穿透深度應能將受試者的疼痛和不適感降至最低,接著遞送活性成分或提取生物物質。MN的參數不僅影響MN的功能,還可用來提高其功效。(1)MN的尺寸和幾何形狀是影響MN皮膚穿透的最重要參數(2)縱橫比(定義為MN高度與基底寬度之比)會影響MN皮膚插入難易度和機械強度(3)同樣,必須優化MN的高度,控制其所需的穿透深度,盡量減少疼痛、出血和感染(4)增加MN密度可增加單個貼片的載藥量,但超過最佳密度會減少MN間距,并由于"釘床"效應而降低皮膚插入效率(5)MN的幾何形狀是另一個可用于增強皮膚穿透力、機械強度、輸送效果和組織粘附性的因素。

圖2 創新的設計結構

1.2 MN的制造

為實現所需的設計,人們已經探索了許多制造方法,包括微成型、微沖壓、光刻和液滴空氣吹塑以及電拉伸等。其中,微成型是最廣泛采用的方法。這是一種分兩步進行的工藝,首先利用蝕刻或其他方法制造模具,然后將模具用作鑄造MN的反模板。雖然微成型工藝能有效重復生產標準化MN,但MN的設計復雜性和可定制性有限。隨著對更簡單、一致和低成本生產用于特定應用復雜MN設計的需求不斷增加,研究人員一直在共同努力探索其他制造方法。

2. 3D打印MNs

用于制造MN的3D打印方法主要有兩種:材料沉積和大桶光聚合。最常見的材料沉積方法是熔融沉積成型(FDM)和材料噴射(MJ)。大桶光聚合(VP)是一種用于制造MN的光基3D打印方法,包括立體光刻(SLA)、數字光處理(DLP)、連續液體界面生產(CLIP)和雙光子聚合(TPP)等技術。

圖3 用于MN制造的3D打印技術

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強