綜述:碳化硅陶瓷增材制造研究新進展

時間:2023-12-19 09:26 來源:DT-Carbontech 作者:admin 閱讀:次

碳化硅(SiC)陶瓷結構件在各類新應用場景的需求逐漸增多。例如,核工業領域的大尺寸復雜形狀SiC陶瓷核反應堆芯;集成電路制造關鍵裝備光刻機的SiC陶瓷工件臺、導軌、反射鏡、陶瓷吸盤、手臂等;新能源鋰電池生產配套的中高端精密SiC陶瓷結構件;光伏行業生產用擴散爐配套高端精密SiC陶瓷結構件和電子半導體高端芯片生產制程用精密高純SiC陶瓷結構件。

然而,由于SiC是Si-C鍵很強的共價鍵化合物,硬度僅次于金剛石,硬度高、脆性大,在加工過程中易產生缺陷,像復雜幾何形狀的碳化硅陶瓷構件往往難以用傳統的加工技術制造,這在很大程度上制約了復雜結構碳化硅陶瓷的應用,而3D打印技術可有效解決這一難題。

然而,由于SiC是Si-C鍵很強的共價鍵化合物,硬度僅次于金剛石,硬度高、脆性大,在加工過程中易產生缺陷,像復雜幾何形狀的碳化硅陶瓷構件往往難以用傳統的加工技術制造,這在很大程度上制約了復雜結構碳化硅陶瓷的應用,而3D打印技術可有效解決這一難題。

3D打印SiC陶瓷制備技術已成為目前SiC陶瓷研究和應用的發展方向之一。3D打印SiC陶瓷主要為反應燒結SiC陶瓷,多數密度低于2.95g·cm-3,硅含量通常大于30vol%甚至高達50vol%。由于硅熔點低于1410℃,導致硅使用溫度較低,限制了3D打印SiC陶瓷在半導體領域(如LPCVD)的應用場景。

3D打印SiC陶瓷領域的新進展

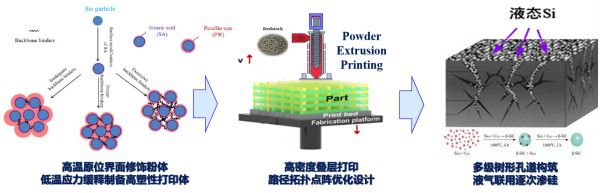

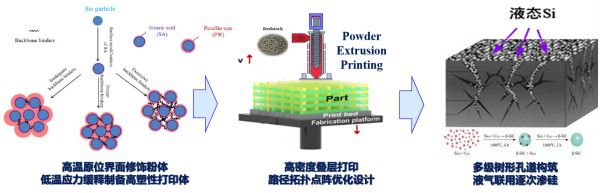

中國科學院上海硅酸鹽研究所研究員黃政仁團隊研究員陳健在前期提出高溫熔融沉積結合反應燒結3D打印SiC陶瓷的基礎上,進一步將陶瓷打印體等效碳密度從0.80g·cm-3提高至接近理論等效碳密度0.91g·cm-3。等效碳密度的增加致使滲硅難度呈指數級提升,直接液相滲硅易阻塞通道致使滲硅失效。

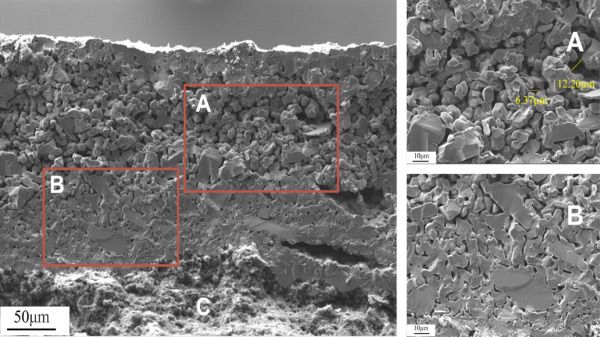

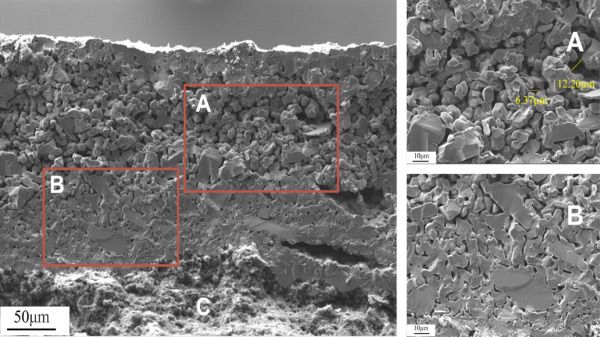

近期,該團隊提出了氣相與液相滲硅聯用逐次滲硅方法,通過氣相熔滲反應形成多孔SiC殼層,避免高碳密度的陶瓷打印體在液相滲硅初期發生快速劇烈反應,同時限制液態硅與固體碳的接觸面積。這樣不會發生熔滲通道的堵塞,使得后續的液相反應可緩慢且持續進行。

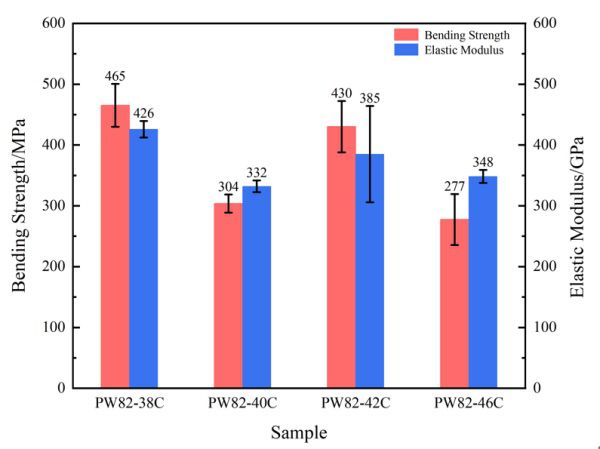

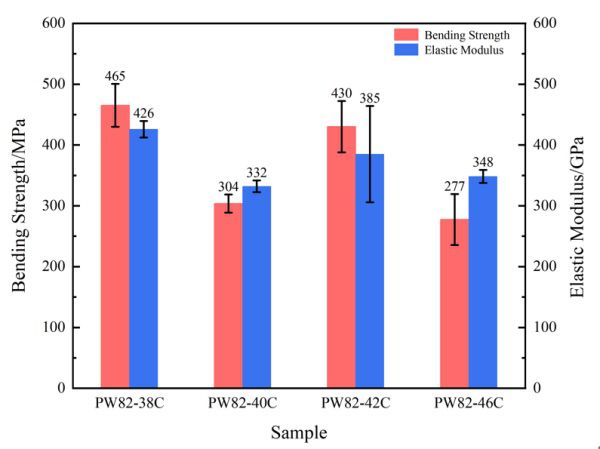

該研究制備的SiC陶瓷密度可達3.12g·cm-3,硅含量降低至10vol%左右,抗彎強度和彈性模量分別達到465MPa和426GPa,力學性能與常壓固相燒結SiC陶瓷相當,可提高SiC陶瓷環境使用溫度。

相關研究成果發表在《歐洲陶瓷學會雜志》(Journal of the European Ceramic Society)上,并申請中國發明專利2項(其中1項已授權)。研究工作得到國家重點研發計劃、國家自然科學基金面上項目和上海市自然科學基金等的支持。

SiC陶瓷增材制造挑戰與機遇

缺陷定量化表征與精準控制

增材制造的工藝特點決定了陶瓷產品中難以避免存在較多缺陷。然而缺陷類型、缺陷產生原因以及缺陷精準抑制缺陷,目前尚未有系統關注。包括X-CT在內的無損檢測技術發展為增材制造材料內部制造缺陷的精準化、定量化表征提供了新的方法。通過對增材制造陶瓷材料內部制造缺陷類型、缺陷源頭與產生機理的精準分析,建立增材制造SiC陶瓷材料內部制造缺陷的精準控制策略,將是下一階段需要重點關注的主要問題。

復合材料化

陶瓷材料的本征脆性仍是SiC陶瓷材料難以規避的“宿命”難題。以1D、2D、3D增強相實現SiC陶瓷材料的復合材料化,將是今后SiC陶瓷材料增材制造的重要關注點。雖然目前已有一些采用晶須、短纖維等增強相在SiC陶瓷材料增材制造中的研究報道,但是連續纖維增強SiC陶瓷材料的增材制造仍是很大的難題。如何發展連續纖維增強SiC陶瓷基復合材料的高效增材制造技術,將是下一階段本領域的重要突破口。

結構化、功能化與結構功能一體化

通過輕量化構型設計、超材料設計等結構設計思路,結合增材制造技術成形復雜異型構件的獨特優勢,實現SiC陶瓷材料的結構化,將是今后陶瓷材料與結構設計結合的重要方向。此外,通過結構構型創新設計,實現增材制造SiC陶瓷材料結構在電磁、聲學、光學、熱學等方面的優異功能,也將是今后陶瓷材料與結構設計結合的另一增長點。最后,如何基于增材制造,實現SiC陶瓷材料結構功能一體化,獲得諸如輕量化防熱隔熱一體化、輕量化電磁吸波一體化、輕量化抗沖擊一體化等結構功能一體化結構,將是增材制造技術在陶瓷材料中的終極體現奧義之一。

4D打印與其他先進發展方向

如何基于增材制造技術,發展增材制造SiC陶瓷材料的變形狀、變性能、變功能的4D打印設計方法,或者突破其他先進發展方向(如零膨脹、負泊松等),也是作者認為的SiC陶瓷材料增材制造領域未來新的閃光點。

△3D打印SiC示意圖

3D打印SiC陶瓷制備技術已成為目前SiC陶瓷研究和應用的發展方向之一。3D打印SiC陶瓷主要為反應燒結SiC陶瓷,多數密度低于2.95g·cm-3,硅含量通常大于30vol%甚至高達50vol%。由于硅熔點低于1410℃,導致硅使用溫度較低,限制了3D打印SiC陶瓷在半導體領域(如LPCVD)的應用場景。

3D打印SiC陶瓷領域的新進展

中國科學院上海硅酸鹽研究所研究員黃政仁團隊研究員陳健在前期提出高溫熔融沉積結合反應燒結3D打印SiC陶瓷的基礎上,進一步將陶瓷打印體等效碳密度從0.80g·cm-3提高至接近理論等效碳密度0.91g·cm-3。等效碳密度的增加致使滲硅難度呈指數級提升,直接液相滲硅易阻塞通道致使滲硅失效。

△氣相滲硅形成的多孔SiC殼層

近期,該團隊提出了氣相與液相滲硅聯用逐次滲硅方法,通過氣相熔滲反應形成多孔SiC殼層,避免高碳密度的陶瓷打印體在液相滲硅初期發生快速劇烈反應,同時限制液態硅與固體碳的接觸面積。這樣不會發生熔滲通道的堵塞,使得后續的液相反應可緩慢且持續進行。

△采用氣相和液相聯用滲硅得到的SiC陶瓷力學性能

該研究制備的SiC陶瓷密度可達3.12g·cm-3,硅含量降低至10vol%左右,抗彎強度和彈性模量分別達到465MPa和426GPa,力學性能與常壓固相燒結SiC陶瓷相當,可提高SiC陶瓷環境使用溫度。

相關研究成果發表在《歐洲陶瓷學會雜志》(Journal of the European Ceramic Society)上,并申請中國發明專利2項(其中1項已授權)。研究工作得到國家重點研發計劃、國家自然科學基金面上項目和上海市自然科學基金等的支持。

SiC陶瓷增材制造挑戰與機遇

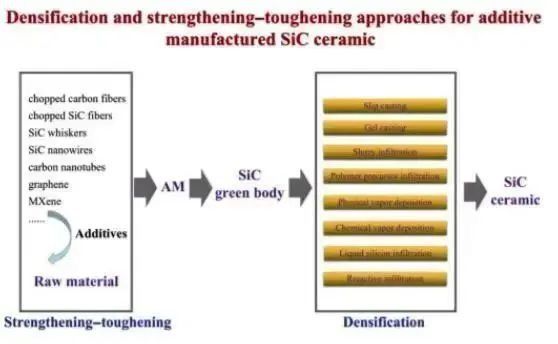

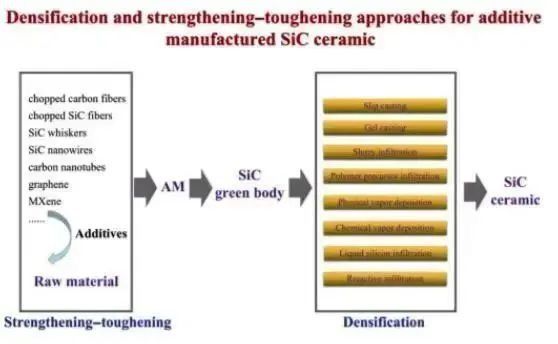

致密化與強韌化

目前增材制造SiC陶瓷材料的致密度與強度/韌性較傳統制造仍有較大距離。如何發展新工藝,提高增材制造SiC陶瓷材料的致密性與強韌性,將是下一階段重點需要解決的難題,這將直接決定增材制造SiC陶瓷材料能否真正工程化應用。

△增材制造SiC陶瓷材料致密化與強韌化途徑

缺陷定量化表征與精準控制

增材制造的工藝特點決定了陶瓷產品中難以避免存在較多缺陷。然而缺陷類型、缺陷產生原因以及缺陷精準抑制缺陷,目前尚未有系統關注。包括X-CT在內的無損檢測技術發展為增材制造材料內部制造缺陷的精準化、定量化表征提供了新的方法。通過對增材制造陶瓷材料內部制造缺陷類型、缺陷源頭與產生機理的精準分析,建立增材制造SiC陶瓷材料內部制造缺陷的精準控制策略,將是下一階段需要重點關注的主要問題。

復合材料化

陶瓷材料的本征脆性仍是SiC陶瓷材料難以規避的“宿命”難題。以1D、2D、3D增強相實現SiC陶瓷材料的復合材料化,將是今后SiC陶瓷材料增材制造的重要關注點。雖然目前已有一些采用晶須、短纖維等增強相在SiC陶瓷材料增材制造中的研究報道,但是連續纖維增強SiC陶瓷材料的增材制造仍是很大的難題。如何發展連續纖維增強SiC陶瓷基復合材料的高效增材制造技術,將是下一階段本領域的重要突破口。

結構化、功能化與結構功能一體化

通過輕量化構型設計、超材料設計等結構設計思路,結合增材制造技術成形復雜異型構件的獨特優勢,實現SiC陶瓷材料的結構化,將是今后陶瓷材料與結構設計結合的重要方向。此外,通過結構構型創新設計,實現增材制造SiC陶瓷材料結構在電磁、聲學、光學、熱學等方面的優異功能,也將是今后陶瓷材料與結構設計結合的另一增長點。最后,如何基于增材制造,實現SiC陶瓷材料結構功能一體化,獲得諸如輕量化防熱隔熱一體化、輕量化電磁吸波一體化、輕量化抗沖擊一體化等結構功能一體化結構,將是增材制造技術在陶瓷材料中的終極體現奧義之一。

4D打印與其他先進發展方向

如何基于增材制造技術,發展增材制造SiC陶瓷材料的變形狀、變性能、變功能的4D打印設計方法,或者突破其他先進發展方向(如零膨脹、負泊松等),也是作者認為的SiC陶瓷材料增材制造領域未來新的閃光點。

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強