RMIT研究團隊開發(fā)新型超強鈦結(jié)構(gòu),比傳統(tǒng)合金強度提升50%

時間:2024-04-23 09:12 來源:南極熊 作者:admin 閱讀:次

2024年4月22日,墨爾本皇家理工大學(xué)(RMIT)的研究人員成功利用3D打印技術(shù)制造出超強的鈦結(jié)構(gòu)。他們開發(fā)了一種新的方法,通過將鈦粉末與石墨烯混合,并使用激光進行熔化,制造出了具有出色強度和耐久性的鈦合金,比目前航空航天應(yīng)用中使用的類似密度的次強合金強50%。

先進制造業(yè)更理想的結(jié)構(gòu)設(shè)計思路

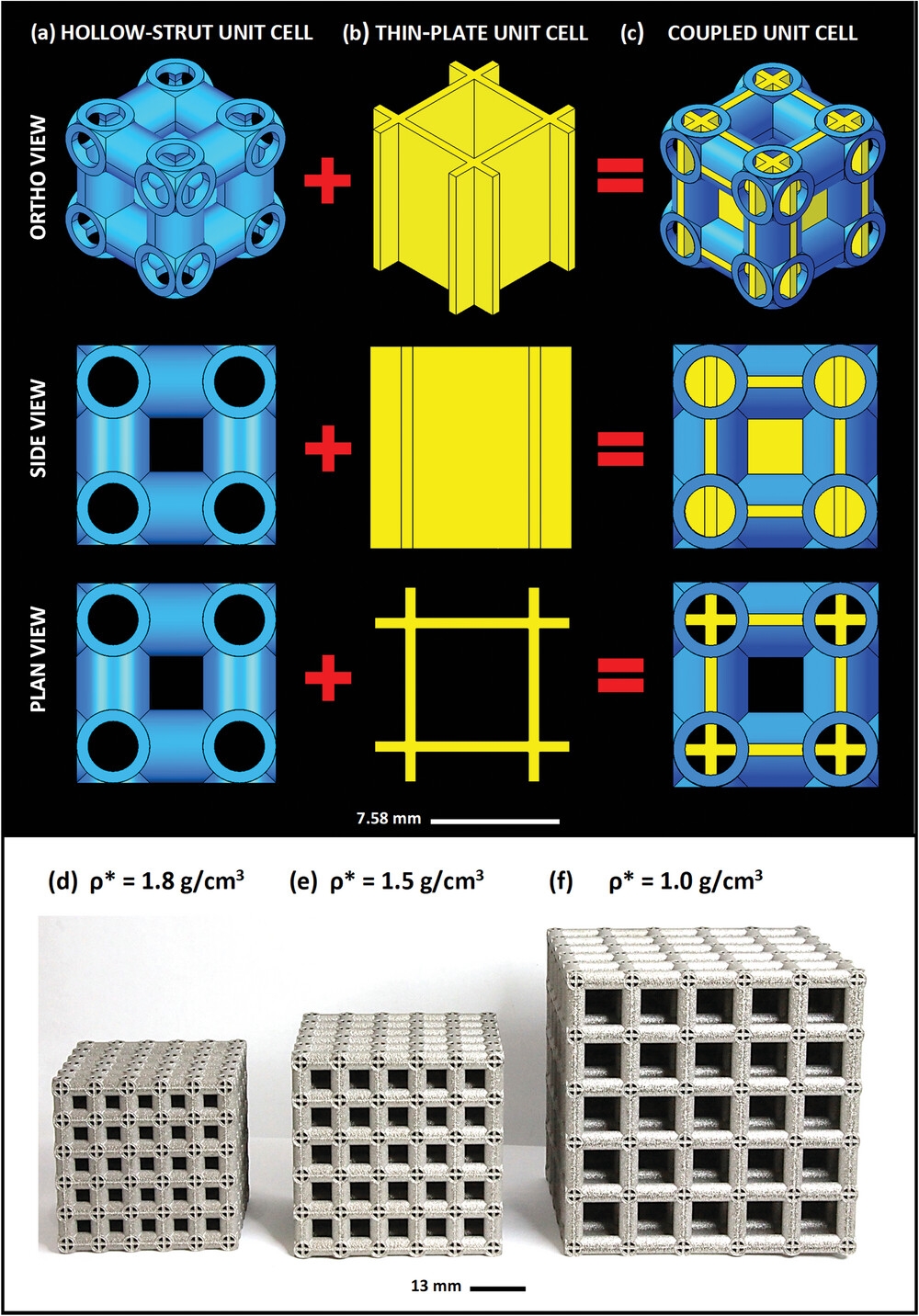

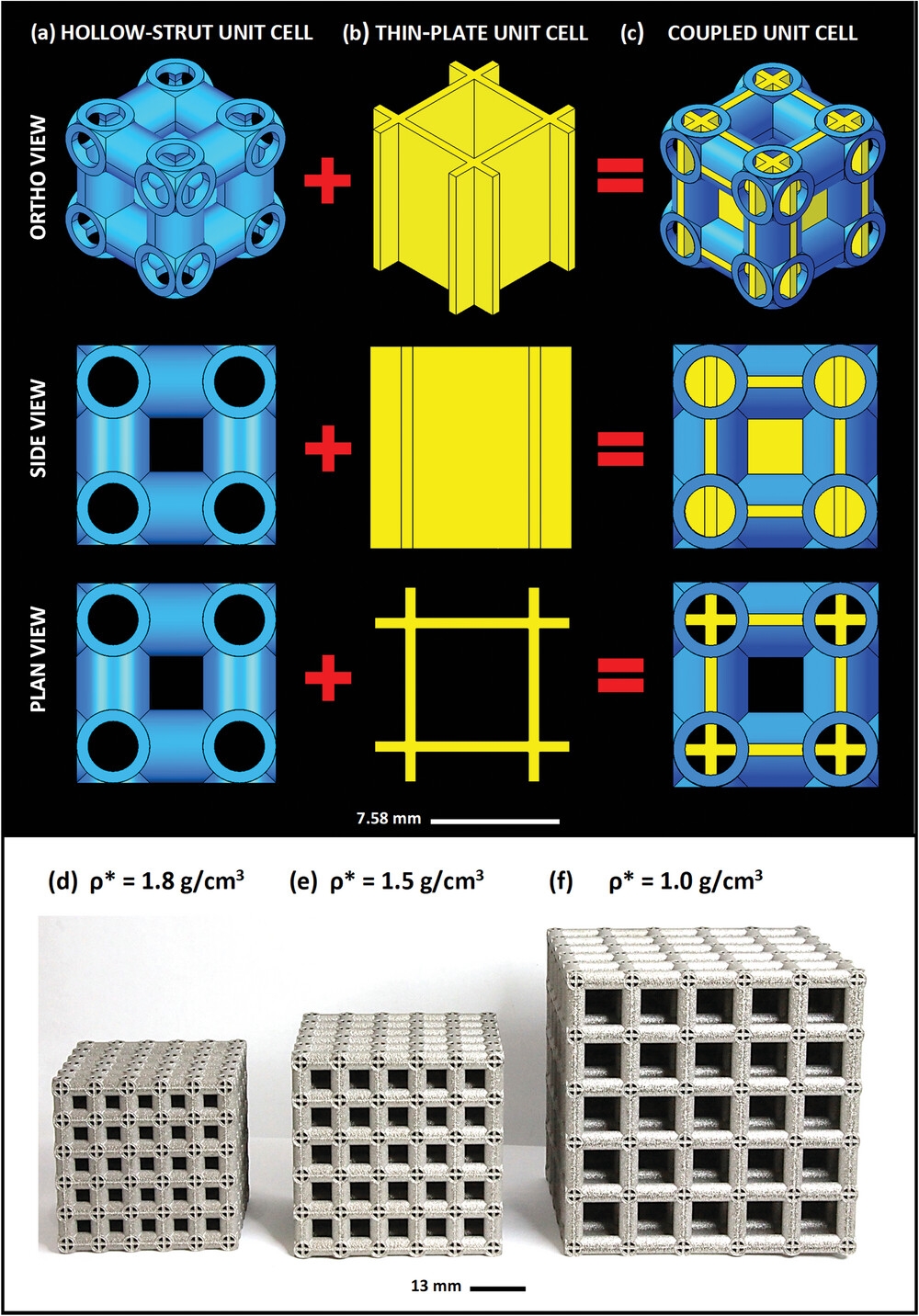

該材料的晶格結(jié)構(gòu)最初靈感源自大自然,如維多利亞睡蓮或耐寒的風(fēng)琴管珊瑚等強健的空心莖植物,它們展示了輕質(zhì)與強度相結(jié)合的方法。然而,盡管人們幾十年來一直試圖在金屬中復(fù)制這些中空的“細胞結(jié)構(gòu)”,但由于制造性和負載應(yīng)力集中在中空支柱內(nèi)部等常見問題,導(dǎo)致未能如愿。通過將金屬3D打印設(shè)計推向極限,研究團隊優(yōu)化了一種新型晶格結(jié)構(gòu),使應(yīng)力分布更加均勻,從而提高了其強度或結(jié)構(gòu)效率。

研究人員表示:"理想情況下,所有復(fù)雜蜂窩材料中的應(yīng)力都應(yīng)均勻分布。然而,對于大多數(shù)拓撲結(jié)構(gòu)來說,通常只有不到一半的材料主要承受壓縮載荷,而較大體積的材料在結(jié)構(gòu)上并不重要。我們設(shè)計了一種空心管狀晶格結(jié)構(gòu),內(nèi)部有一條細帶。這兩種元素一起展現(xiàn)了自然界中從未見過的力量和輕盈。通過有效地合并兩個互補的晶格結(jié)構(gòu)來均勻分布應(yīng)力,我們避免了應(yīng)力通常集中的弱點。”

研究人員在皇家墨爾本理工大學(xué)的先進制造區(qū),使用激光粉末床熔融技術(shù)3D打印了這一設(shè)計。測試結(jié)果表明,打印設(shè)計(鈦晶格立方體)的強度比鑄造鎂合金WE54高出50%,而WE54是航空航天應(yīng)用中類似密度的最堅固合金。新結(jié)構(gòu)有效地將集中在晶格薄弱點上的應(yīng)力減少了一半。雙晶格設(shè)計還意味著任何裂紋都會沿著結(jié)構(gòu)發(fā)生偏轉(zhuǎn),從而進一步提高了韌性。

該研究的主要作者、皇家墨爾本理工大學(xué)博士候選人Jordan Noronha表示,他們可以利用不同類型的打印機,制作出幾毫米或幾米大小的這種結(jié)構(gòu)。這種可打印性,以及強度、生物相容性、耐腐蝕性和耐熱性,使其成為從骨植入物等醫(yī)療設(shè)備到飛機或火箭部件等多種應(yīng)用的理想候選材料。

Noronha說:“與目前商業(yè)應(yīng)用中使用的強度最高、要求高強度和輕質(zhì)的鑄造鎂合金相比,我們的鈦超材料密度相當,強度更高,而且在受到壓縮載荷時不容易發(fā)生永久性形狀變化。因此,它的制造過程更加可行,更容易實現(xiàn)。”

皇家墨爾本理工的下一步計劃

皇家墨爾本理工大學(xué)先進制造區(qū)技術(shù)總監(jiān)、特聘教授Milan Brandt表示,該團隊歡迎希望可以獲得更多企業(yè)的幫助和合作。他說:"我們的方法是通過合作設(shè)計、知識交流、基于工作的學(xué)習(xí)、關(guān)鍵問題解決和研究成果轉(zhuǎn)化來發(fā)現(xiàn)挑戰(zhàn)和創(chuàng)造機遇。”

該團隊計劃進一步改進這種材料,以實現(xiàn)最高效率,并探索在更高溫度環(huán)境中的應(yīng)用。雖然這種材料目前可耐高溫至350°C,但他們相信,利用更耐熱的鈦合金,這種材料可耐高溫至600°C,應(yīng)用于航空航天或消防無人機。由于制造這種新材料的技術(shù)尚未普及,工業(yè)界采用這種材料可能還需要一些時間。

Noronha表示:“傳統(tǒng)的制造工藝對于制造這些復(fù)雜的金屬超材料并不實用,而且并不是每個人的倉庫里都有激光粉末床熔融機。不過,隨著技術(shù)的發(fā)展,它將變得更容易獲得,打印過程也將變得更快,使更多人能夠在他們的組件中使用我們的高強度多拓撲超材料。重要的是,金屬3D打印技術(shù)可以方便地制造出實際應(yīng)用中的凈形。”

先進制造業(yè)更理想的結(jié)構(gòu)設(shè)計思路

該材料的晶格結(jié)構(gòu)最初靈感源自大自然,如維多利亞睡蓮或耐寒的風(fēng)琴管珊瑚等強健的空心莖植物,它們展示了輕質(zhì)與強度相結(jié)合的方法。然而,盡管人們幾十年來一直試圖在金屬中復(fù)制這些中空的“細胞結(jié)構(gòu)”,但由于制造性和負載應(yīng)力集中在中空支柱內(nèi)部等常見問題,導(dǎo)致未能如愿。通過將金屬3D打印設(shè)計推向極限,研究團隊優(yōu)化了一種新型晶格結(jié)構(gòu),使應(yīng)力分布更加均勻,從而提高了其強度或結(jié)構(gòu)效率。

△壓縮測試顯示(左)空心支柱晶格上的紅色和黃色應(yīng)力集中,而(右)雙晶格結(jié)構(gòu)更均勻地分散應(yīng)力以避免熱點

研究人員表示:"理想情況下,所有復(fù)雜蜂窩材料中的應(yīng)力都應(yīng)均勻分布。然而,對于大多數(shù)拓撲結(jié)構(gòu)來說,通常只有不到一半的材料主要承受壓縮載荷,而較大體積的材料在結(jié)構(gòu)上并不重要。我們設(shè)計了一種空心管狀晶格結(jié)構(gòu),內(nèi)部有一條細帶。這兩種元素一起展現(xiàn)了自然界中從未見過的力量和輕盈。通過有效地合并兩個互補的晶格結(jié)構(gòu)來均勻分布應(yīng)力,我們避免了應(yīng)力通常集中的弱點。”

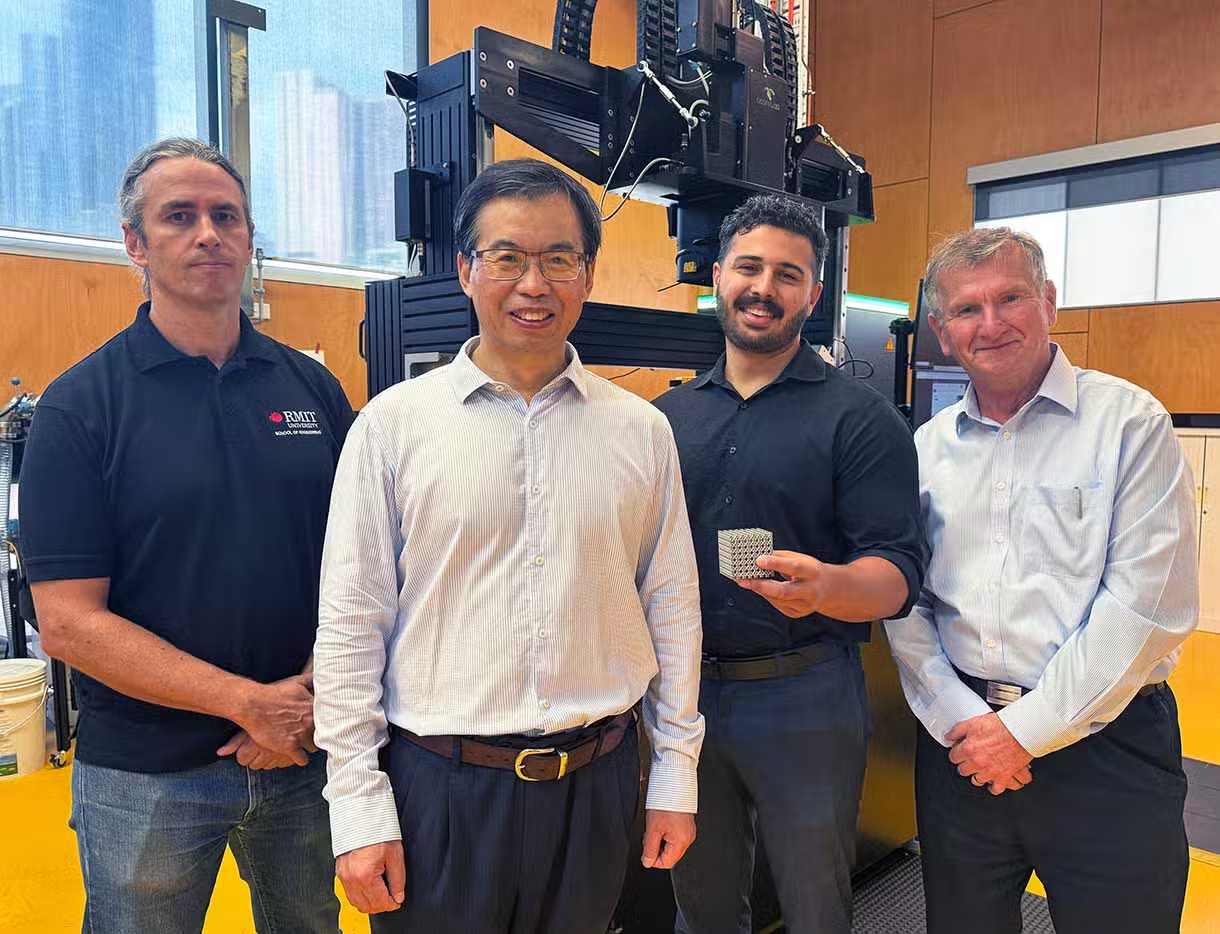

△RMIT增材制造中心的Martin Leary教授、Ma Qian教授、Jordan Noronha和Milan Brandt教授

研究人員在皇家墨爾本理工大學(xué)的先進制造區(qū),使用激光粉末床熔融技術(shù)3D打印了這一設(shè)計。測試結(jié)果表明,打印設(shè)計(鈦晶格立方體)的強度比鑄造鎂合金WE54高出50%,而WE54是航空航天應(yīng)用中類似密度的最堅固合金。新結(jié)構(gòu)有效地將集中在晶格薄弱點上的應(yīng)力減少了一半。雙晶格設(shè)計還意味著任何裂紋都會沿著結(jié)構(gòu)發(fā)生偏轉(zhuǎn),從而進一步提高了韌性。

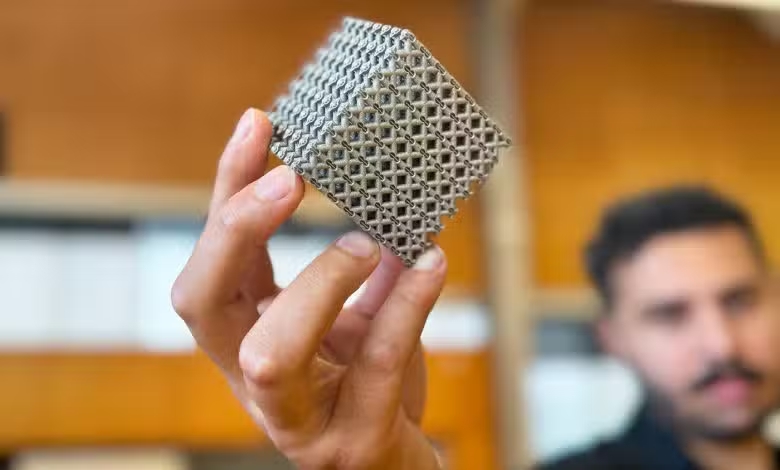

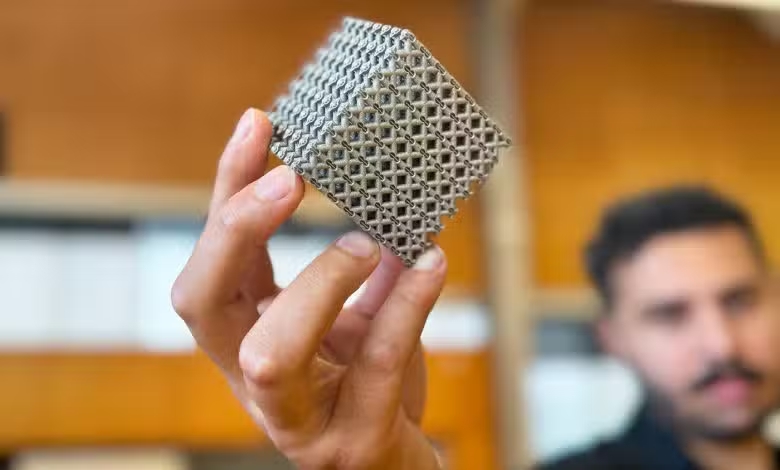

△博士生拿著以立方體形式3D打印的新型鈦晶格結(jié)構(gòu)樣品

該研究的主要作者、皇家墨爾本理工大學(xué)博士候選人Jordan Noronha表示,他們可以利用不同類型的打印機,制作出幾毫米或幾米大小的這種結(jié)構(gòu)。這種可打印性,以及強度、生物相容性、耐腐蝕性和耐熱性,使其成為從骨植入物等醫(yī)療設(shè)備到飛機或火箭部件等多種應(yīng)用的理想候選材料。

Noronha說:“與目前商業(yè)應(yīng)用中使用的強度最高、要求高強度和輕質(zhì)的鑄造鎂合金相比,我們的鈦超材料密度相當,強度更高,而且在受到壓縮載荷時不容易發(fā)生永久性形狀變化。因此,它的制造過程更加可行,更容易實現(xiàn)。”

△這項研究可能涉及了材料科學(xué)、工程學(xué)和計算機輔助設(shè)計等多個領(lǐng)域,旨在探索新型材料結(jié)構(gòu)的設(shè)計和性能特征,為材料設(shè)計和制造提供新的思路和方法

皇家墨爾本理工的下一步計劃

皇家墨爾本理工大學(xué)先進制造區(qū)技術(shù)總監(jiān)、特聘教授Milan Brandt表示,該團隊歡迎希望可以獲得更多企業(yè)的幫助和合作。他說:"我們的方法是通過合作設(shè)計、知識交流、基于工作的學(xué)習(xí)、關(guān)鍵問題解決和研究成果轉(zhuǎn)化來發(fā)現(xiàn)挑戰(zhàn)和創(chuàng)造機遇。”

該團隊計劃進一步改進這種材料,以實現(xiàn)最高效率,并探索在更高溫度環(huán)境中的應(yīng)用。雖然這種材料目前可耐高溫至350°C,但他們相信,利用更耐熱的鈦合金,這種材料可耐高溫至600°C,應(yīng)用于航空航天或消防無人機。由于制造這種新材料的技術(shù)尚未普及,工業(yè)界采用這種材料可能還需要一些時間。

Noronha表示:“傳統(tǒng)的制造工藝對于制造這些復(fù)雜的金屬超材料并不實用,而且并不是每個人的倉庫里都有激光粉末床熔融機。不過,隨著技術(shù)的發(fā)展,它將變得更容易獲得,打印過程也將變得更快,使更多人能夠在他們的組件中使用我們的高強度多拓撲超材料。重要的是,金屬3D打印技術(shù)可以方便地制造出實際應(yīng)用中的凈形。”

(責(zé)任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設(shè)3D打印船舶

荷蘭公司將開設(shè)3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學(xué)麥迪遜分校工

威斯康星大學(xué)麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強

清華大學(xué):抗拉強