西安交大秦立果、楊森等AFM:3D打印超耐磨柔性傳感、選區定制化機械性能

時間:2024-05-22 09:07 來源:高分子科學前沿 作者:admin 閱讀:次

近年來,物聯網、工業

4.0、大數據、人工智能、機器人和數字健康等領域的進步,柔性可穿戴傳感器引起了科研人員的大量關注。由于日常穿戴及運動過程產生的磨損繼而引發其失效的問題仍然是制約其應用的關鍵因素之一。改變復合材料中增強顆粒的取向和分布可望提升機械負載方向的力學性能。然而,與牙齒、骨骼和貝殼等天然結構相比,其效果仍然很差。生物界中,鮑魚具有堅韌的外殼能承受巨大的外力,外殼的珍珠層和棱柱層交叉排列提供了優異的力學性能,受此啟發,仿照其結構制備在三維方向適應分布的復合材料,調控獲得局部定制化使其兼具耐磨特性,并以此作為傳感器的封裝層,有望極大提升傳感器的服役壽命。

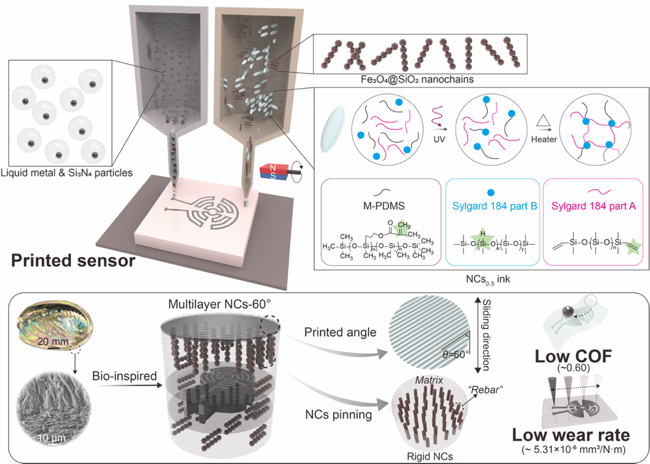

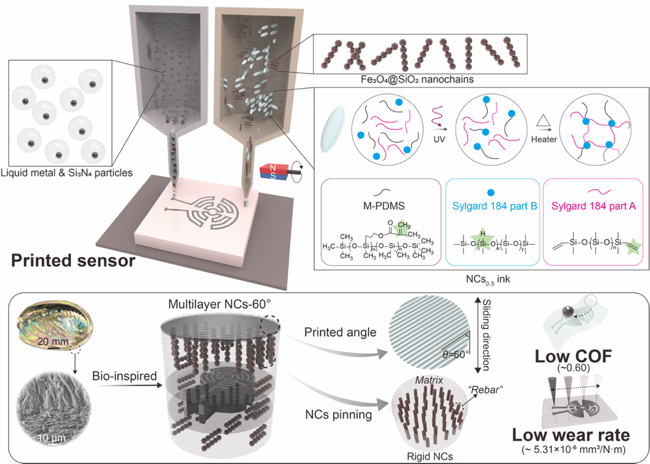

西安交通大學秦立果團隊和楊森教授團隊采用磁輔助3D打印定制化打印區域的機械性能,所制備的傳感器封裝層耐磨性能遠超同類。研究團隊創新性地在打印體系內加入由磁誘導制備的二維納米鏈條作為增強相,在不增加柔性基底剛度的同時,克服其摩擦系數高(本工作相比純聚二甲基硅氧烷降低了27.7%)及耐磨性差的難題。在長時間的壽命試驗中,定制化的傳感器表現出了優異的抗磨損性能,定制化的封裝層可以推廣至更多的柔性穿戴器件。在傳感層方面,利用分子動力學揭示了液態金屬本征親柔性基底的特點,通過機械外力破除其氧化層使其更好地與基底粘接,實現可控的液態金屬打印。這一工作為可穿戴設備長期服役帶來了一種新的設計方法,可以有效地保護傳感器延長其使用壽命,推動柔性穿戴設備領域發展。近日,相關研究成果以“磁輔助3D打印超耐磨柔性傳感器”(Magnetically Assisted 3D Printing of Ultra-Antiwear Flexible Sensor)為題發表于國際權威期刊《先進功能材料》(Advanced Functional Materials)。

「傳感層液態金屬打印調控」

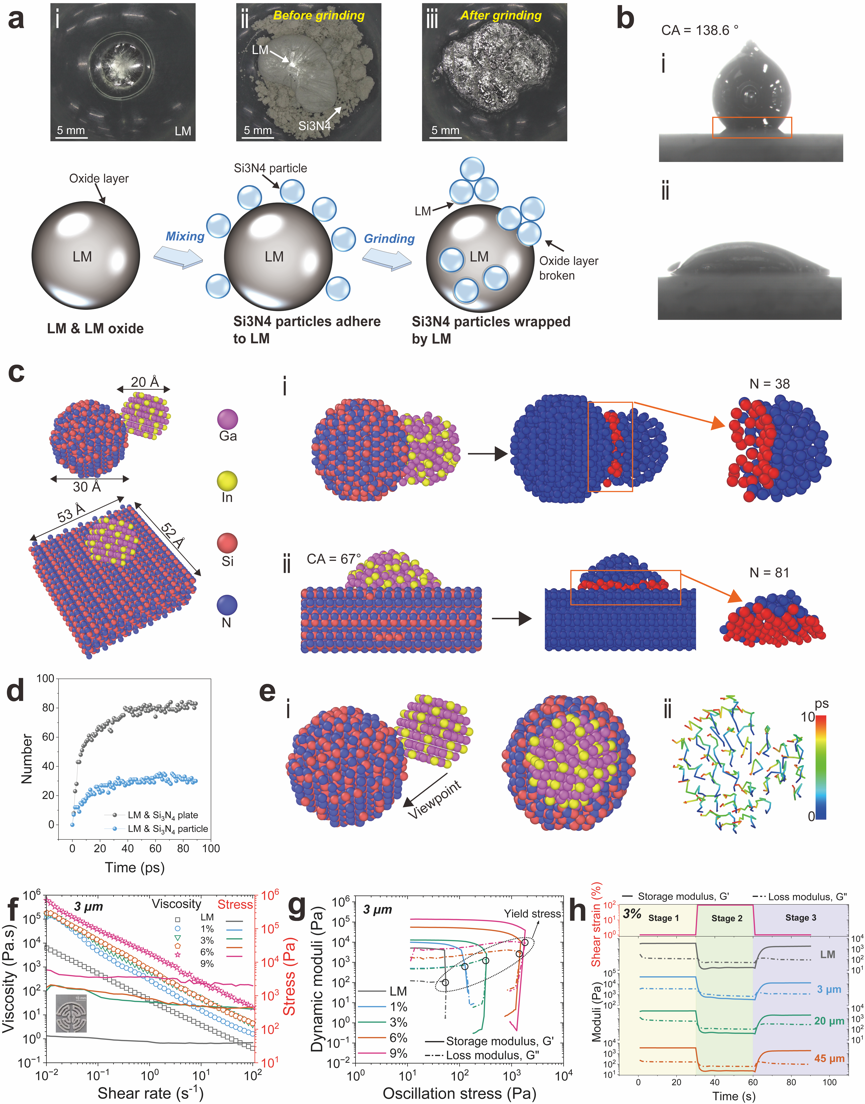

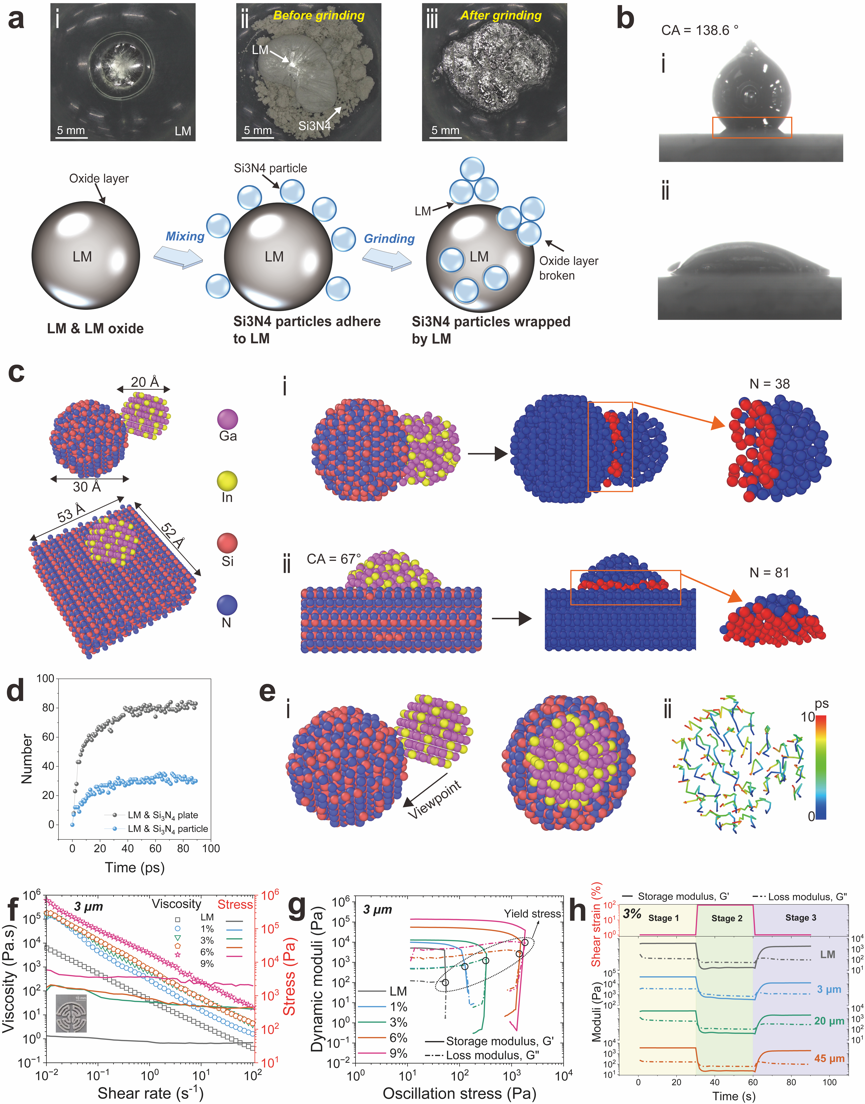

在自然環境中,雨水通過低表面張力、毛細作用和重力的協同作用滲入地面。然而液態金屬(LM)極易氧化所帶來的高表面能阻礙了其于柔性基底材料例如PDMS的粘接(EGaIn的表面能為500 mN m−1)。作者使用了一種由外而內的策略,將Si3N4微球擠壓到LM中并混合它們。機械研磨后,Si3N4很容易粘附在LM表面并形成糊狀團簇。通過接觸角測試驗證了這一過程,當LM的氧化層受損時,LM可以表現出對Si3N4的固有親和力(圖3)。實驗結果證實,當LM的氧化膜受到干擾時,氮化硅表現出“親LM”的性質。分子動力學(MD)模擬進一步支持了這些發現,揭示了相同尺寸的LM液滴在Si3N4板和顆粒上表現出相似的潤濕特性。作者進一步探索了LM與不同尺寸和濃度的氮化硅顆粒混合組成的油墨的流變特性。氮化硅顆粒濃度的增加可以增加油墨的粘度,而顆粒直徑的變化不會產生顯著的影響。由于它們在相同質量分數下的數值密度增加,相對較小的粒子增加了碰撞和粒子間相互作用的次數。因此,3μm的Si3N4顆粒對LM粘度有顯著影響。最終選出了LM與Si3N4顆粒最適合打印的參數搭配。

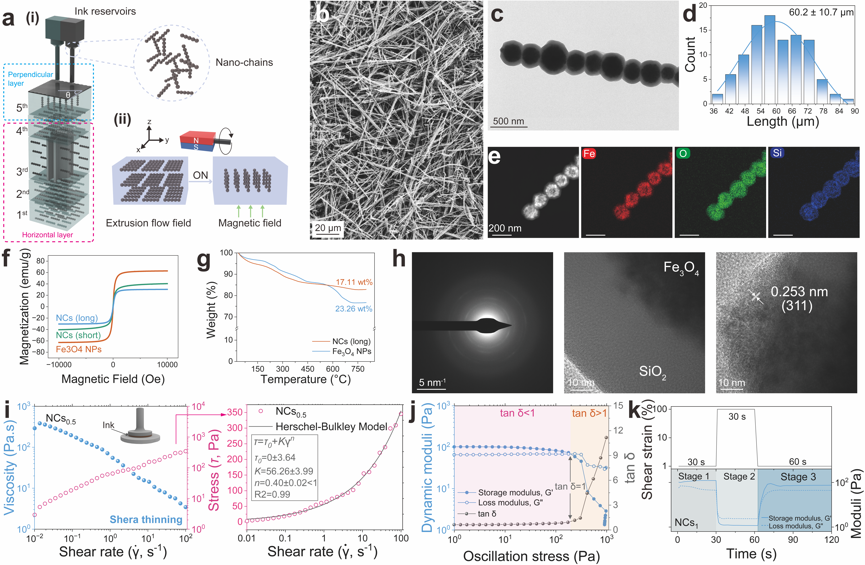

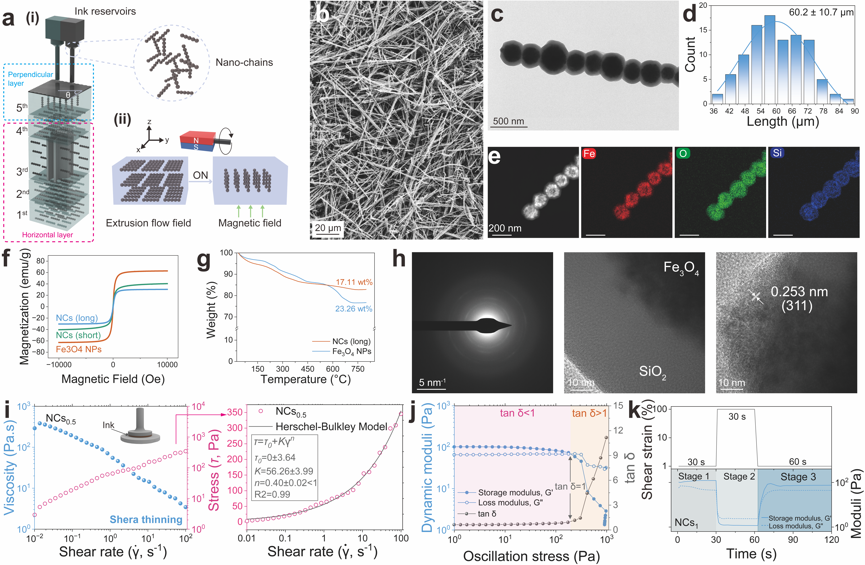

「二維納米鏈條制備及超耐磨柔性傳感器打印」

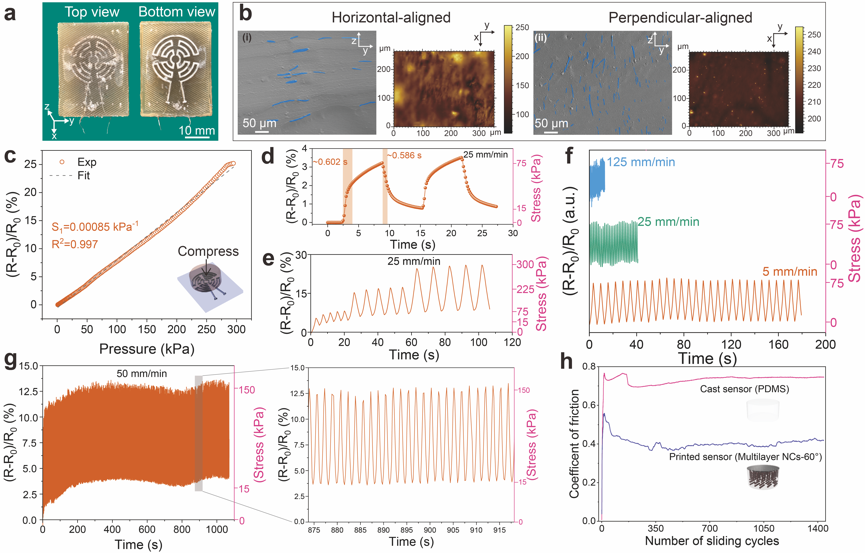

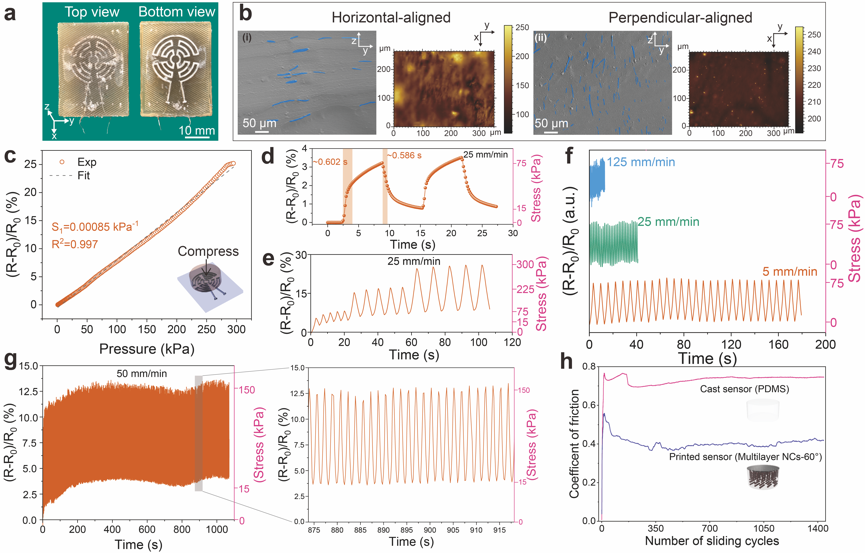

打印的傳感器采用三明治結構,包括中心的傳感層和雙側的封裝層。在打印過程中,通過剪切力和擠出流場效應,NCs沿打印方向水平排列。通過G代碼修改暫停打印后,利用旋轉磁場使NCs垂直于打印平面重定向。NCs由通過水熱合成得到的Fe3O4納米粒子組成,這些粒子通過溶膠-凝膠法自組裝形成二維納米結構。在沒有磁場的情況下,Fe3O4納米粒子被SiO2層包覆,形成緊密的核殼結構(圖4)。為了在3D打印中實現最佳的纖維對準,作者通過調整磁場進一步探索了NCs的自組裝,成功實現了不同縱橫比的NCs。隨著磁場暴露時間的延長,NCs的長度顯著增加。為了提高NCs在PDMS中的打印性,對不同比例的墨水進行了流變學性質的全面評估。測試結果表明,墨水呈現出明顯的剪切變稀行為。此外,還評估了墨水的模量和屈服應力,發現NCs0.5墨水在擠出過程中能夠平滑地從噴嘴擠出,并在壓力釋放后迅速恢復到固態,從而保持所需的形狀。最終,基于NCs體積分數和縱橫比的考量,選擇使用NCs0.5墨水進行后續的打印過程。為了確定打印過程中確定NCs磁場方向的最佳方法,進行了理論計算,建立了磁勢能和重力勢能之間的關系。通過控制磁場的方向性對準效應,最終使NCs垂直于水平面,類似鮑魚殼的棱柱層。打印的傳感器展現在圖5a中,呈現棕色,源于NCs的存在。通過共聚焦激光掃描顯微鏡觀察發現,打印的第一層和第五層NCs分別呈水平和垂直于X-Y平面的排列,表明成功地通過剪切擠壓和磁場的旋轉定向對準效應實現了多層復合材料。最終形成的傳感器顯示出卓越的線性響應和循環穩定性,適用于可穿戴設備。

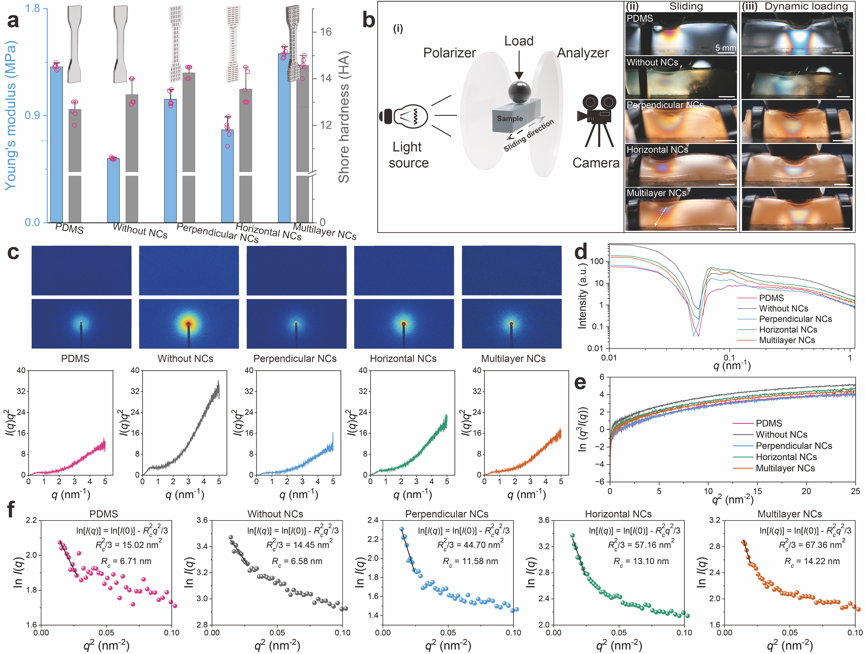

「不同打印結構力學性能對比及超耐磨柔性傳感器摩擦學性能測試」

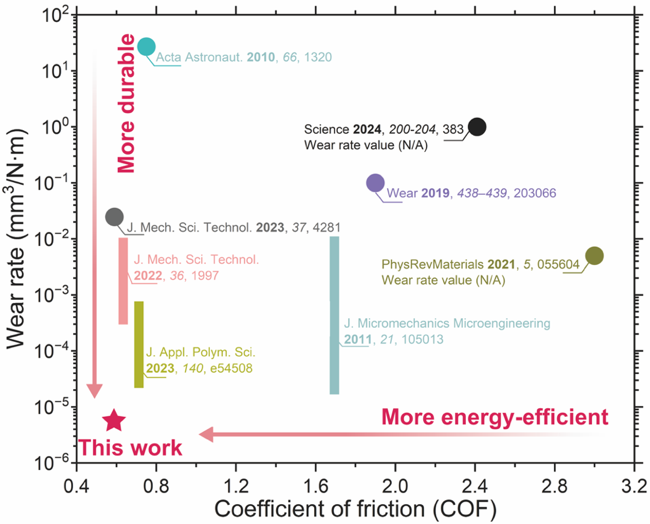

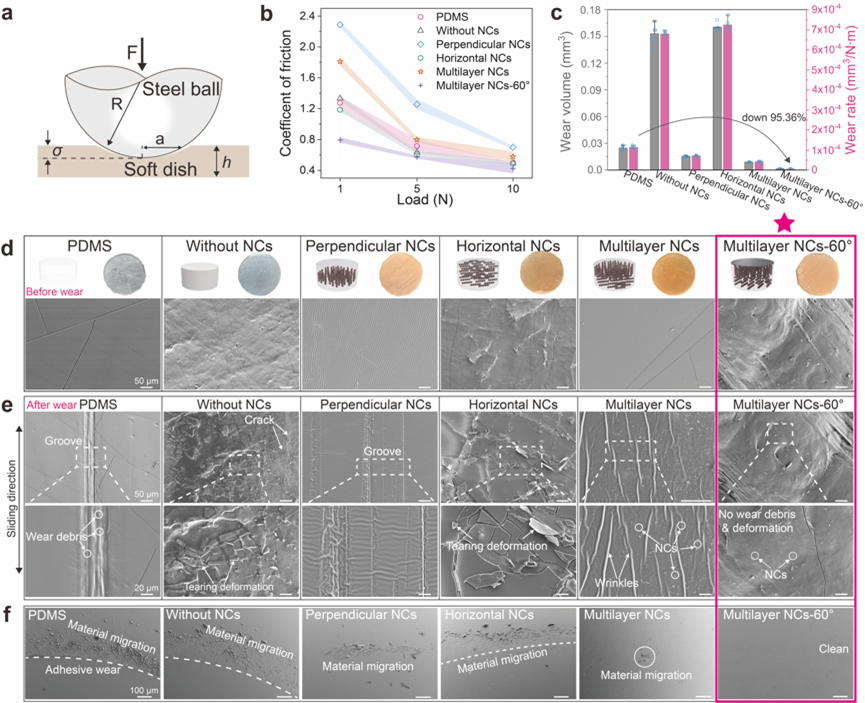

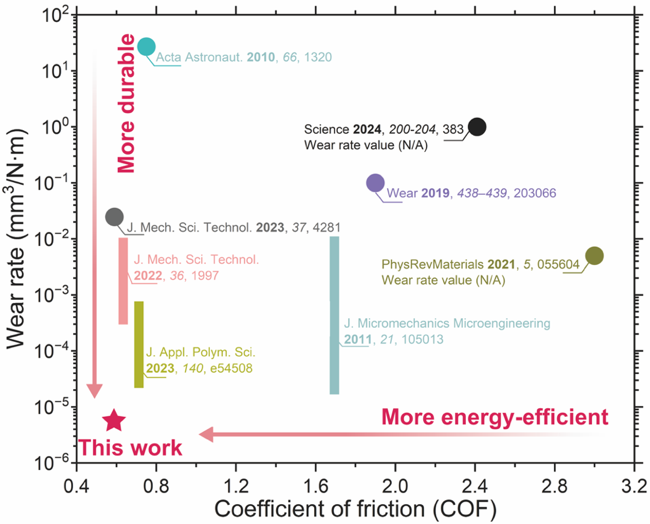

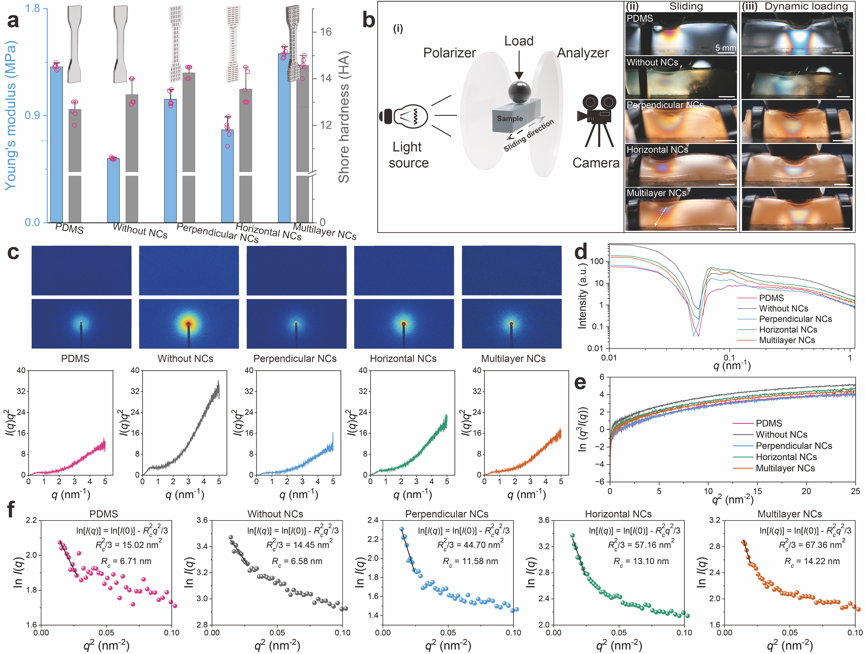

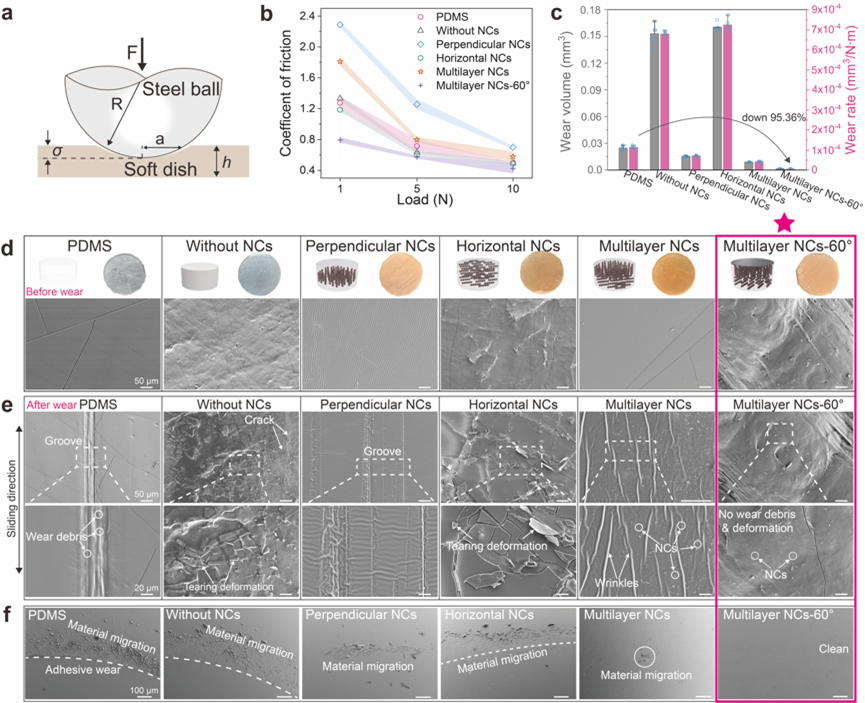

NC納米鏈條取向對增強聚合物機械行為的有著關鍵性影響,作者研究了沿載荷方向平行或垂直排列NC的樣品的拉伸機械性能。與純PDMS基體相比,摻雜M-PDMS但不含NCs的樣品的平均彈性模量下降了59.1%。然而,添加NCs后,由于取向的改變,模量有所變化。垂直定向的復合材料顯示出平均彈性模量適度增加,而水平定向的則略低。結合兩種定向(多層NCs)的樣品相對于PDMS的平均彈性模量增加了8.4%。此外,樣品的肖氏硬度也有顯著變化,修改后的樣品硬度值一致高于PDMS樣品,其中多層NCs顯示出最高的硬度增加,比PDMS高出14.8%。多層NC的屈服強度僅比PDMS樣品低9.2%,而其伸長率則高出82.1%。進一步探索了NC定向對機械屬性的影響,進行了多個樣品的循環拉伸曲線測試,應變為40%。循環拉伸曲線顯示楊氏模量顯著下降和明顯的滯后現象。循環加載期間,PDMS分子鏈發生結構性疲勞損傷,導致分子鏈斷裂和晶體性質下降,最終導致材料彈性模量總體下降。分子間摩擦增加導致樣品中觀察到的滯后。比較不同定向的NC樣品在各種循環次數下的耗散能量顯示,耗散能量隨循環次數增加而逐漸減少,表明內部摩擦減少,是由于納米鏈的釘扎作用。特別是,多層NCs樣品顯示出最低的滯后能量,表明多層定向能有效抑制機械能損失并減少材料內部摩擦。此外,作者利用光彈性成像技術研究了不同定向樣品在滑動和動態加載過程中的應力變化。在滑動測試中,多層NCs樣品的剪切分量顯示出沿滑動方向傾斜的條紋圖案,這與其他樣品不同。動態加載過程中,PDMS樣品呈現大量的應力條紋值得注意的是,多層NCs樣品的最大應力集中區域與上層對齊,這與模擬結果一致,有利于在摩擦過程中減少底層的損傷,應力主要發生在上層區域。為了驗證NC取向對PDMS基底的摩擦學性能的影響,對比了干摩擦下樣品的摩擦行為。隨著負載的增加,摩擦系數(COF)逐漸降低,符合文獻中的模型。在最大載荷10N下,PDMS、不含NCs、垂直NCs、水平NCs、多層NCs和多層NCs-60°樣品的COF分別為0.83、0.82、1.41、0.76、1.06和0.60。不同NC定向的樣品對摩擦的貢獻不同,水平定向的NC的COFs低于PDMS樣品,而其他定向的COF相對較高。有趣的是,通過調整打印路徑,當角度為60°時,達到最低的COF為0.60。此外,PDMS樣品需要600個滑動周期(磨合期)才能達到穩定的摩擦階段,而不含NC的樣品磨合期少于100個滑動周期。引入NC進一步減少了磨合期。含有多層排列和打印角度的復合材料顯示出卓越的耐磨性。通過共聚焦激光掃描顯微鏡(CLSM)測量的磨損量顯示,。多層NC-60°樣品的磨損率(5.31×10^-6 mm3/N·m)比PDMS低95%。磨損后,PDMS表面顯示出比初始狀態更深的凹槽。此外,在磨損后鋼球表面觀察到細小的磨損碎片和顯著的材料積聚(圖7)。主要磨損機制包括磨料磨損和粘著磨損。磨損測試后,不含NC的表面經歷了顯著的撕裂和變形,以及由材料片斷引起的裂紋。磨損區域檢查顯示,垂直定向的NC牢固嵌入聚合物基質中,有效地抵抗了滑動過程中的NC剝離。相比之下,水平定向的NC由于摩擦產生的剪切應力容易從基質中脫落,導致磨損增加。結合兩種排列(多層N),磨損后的樣品表面沒有觀察到凹槽或片狀,而是顯示出有限數量的皺紋,表明沒有顯著磨損。相應的鋼球表面只保留了少量的軟材料。多層NC-60°結果顯示,磨損表面更完整,沒有觀察到材料變形或脫落,配對的鋼球表面也非常干凈,沒有材料轉移跡象。同時,多層NCs-60°的COF達到最低值0.60,表明這種多層排列和角度不僅具有高耐磨性,還表現出顯著低的COF。引入NC顯著提高了PDMS的性能,與不含NCs的樣品相比有了明顯改善。垂直排列的NCs(垂直NCs)在基體中充當有效的固定基樁,增強了在往復摩擦中的耐磨性。相反,水平排列的NCs(水平NCs)在基體中的鎖定效果有限,導致在摩擦過程中表面破裂。

總結:作者采用磁輔助打印的方法,仿生設計并制備了具有多層結構的鮑魚殼形貌的傳感器封裝層,使最終打印的柔性傳感器在不增加剛度的同時極大地提升摩擦學性能。該研究為可穿戴設備的長期服役提供一種新的設計范式,為可穿戴設備更好地在人機交互和健康監測等領域提供更強的競爭力。

文章鏈接:

https://onlinelibrary.wiley.com/doi/10.1002/adfm.202406108

秦立果課題組主頁:

https://gr.xjtu.edu.cn/en/web/liguoqin/home

楊森課題組主頁:

https://gr.xjtu.edu.cn/en/web/yangsen

馬澤宇ResearchGate主頁:

https://www.researchgate.net/profile/Zeyu-Ma-11

西安交通大學秦立果團隊和楊森教授團隊采用磁輔助3D打印定制化打印區域的機械性能,所制備的傳感器封裝層耐磨性能遠超同類。研究團隊創新性地在打印體系內加入由磁誘導制備的二維納米鏈條作為增強相,在不增加柔性基底剛度的同時,克服其摩擦系數高(本工作相比純聚二甲基硅氧烷降低了27.7%)及耐磨性差的難題。在長時間的壽命試驗中,定制化的傳感器表現出了優異的抗磨損性能,定制化的封裝層可以推廣至更多的柔性穿戴器件。在傳感層方面,利用分子動力學揭示了液態金屬本征親柔性基底的特點,通過機械外力破除其氧化層使其更好地與基底粘接,實現可控的液態金屬打印。這一工作為可穿戴設備長期服役帶來了一種新的設計方法,可以有效地保護傳感器延長其使用壽命,推動柔性穿戴設備領域發展。近日,相關研究成果以“磁輔助3D打印超耐磨柔性傳感器”(Magnetically Assisted 3D Printing of Ultra-Antiwear Flexible Sensor)為題發表于國際權威期刊《先進功能材料》(Advanced Functional Materials)。

圖1.磁輔助墨水書寫制備耐磨柔性傳感器示意圖

圖2.與同種封裝層材料性能對比圖

「傳感層液態金屬打印調控」

在自然環境中,雨水通過低表面張力、毛細作用和重力的協同作用滲入地面。然而液態金屬(LM)極易氧化所帶來的高表面能阻礙了其于柔性基底材料例如PDMS的粘接(EGaIn的表面能為500 mN m−1)。作者使用了一種由外而內的策略,將Si3N4微球擠壓到LM中并混合它們。機械研磨后,Si3N4很容易粘附在LM表面并形成糊狀團簇。通過接觸角測試驗證了這一過程,當LM的氧化層受損時,LM可以表現出對Si3N4的固有親和力(圖3)。實驗結果證實,當LM的氧化膜受到干擾時,氮化硅表現出“親LM”的性質。分子動力學(MD)模擬進一步支持了這些發現,揭示了相同尺寸的LM液滴在Si3N4板和顆粒上表現出相似的潤濕特性。作者進一步探索了LM與不同尺寸和濃度的氮化硅顆粒混合組成的油墨的流變特性。氮化硅顆粒濃度的增加可以增加油墨的粘度,而顆粒直徑的變化不會產生顯著的影響。由于它們在相同質量分數下的數值密度增加,相對較小的粒子增加了碰撞和粒子間相互作用的次數。因此,3μm的Si3N4顆粒對LM粘度有顯著影響。最終選出了LM與Si3N4顆粒最適合打印的參數搭配。

圖3.磁輔助墨水書寫制備耐磨柔性傳感器示意圖

「二維納米鏈條制備及超耐磨柔性傳感器打印」

打印的傳感器采用三明治結構,包括中心的傳感層和雙側的封裝層。在打印過程中,通過剪切力和擠出流場效應,NCs沿打印方向水平排列。通過G代碼修改暫停打印后,利用旋轉磁場使NCs垂直于打印平面重定向。NCs由通過水熱合成得到的Fe3O4納米粒子組成,這些粒子通過溶膠-凝膠法自組裝形成二維納米結構。在沒有磁場的情況下,Fe3O4納米粒子被SiO2層包覆,形成緊密的核殼結構(圖4)。為了在3D打印中實現最佳的纖維對準,作者通過調整磁場進一步探索了NCs的自組裝,成功實現了不同縱橫比的NCs。隨著磁場暴露時間的延長,NCs的長度顯著增加。為了提高NCs在PDMS中的打印性,對不同比例的墨水進行了流變學性質的全面評估。測試結果表明,墨水呈現出明顯的剪切變稀行為。此外,還評估了墨水的模量和屈服應力,發現NCs0.5墨水在擠出過程中能夠平滑地從噴嘴擠出,并在壓力釋放后迅速恢復到固態,從而保持所需的形狀。最終,基于NCs體積分數和縱橫比的考量,選擇使用NCs0.5墨水進行后續的打印過程。為了確定打印過程中確定NCs磁場方向的最佳方法,進行了理論計算,建立了磁勢能和重力勢能之間的關系。通過控制磁場的方向性對準效應,最終使NCs垂直于水平面,類似鮑魚殼的棱柱層。打印的傳感器展現在圖5a中,呈現棕色,源于NCs的存在。通過共聚焦激光掃描顯微鏡觀察發現,打印的第一層和第五層NCs分別呈水平和垂直于X-Y平面的排列,表明成功地通過剪切擠壓和磁場的旋轉定向對準效應實現了多層復合材料。最終形成的傳感器顯示出卓越的線性響應和循環穩定性,適用于可穿戴設備。

圖4.二維納米鏈條增強相的微觀形貌及磁性墨水的流變性能。

圖5.耐磨柔性傳感器實物圖及其傳感性能。

「不同打印結構力學性能對比及超耐磨柔性傳感器摩擦學性能測試」

NC納米鏈條取向對增強聚合物機械行為的有著關鍵性影響,作者研究了沿載荷方向平行或垂直排列NC的樣品的拉伸機械性能。與純PDMS基體相比,摻雜M-PDMS但不含NCs的樣品的平均彈性模量下降了59.1%。然而,添加NCs后,由于取向的改變,模量有所變化。垂直定向的復合材料顯示出平均彈性模量適度增加,而水平定向的則略低。結合兩種定向(多層NCs)的樣品相對于PDMS的平均彈性模量增加了8.4%。此外,樣品的肖氏硬度也有顯著變化,修改后的樣品硬度值一致高于PDMS樣品,其中多層NCs顯示出最高的硬度增加,比PDMS高出14.8%。多層NC的屈服強度僅比PDMS樣品低9.2%,而其伸長率則高出82.1%。進一步探索了NC定向對機械屬性的影響,進行了多個樣品的循環拉伸曲線測試,應變為40%。循環拉伸曲線顯示楊氏模量顯著下降和明顯的滯后現象。循環加載期間,PDMS分子鏈發生結構性疲勞損傷,導致分子鏈斷裂和晶體性質下降,最終導致材料彈性模量總體下降。分子間摩擦增加導致樣品中觀察到的滯后。比較不同定向的NC樣品在各種循環次數下的耗散能量顯示,耗散能量隨循環次數增加而逐漸減少,表明內部摩擦減少,是由于納米鏈的釘扎作用。特別是,多層NCs樣品顯示出最低的滯后能量,表明多層定向能有效抑制機械能損失并減少材料內部摩擦。此外,作者利用光彈性成像技術研究了不同定向樣品在滑動和動態加載過程中的應力變化。在滑動測試中,多層NCs樣品的剪切分量顯示出沿滑動方向傾斜的條紋圖案,這與其他樣品不同。動態加載過程中,PDMS樣品呈現大量的應力條紋值得注意的是,多層NCs樣品的最大應力集中區域與上層對齊,這與模擬結果一致,有利于在摩擦過程中減少底層的損傷,應力主要發生在上層區域。為了驗證NC取向對PDMS基底的摩擦學性能的影響,對比了干摩擦下樣品的摩擦行為。隨著負載的增加,摩擦系數(COF)逐漸降低,符合文獻中的模型。在最大載荷10N下,PDMS、不含NCs、垂直NCs、水平NCs、多層NCs和多層NCs-60°樣品的COF分別為0.83、0.82、1.41、0.76、1.06和0.60。不同NC定向的樣品對摩擦的貢獻不同,水平定向的NC的COFs低于PDMS樣品,而其他定向的COF相對較高。有趣的是,通過調整打印路徑,當角度為60°時,達到最低的COF為0.60。此外,PDMS樣品需要600個滑動周期(磨合期)才能達到穩定的摩擦階段,而不含NC的樣品磨合期少于100個滑動周期。引入NC進一步減少了磨合期。含有多層排列和打印角度的復合材料顯示出卓越的耐磨性。通過共聚焦激光掃描顯微鏡(CLSM)測量的磨損量顯示,。多層NC-60°樣品的磨損率(5.31×10^-6 mm3/N·m)比PDMS低95%。磨損后,PDMS表面顯示出比初始狀態更深的凹槽。此外,在磨損后鋼球表面觀察到細小的磨損碎片和顯著的材料積聚(圖7)。主要磨損機制包括磨料磨損和粘著磨損。磨損測試后,不含NC的表面經歷了顯著的撕裂和變形,以及由材料片斷引起的裂紋。磨損區域檢查顯示,垂直定向的NC牢固嵌入聚合物基質中,有效地抵抗了滑動過程中的NC剝離。相比之下,水平定向的NC由于摩擦產生的剪切應力容易從基質中脫落,導致磨損增加。結合兩種排列(多層N),磨損后的樣品表面沒有觀察到凹槽或片狀,而是顯示出有限數量的皺紋,表明沒有顯著磨損。相應的鋼球表面只保留了少量的軟材料。多層NC-60°結果顯示,磨損表面更完整,沒有觀察到材料變形或脫落,配對的鋼球表面也非常干凈,沒有材料轉移跡象。同時,多層NCs-60°的COF達到最低值0.60,表明這種多層排列和角度不僅具有高耐磨性,還表現出顯著低的COF。引入NC顯著提高了PDMS的性能,與不含NCs的樣品相比有了明顯改善。垂直排列的NCs(垂直NCs)在基體中充當有效的固定基樁,增強了在往復摩擦中的耐磨性。相反,水平排列的NCs(水平NCs)在基體中的鎖定效果有限,導致在摩擦過程中表面破裂。

圖6.納米鏈條不同排列取向的機械性能及小角散射分析。

圖7.納米鏈條不同排列取向的摩擦性能對比及機理分析。

總結:作者采用磁輔助打印的方法,仿生設計并制備了具有多層結構的鮑魚殼形貌的傳感器封裝層,使最終打印的柔性傳感器在不增加剛度的同時極大地提升摩擦學性能。該研究為可穿戴設備的長期服役提供一種新的設計范式,為可穿戴設備更好地在人機交互和健康監測等領域提供更強的競爭力。

文章鏈接:

https://onlinelibrary.wiley.com/doi/10.1002/adfm.202406108

秦立果課題組主頁:

https://gr.xjtu.edu.cn/en/web/liguoqin/home

楊森課題組主頁:

https://gr.xjtu.edu.cn/en/web/yangsen

馬澤宇ResearchGate主頁:

https://www.researchgate.net/profile/Zeyu-Ma-11

(責任編輯:admin)

最新內容

熱點內容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強