南洋理工大學(xué):通過增材制造微結(jié)構(gòu)設(shè)計,增強輕質(zhì)機械超材料機械性能(2)

時間:2024-06-07 11:06 來源:材料科學(xué)網(wǎng) 作者:admin 閱讀:次

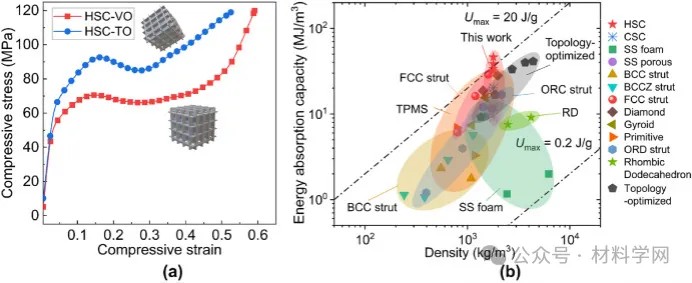

圖3所示。通過改變在增材制造中的構(gòu)建方向,可以顯著提高板基SC晶體結(jié)構(gòu)的強度。(a)準(zhǔn)靜態(tài)壓縮下VO和TO試樣的應(yīng)力-應(yīng)變行為。(b)不同SS316L晶格結(jié)構(gòu)的吸能能力Ashby圖。

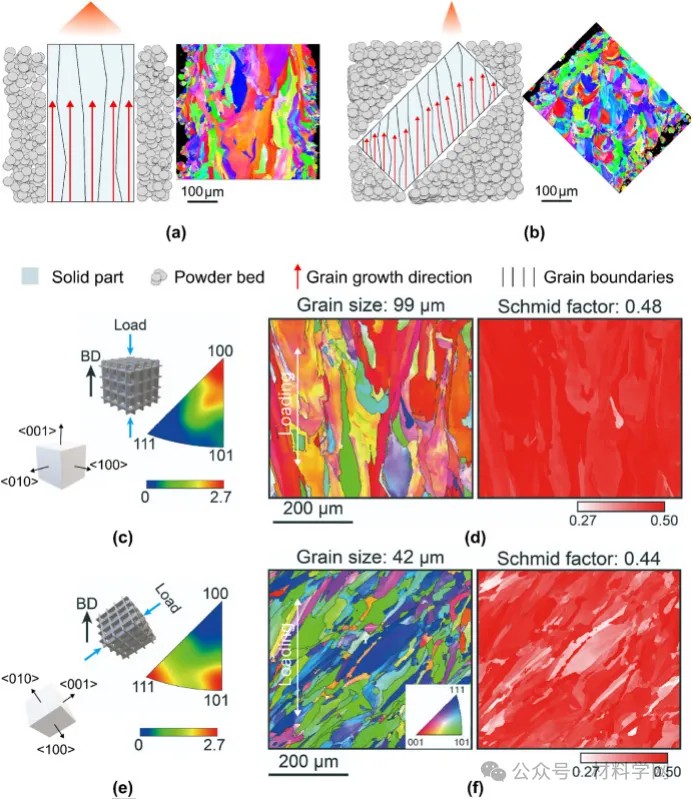

圖4所示。通過改變構(gòu)建方向來優(yōu)化HSC晶格中的晶粒紋理。(a) VO和(b)

TO模型中晶粒在薄壁中的生長。反向極圖顯示(c)強的<100>vo構(gòu)建晶格中的晶粒織構(gòu)和(e)強的<101>和&

lt; 111年比;在to構(gòu)建的晶格中的顆粒紋理。(d) vo構(gòu)造晶格和(f) to構(gòu)造晶格的逆極圖映射和Schmid因子映射。

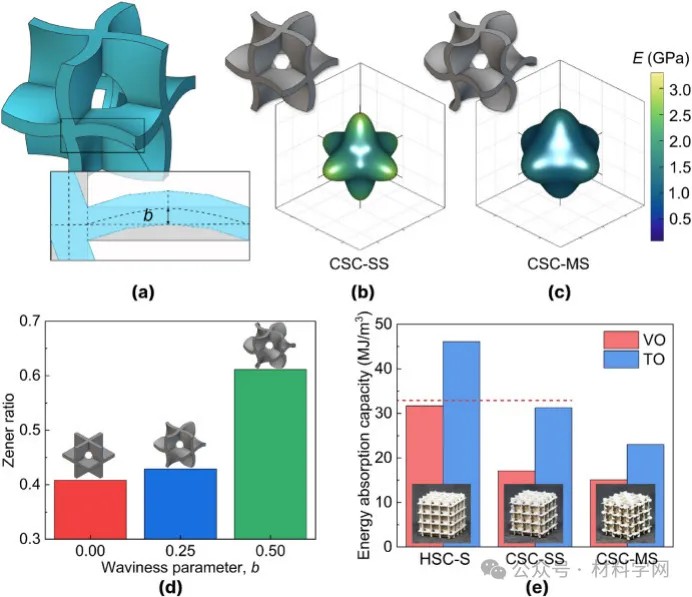

圖5所示。準(zhǔn)靜態(tài)壓縮下CSC結(jié)構(gòu)的力學(xué)性能。(a)波浪形設(shè)計適應(yīng)簡單立方單元格的截面圖。CSC設(shè)計示意圖:(b)

CSC- ss和(c) CSC-

ms及其由RVE模型計算的楊氏模量。SS為小曲率、小孔徑,MS為中曲率、小孔徑。(d)齊納比隨著波板曲率的增加而改善。(e)將TO策略調(diào)整為各向同性CSC-SS設(shè)計后能量吸收能力的恢復(fù)。

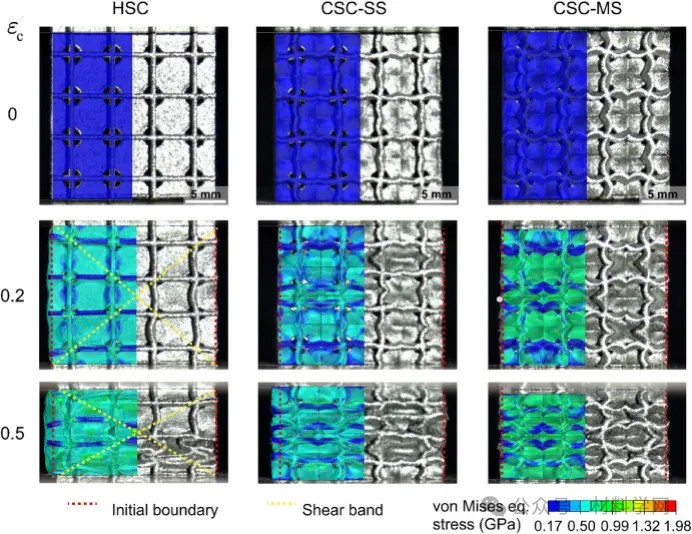

圖6所示。準(zhǔn)靜態(tài)壓縮下的實驗與數(shù)值結(jié)果對比表明,CSC-MS結(jié)構(gòu)的應(yīng)力分布更為均勻。

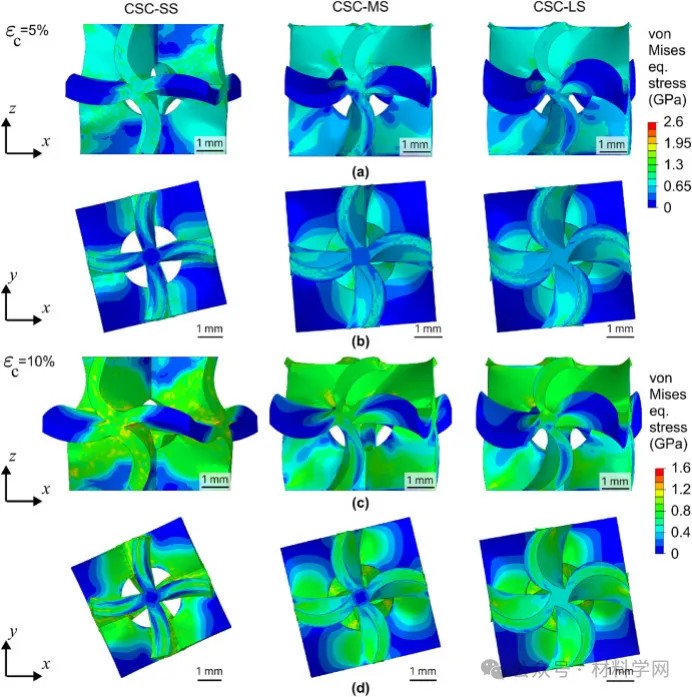

圖7所示。CSC-SS、CSC-MS和CSC-LS在5%壓縮應(yīng)變(a) xz和(b) xy方向和(c) xz和(d) xy方向在10%壓縮應(yīng)變下的應(yīng)力線圖。

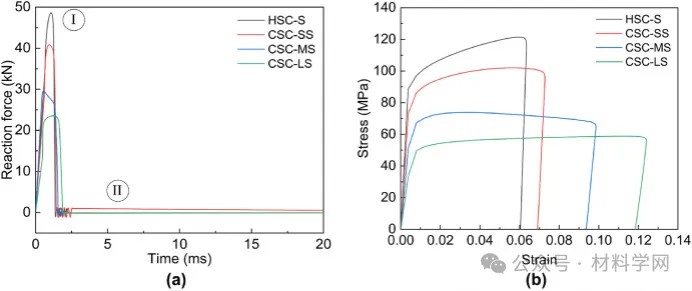

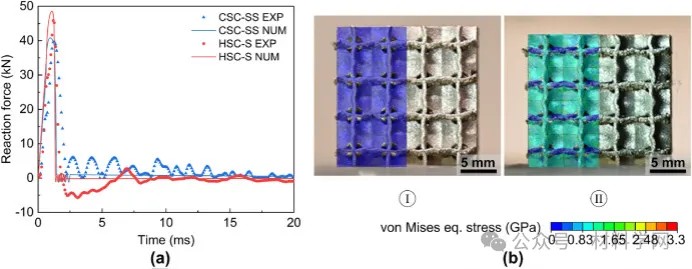

圖8所示。動態(tài)落錘沖擊下CSC結(jié)構(gòu)的力學(xué)性能:(a)反作用力隨時間的數(shù)值對比;(b)不同波紋參數(shù)下結(jié)構(gòu)的應(yīng)力-應(yīng)變曲線。

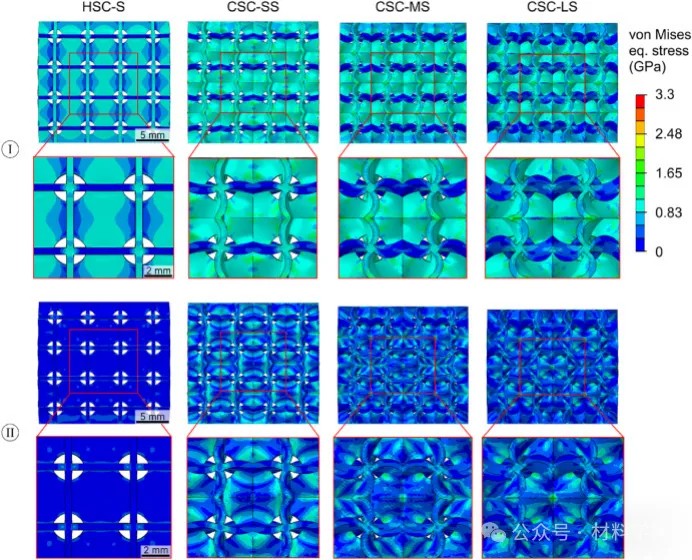

圖9所示。不同模型在初始力峰值(階段I)和沖擊后平臺(階段II)的應(yīng)力分布輪廓。

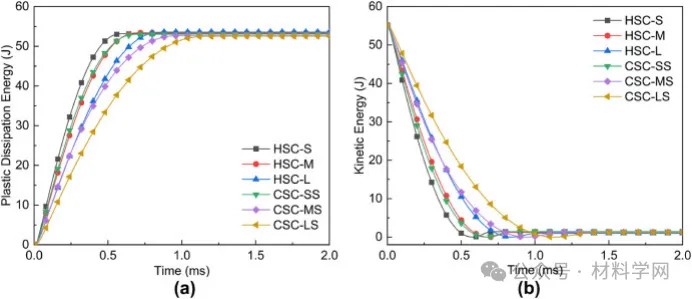

圖10所示。不同HSC和CSC結(jié)構(gòu)的沖擊能量耗散率:(a)塑性耗散能和(b)動能。

圖11所示。通過對比實驗結(jié)果和數(shù)值結(jié)果,驗證HSC-S和CSC-SS結(jié)構(gòu)在動力沖擊試驗下的實驗驗證:(a)反作用力隨時間的變化,(b)首次沖擊前(階段一)和后(階段二)CSC-SS試樣的變形情況。

這項工作提出了微觀結(jié)構(gòu)和結(jié)構(gòu)設(shè)計的結(jié)合,以提高增材制造的超材料的性能。采用LPBF工藝制備了具有不同波紋度和去粉特性的板格。數(shù)值模擬和實驗驗證驗證了機械超材料的優(yōu)化設(shè)計。1)在增材制造過程中,受晶體學(xué)控制啟發(fā)的傾斜構(gòu)建方向的打印策略導(dǎo)致具有(101)和(111)優(yōu)選紋理和精細(xì)晶粒的構(gòu)建微觀結(jié)構(gòu)。在準(zhǔn)靜態(tài)壓縮測試中,微觀結(jié)構(gòu)的改變使強度提高了30%,應(yīng)變增加了10%,與正常構(gòu)建方向相比,能量吸收提高了45%。

2)通過進一步完善結(jié)構(gòu)設(shè)計,并引入受波浪手性設(shè)計啟發(fā)的波浪板,對印刷板格的沖擊衰減進行了微調(diào),使齊納比提高了140%。變形過程解釋了波浪板在較長時間內(nèi)軟化高沖擊力的改進依從性。

這項創(chuàng)新研究為通過增材制造技術(shù)生產(chǎn)的金屬機械超材料的性能改善鋪平了道路,整合了微觀結(jié)構(gòu)、工藝和結(jié)構(gòu)的設(shè)計。這種策略可能為需要高強度、減輕重量和高能量吸收能力的工程應(yīng)用提供顯著的進步。

(責(zé)任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設(shè)3D打印船舶

荷蘭公司將開設(shè)3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學(xué)麥迪遜分校工

威斯康星大學(xué)麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強

清華大學(xué):抗拉強