廣東省科學院畢貴軍研究員等聯合發表:直接激光增材制造陶瓷研究進展綜述

作者:趙大可,畢貴軍圖片,陳杰,WaiMeng Quach,馮然,Antti Salminen,牛方勇

直接激光增材制造,無需模具和粘合劑,不僅有望突破傳統制備工藝的局限,更為高性能陶瓷部件的一步制造提供了新的途徑。本文深入分析了該類技術的最新進展、面臨的問題及改善策略,展望了其在當前工業中的應用前景。隨著技術不斷發展,直接激光增材制造陶瓷將在更多領域展現其非凡的創造力與應用價值。

文章亮點

-

介紹了一步直接激光增材制造陶瓷的工藝原理和材料體系。

-

綜述了直接激光增材制造陶瓷成形質量、微觀組織和力學性能及改善策略。

-

展望了直接激光增材制造在高性能陶瓷方面的未來發展趨勢和潛在應用。

近日,廣東省科學院智能制造研究所、大連理工大學、澳門大學、哈爾濱工業大學和芬蘭圖爾庫大學在Int. J. Miner. Metall. Mater. 上聯合發表了題為“A critical review of direct laser additive manufacturing ceramics”的綜述文章,系統地總結了過去十多年里陶瓷直接激光增材制造方面的一些關鍵研究工作,并對領域當前面臨的挑戰、未來研究機會和潛在應用進行了總結和展望。畢貴軍研究員領導的“先進激光增材制造技術創新團隊”所在的廣東省科學院智能制造研究所為本文工作的主要完成單位。

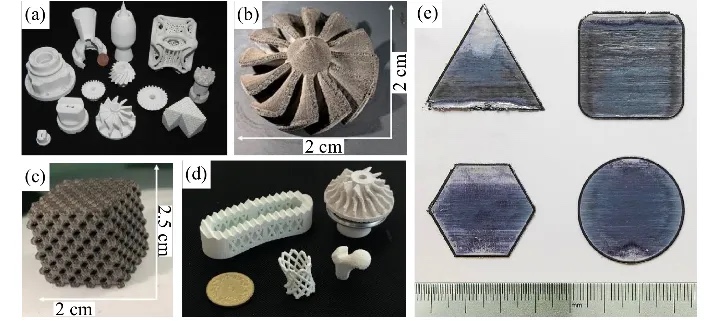

在極端惡劣的環境下,高性能陶瓷部件具有耐高溫、耐腐蝕、耐侵蝕、耐磨損等令人興奮的特性,因而受到各行各業的青睞。用陶瓷替代高溫和合金理論上可以減輕關鍵核心部件的重量,有望提高飛機的靈活性和機動性。此外,陶瓷優異的耐熱性還能提高內燃機和渦輪機械的燃燒效率,從而減少碳排放。陶瓷在處理能源領域的問題上也表現出色,例如在核工業中,腐蝕性和高輻射通量非常普遍。這些高價值陶瓷部件包括排氣噴嘴、燃燒器內襯、渦輪葉片、葉片、熔鹽反應堆、催化轉換器和電動汽車軸承。因此,合理利用陶瓷部件有望實現人們期待已久的目標,即提高高端設備的效率、性能和使用壽命。鑒于全世界對低排放的日益重視,這一點尤為重要。

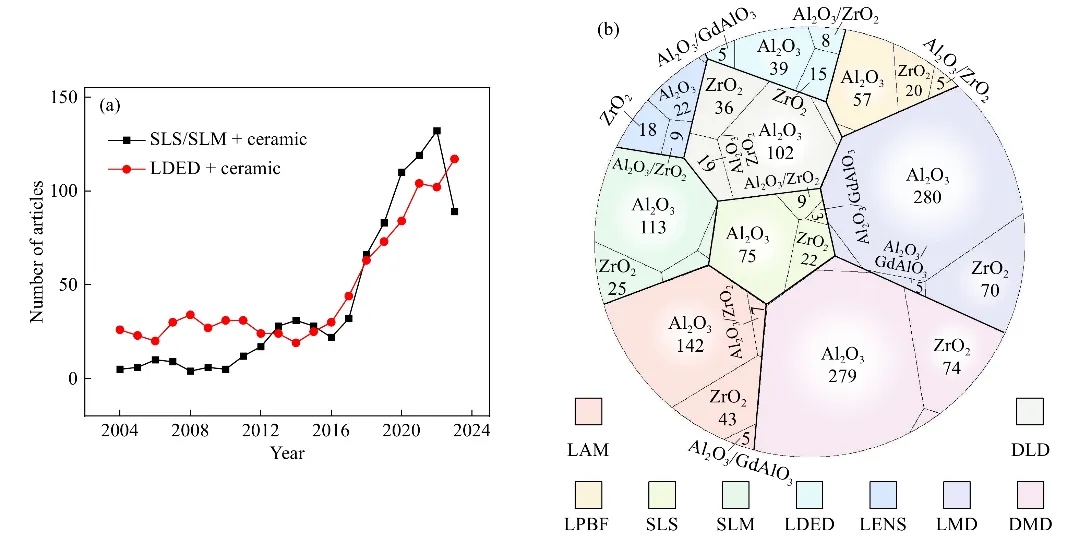

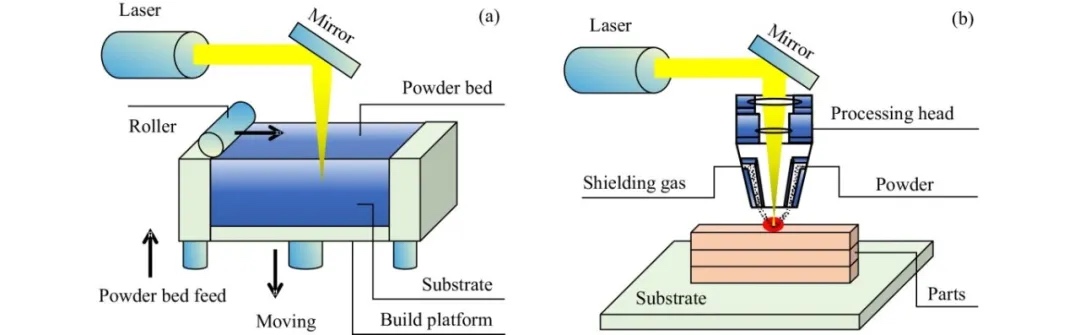

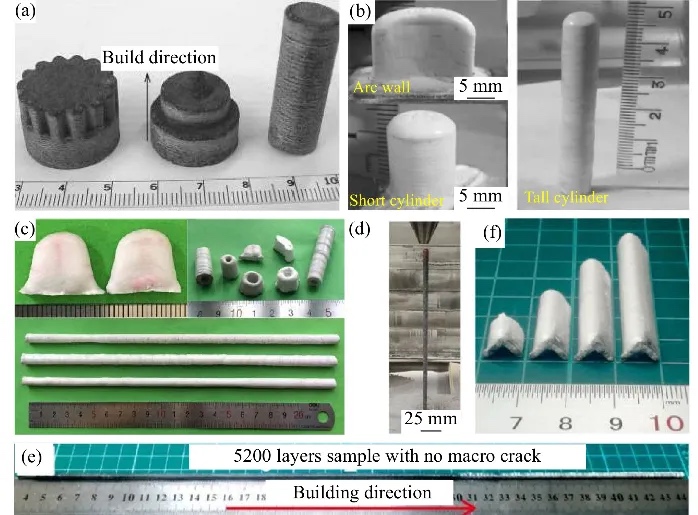

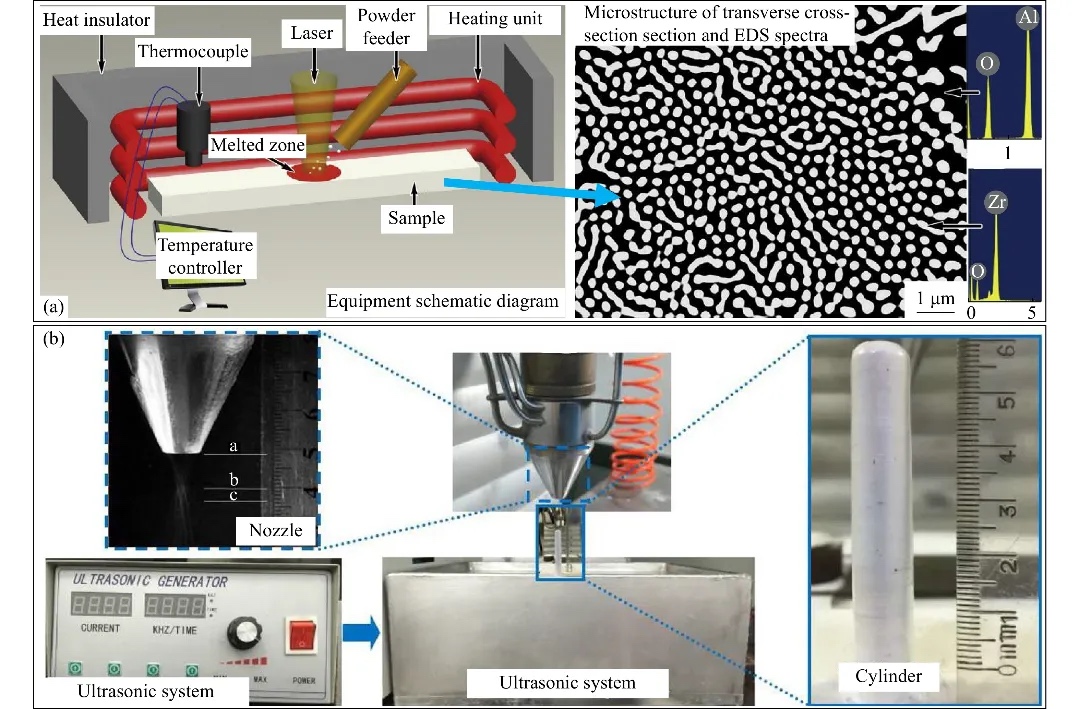

然而,使用傳統制造工藝(如成型和燒結)生產陶瓷部件,要達到所需的幾何形狀和表面光潔,需要經過材料制備、加工、燒結、熱處理和精加工等多個步驟,工藝周期長。近年來,增材制造(AM)因其靈活的成形方法,為高性能陶瓷的制備提供了一種極具吸引力的解決方案。直接激光增材制造(DLAM),為一步成型復雜的近凈形陶瓷部件提供了可能,根據送粉模式的不同,一般有兩種主要變體:選擇性激光燒結/熔化(SLS/SLM)和激光定向能量沉積(LDED)。具有許多優勢:(i) 單步無模制造近凈形陶瓷部件;(ii) 靈活設計結構和材料;(iii) 小批量、高精度生產能力;(iv) 易于滿足快速反應和短周期制造要求。在過去二十年里,使用DLAM工藝進行的“陶瓷”課題研究吸引了全世界的關注,發表論文的數量也在不斷增加,如圖1所示。

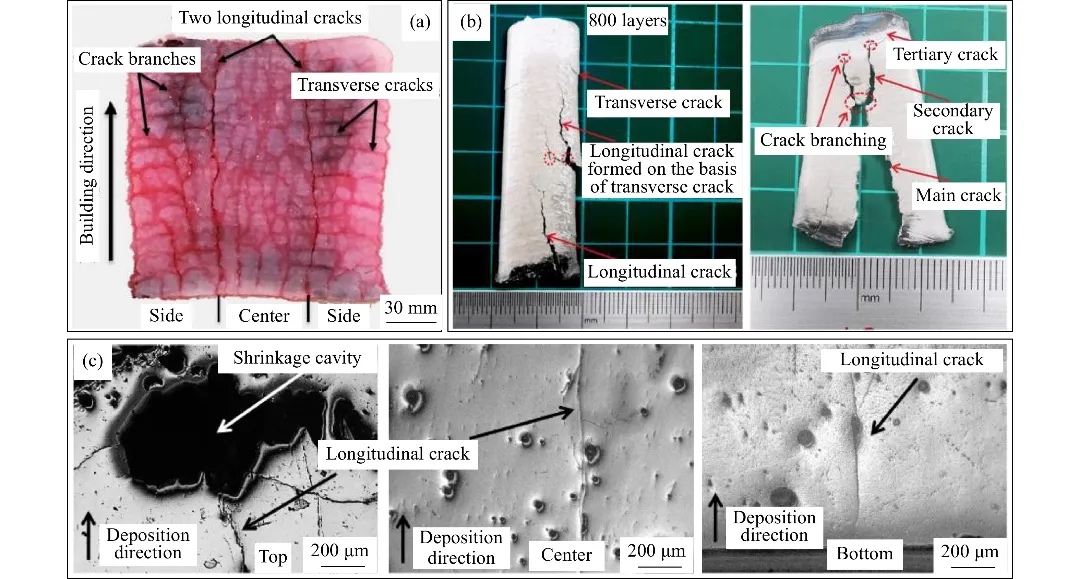

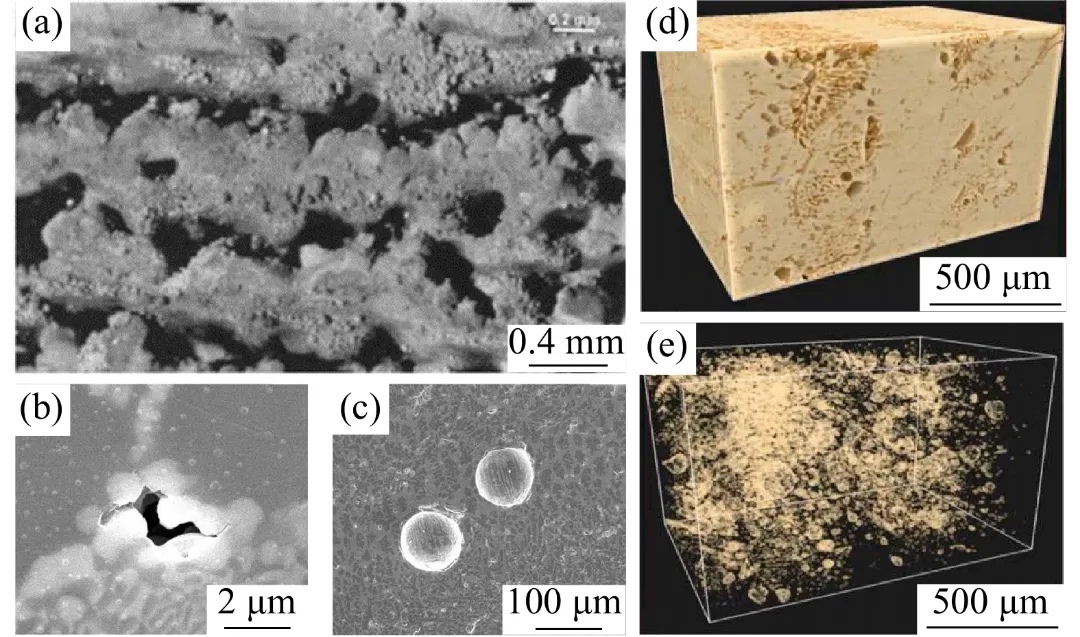

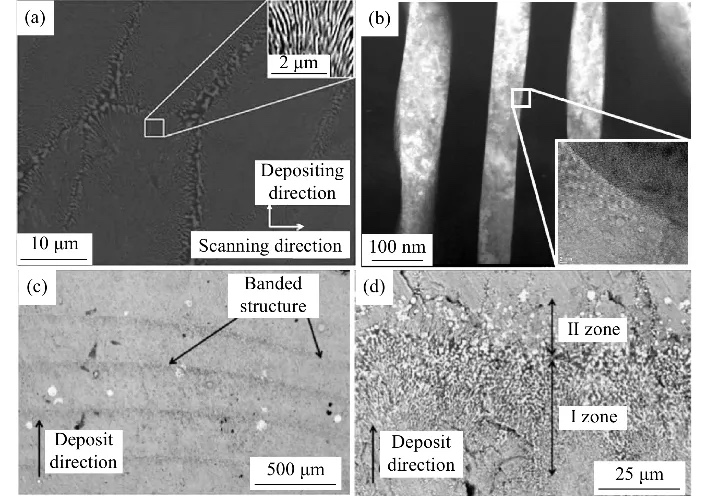

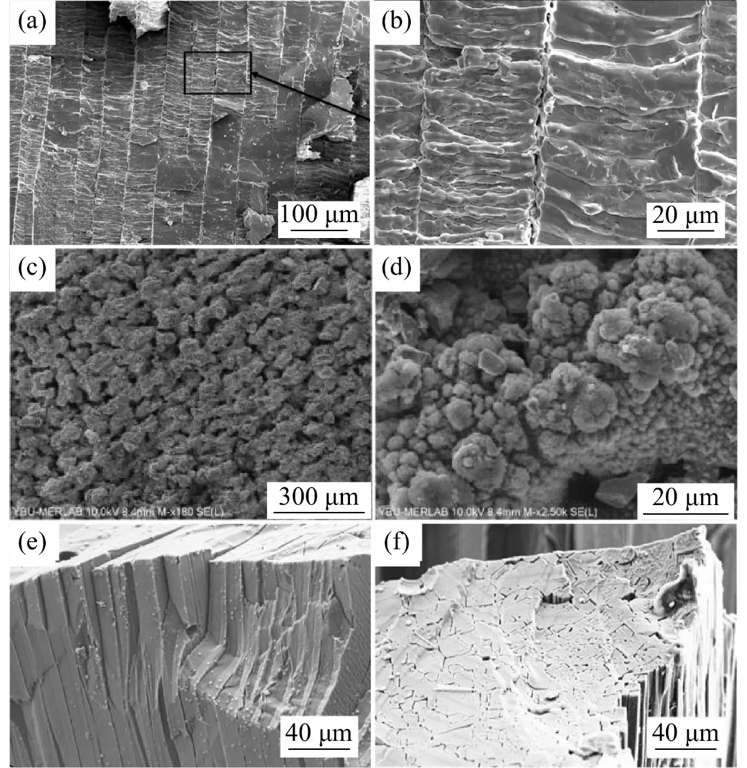

質量和性能是陶瓷部件經受各種苛刻條件的先決條件,通常受到逐域和逐層成型特性中DLAM工藝多個參數的影響。這些參數包括激光功率、掃描速度、粉末床密度、粉末進給速率、掃描模式、搭接率和加工環境。陶瓷零件的質量包括缺陷、殘余應力、夾雜物、幾何精度和表面粗糙度等。加工參數對連續成型零件最小單元的形狀和尺寸有很大影響:部分熔化的微流體或完全熔化的熔池。DLAM工藝的熱量和質量歷程非常復雜,受眾多參數的影響,這些參數是獲得高質量零件的主要因素。一方面,調節熱歷史可以均勻和細化微觀結構,保證材料性能。另一方面,物質(質量歷程)的高效擴散和對流輸送,如輸送到熔池的粉末和熔池中的微流體,對于制造低缺陷高精度零件至關重要。然而,多種加工參數和極高的溫度給高性能陶瓷部件的熱量和質量歷程控制帶來了巨大挑戰。

為此,本文在簡要概述工藝原理后,綜述了陶瓷成形質量、微觀組織和力學性能方面的進展,為進一步的學術研究和潛在的工業發展做出了積極貢獻。此外,還展望了DLAM技術在高質量陶瓷快速制造方面的未來機遇和潛在應用。

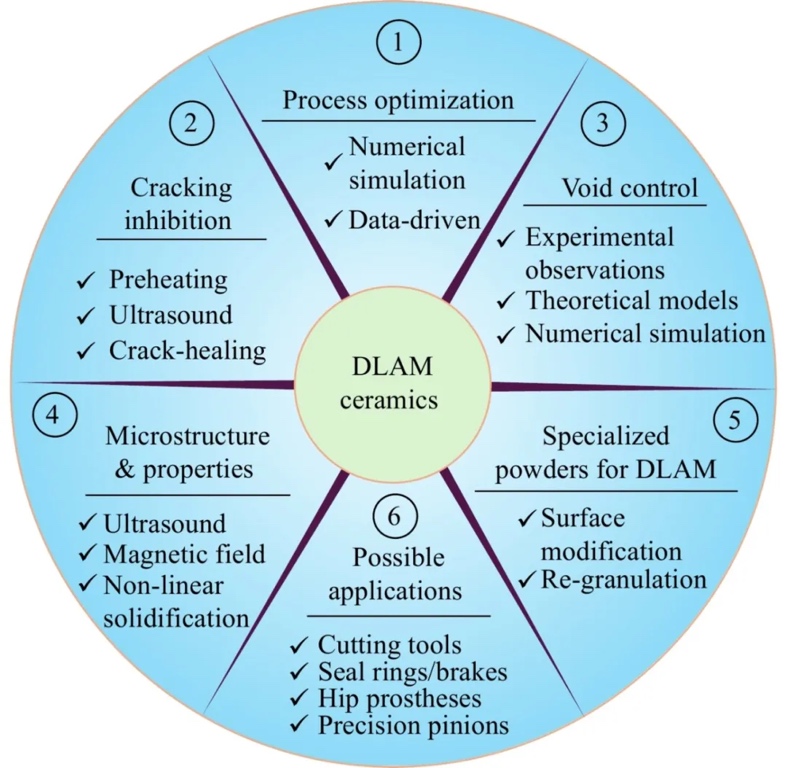

圖片介紹: 基于粉末的DLAM工藝在航空航天和能源等行業引起顯著反響。這種興奮源于其在單一步驟中制造致密和復雜形狀陶瓷部件的潛力。然而,與金屬和聚合物相比,用于陶瓷的DLAM技術發展緩慢。DLAM陶瓷的制造面臨著巨大的科學和技術挑戰,包括對成形質量、缺陷、微觀結構和力學性能進行細致的控制。一個主要障礙是其固有的脆性和低熱沖擊耐受性,尤其是在幾何和機械性能方面,同時還需要承受極高的溫度梯度和反復的熱循環。為了應對上述挑戰,未來可能的發展趨勢有:

基于數據和高保真/高效率數值模擬驅動的工藝優化;

新的裂紋萌生/擴展理論和抑制策略;

孔洞形成與控制的新理論和新方法;

顯微組織和性能控制的新方法;

適用于DLAM的專用陶瓷粉體開發;

未來可能的應用。應用于特定小型散裝部件,如機械制造中的精密切削工具、汽車密封環和制動器、牙科中的髖關節假體、智能工廠中的精密齒輪以及需要后續加工的陶瓷測溫傳感器。此外,制備高質量陶瓷涂層也是一個有趣的應用途徑。例如,使用超高速DLAM制備陶瓷涂層有望通過減少裂紋而顯著提高基體表面的耐磨性和耐腐蝕性。

團隊及作者介紹

廣東省科學院智能制造研究所“先進激光增材制造技術創新團隊”聚焦激光加工與增材制造的科學問題與產業需求,開展應用技術研究,兼顧重大技術應用的基礎研究。團隊的主要研究方向包括:激光加工與增材制造、增材/增減材制造數字化技術、智能建模與仿真、過程監測與控制、增材/增減材制造工藝與材料、超高速激光熔覆關鍵工藝與系統研發等。

近五年來,團隊承擔了一系列科研任務,包括國家級項目5項,省部級項目5項,多項市級項目及企業合作項目,總經費達4000余萬元;發表SCI收錄文章30余篇;獲得授權專利20余項。團隊現有研究人員9人,其中博士6人。團隊與新加坡、德國、芬蘭等國家,和香港、澳門地區的高校、研究機構開展了廣泛的合作研究。

畢貴軍,國家特聘專家,北京市特聘專家,現任廣東省科學院激光制造技術首席科學家,擁有20多年激光加工與增材制造的研究經驗。近5年主持國家、省、市級科研項目6項。曾作為新加坡科技局激光加工技術學術帶頭人,主持了包括“大型復雜構件激光增減材復合制造”計劃、“復雜海工結構件先進激光輔助增材制造及激光電弧復合焊接技術”等多項新加坡國家級科研項目和重大工業項目,3項成果獲得新加坡航空成就獎。累計在國際學術期刊發表SCI論文130余篇,被引5100余次,H指數41(Web of Science)。已獲授權國際、新加坡和中國專利10余項。自2022年起連續三年入選美國斯坦福大學發布的全球前2%頂尖科學家榜單,并于2024年入選“終身科學影響力排行榜”。

趙大可,廣東省科學院智能制造研究所科研人員、廣東省科學院認證有限公司專家庫專家。畢業于大連理工大學機械工程學院,在“高性能精密制造創新團隊”完成相關工作。目前主要從事高質量陶瓷、輕質合金、高溫合金高性能激光增材制造與超高速激光熔覆等的研究工作。主持廣東省基礎與應用基礎研究項目1項,廣州市基礎與應用基礎研究項目1項,廣東省科學院高層次人才項目1項,國內某企業技術服務項目1項(51萬元),多次參與國家重大人才工程項目、國家自然科學基金項目 (重大、青基)和多項企業技術服務等項目。近年來,在Journal of Advanced Ceramics、Additive Manufacturing、International Journal of Extreme Manufacturing、International Journal of Minerals, Metallurgy and Materials等期刊上發表論文17余篇,SCI收錄15余次,申請發明專利6項。

引用本文:Dake Zhao, Guijun Bi, Jie Chen, WaiMeng Quach, Ran Feng, Antti Salminen, and Fangyong Niu, A critical review of direct laser additive manufacturing ceramics, Int. J. Miner. Metall. Mater., 31(2024). No. 12, pp. 2607-2626

https://doi.org/10.1007/s12613-024-2960-2

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強