韓國機械材料研究院(KIMM)利用磁性3D打印推動電機制造技術的發展

2024年12月,韓國機械材料研究院(Korea Institute of Machinery & Materials, KIMM)攜手自主制造研究所、韓國材料科學研究所及嘉泉大學的研究團隊,成功開發出了一種具有革命性的磁性3D打印技術。這項新技術不僅能夠無需模具直接制造復雜結構的高性能電機,而且在下一代電機的性能評估中也取得了令人矚目的成就。

在Taeho Ha博士的帶領下,研究團隊通過精心設計和優化,實現了涵蓋從材料選擇到設備工藝的一整套解決方案。該方案特別針對電機制造過程中對磁性材料的應用進行了創新,使得新開發的軸向磁通電機能夠在有限的空間內提供更高的扭矩和輸出功率,非常適合應用于機器人技術、電動汽車以及移動解決方案等領域。測試結果顯示,這款500W級別的3D打印電機達到了超過2.0 kW/L的輸出密度,標志著電機制造領域的一項重大突破。

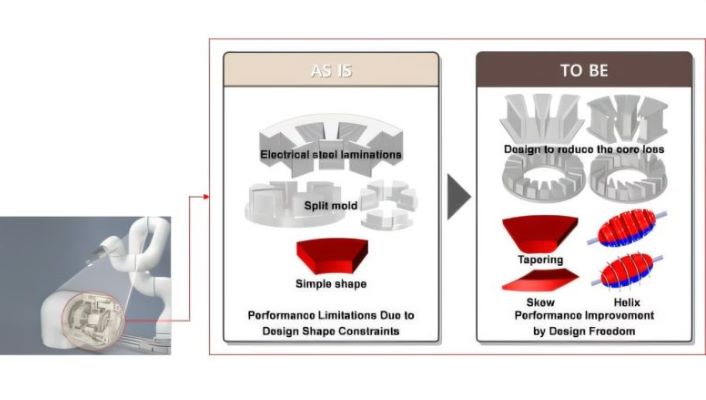

傳統上,電機的生產依賴于電工鋼片或粉末成型等方法,這些方法需要使用特定的模具來構建電機結構,從而導致了設計上的局限性和成本的增加。相比之下,KIMM的磁性3D打印技術則完全擺脫了模具的限制,可以自由地設計和制造各種復雜的幾何形狀,大大提高了電機的性能潛力。此外,由于減少了模具生產和材料浪費,該技術還有助于降低生產成本,并支持小批量、多品種的生產模式轉變。

技術概述

●無模具制造:傳統電機制造依賴于模具來形成固定的幾何形狀,而磁性3D打印技術允許直接根據數字模型逐層構建零件,無需使用模具。這不僅提高了設計自由度,還減少了生產準備時間和成本。

●復雜結構實現:利用3D打印技術,可以創建傳統方法難以實現的復雜內部結構,如復雜的冷卻通道或優化的磁場分布路徑,從而提升電機性能。

●高精度與定制化:3D打印能夠實現微米級別的打印精度,使得每個電機都可以根據具體應用進行高度定制,以滿足特定需求。

技術原理

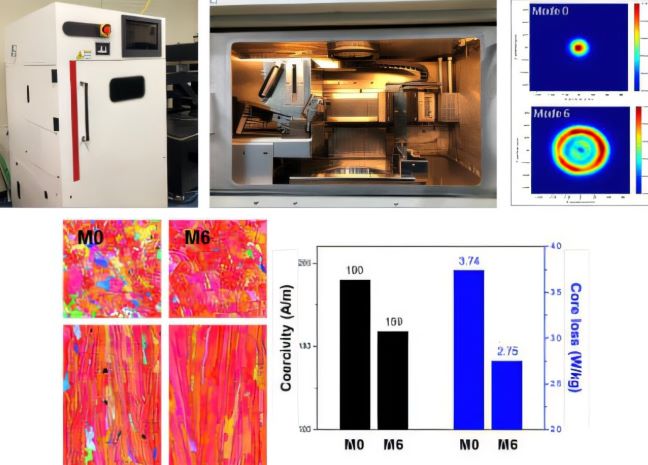

●材料選擇與處理:為了確保打印出來的電機部件具有優良的磁性和機械性能,研究團隊開發了適合3D打印的特殊磁性粉末材料。這些材料經過特殊的預處理,保證其在打印過程中能均勻地鋪設并保持良好的流動性。

●3D打印過程:使用激光或其他能量源將磁性粉末逐層熔融固化,按照預先設定的CAD模型逐步構建出所需的電機組件。每層打印完成后,平臺會下降一定距離,以便添加新的粉末層繼續打印。在這個過程中,通過精確控制激光的能量密度、掃描速度等參數,可以調整材料的微觀結構,進而影響最終產品的磁性能和其他物理特性。

●磁場優化設計:研究人員采用計算模擬工具對電機內部的磁場分布進行了詳細分析,并基于此設計出了最優的線圈排布和磁極形狀,以達到最佳的電磁轉換效率。

●后處理強化:打印完成后,可能還需要對成品進行熱處理或其他形式的后加工,以進一步提高材料的磁性能和整體強度。例如,通過退火處理可以減少內部應力,改善磁導率。

●集成測試與驗證:完成后的電機組件會被組裝起來,并經過一系列嚴格的測試,包括靜態磁場測量、動態性能評估等,以確保它們符合預期的設計要求和性能指標。

展望未來,Ha博士表示:“我們相信,磁性3D打印技術代表了制造業的一次重要飛躍,它為高性能電機的發展提供了無限可能。我們將繼續探索如何將這一技術與更多高性能材料相結合,以進一步擴展其在先進工業領域的應用范圍。”

這項技術的成功研發,預示著電機制造行業即將迎來一場深刻的變革,同時也為那些追求高效能、高靈活性產品的制造商們帶來了新的希望。隨著市場需求的變化和技術的進步,磁性3D打印技術有望成為推動電機產業向前發展的重要力量。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強