東海大學利用3D打印實現高精度前照燈鏡片,效率和成本優于傳統制造

2025年1月15日,中國臺灣東海大學的研究團隊通過一項研究揭示了3D打印技術在前照燈鏡片生產中的優勢,這項技術不僅克服了傳統制造方法的局限,還為多樣化產品生產提供了更高的靈活性和性能。

研究團隊的負責人葉家宏指出,傳統的制造技術常常面臨成本高昂、交貨時間長以及產量低等問題。本項研究選取前照燈鏡片作為案例,深入探討了3D 打印技術替代傳統制造方法的潛力,并致力于為行業打造一個更快捷的產品驗證流程。

葉家宏繼續說道:“3D 打印技術在光學元件生產領域具有巨大的潛力和前景。它能夠迅速制造出產品設計的原型,使設計師和工程師能夠快速驗證設計的美學、結構和功能。此外,這項技術還能夠實現復雜且創新的設計,縮短新車型開發周期,提高市場競爭力。”與葉家宏一同領導這項研究的博士生陳偉民補充說:“3D打印技術的靈活性為光學元件的生產打開了新的可能性,它能夠快速響應市場變化,滿足定制化和個性化的需求。隨著技術的不斷進步和優化,我們期待3D打印技術在未來的光學元件生產中扮演更加重要的角色。”

現代制造業

隨著光學塑料行業的發展,市場正逐步傾向于提供多樣化的產品和滿足定制需求。傳統的大規模生產模式雖然注重一致的質量,但目前正被小批量生產和更加個性化的解決方案所取代。傳統鏡頭模具成本高昂,要求制造商在投入生產前進行詳盡的財務風險與收益評估,導致決策過程延長。

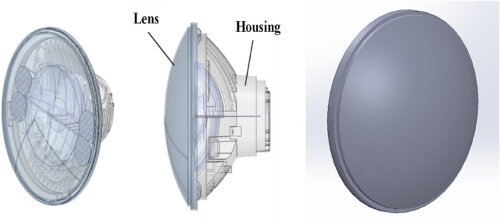

葉家宏指出:“而且,隨著產品設計日益復雜化,模具設計和制造工藝也變得更加復雜,這進一步降低了生產速度。為了在快速變化的市場中保持競爭力,制造設計能力必須能夠迅速適應這些需求。”在該研究中,研究團隊以汽車前照燈鏡頭為案例,探討了3D打印技術在生產中的應用潛力,并將它與光學元件常用的傳統加工方法,包括數控(CNC)加工和逆向工程進行了對比。研究人員根據實際需求選擇了適當的工藝和材料,并通過不同的生產工藝制作了測試產品,以驗證3D打印技術在光學元件生產中的可行性與優勢。

工藝比較

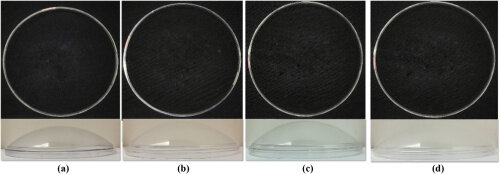

研究人員對前照燈透鏡的關鍵特性進行了詳細測量,包括透光率、表面輪廓、曲率半徑、直徑、高度和表面粗糙度,以評估不同制造方法的成果。3D打印透鏡展現了最小的曲率半徑誤差和極佳的表面粗糙度,透光率達到93%,與CNC加工樣品(94%)及兩種逆向工程透鏡(91%和94%)的透光率相當,甚至超過了市售聚碳酸酯透鏡的90%。

在測試過程中,研究團隊在8小時的打印周期內成功生產了14個前照燈鏡頭,而樹脂材料成本約為30美元(約合210元人民幣)。這一結果不僅證明了3D打印技術適用于制作一次性原型設計,還展示了這項技術在提高運營效率和縮短小批量、多品種生產時間方面的潛力。

葉家宏指出:“3D打印技術具備多項關鍵優勢,例如,將多個組件整合為單一結構、降低制造成本以及簡化組裝流程。”總體而言,3D打印在光學應用中提高了設計的靈活性、成本效率和可持續性,隨著技術的不斷進步,它將成為推動行業變革的重要力量。

盡管本研究已經對前照燈透鏡的多種制造工藝進行了評估,但要全面了解透鏡在實際條件下的性能,仍需進一步研究。研究人員計劃對特定的前照燈模塊配置進行深入研究,并評估燈具溫度、操作環境和結構設計等內部因素,以確保研究結果能夠有效地轉化為實際應用。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強