Caracol攜手V2集團利用大型機器人3D打印技術(shù),成功打造6米雙體船原型

2025年2月26日,意大利3D打印技術(shù)公司Caracol與V2集團攜手合作,利用3D打印技術(shù)開發(fā)了一艘6米長的整體式雙體船。通過這一項目,兩家公司不僅展示了3D打印技術(shù)在船舶制造領(lǐng)域的巨大潛力,而且為船舶設(shè)計和制造的創(chuàng)新提供了新的思路和解決方案。

在這一創(chuàng)新項目中,從選擇合適的打印材料到打印過程的優(yōu)化,再到后處理階段,每一個環(huán)節(jié)都經(jīng)過了精心評估。與傳統(tǒng)依賴模具和手工勞動的造船方法不同,3D打印技術(shù)為制造復(fù)雜和可定制的船舶設(shè)計提供了全新的途徑,同時顯著降低了材料浪費。

Caracol的3D打印解決方案

Caracol指出,增材制造在航運業(yè)的潛力正持續(xù)增長,尤其它具有簡化生產(chǎn)流程的能力。傳統(tǒng)造船方法不僅資源消耗大,耗時也長。而大規(guī)模3D打印技術(shù)的應(yīng)用,能夠降低成本,同時保持結(jié)構(gòu)性能。這艘雙體船的研發(fā)重點,不僅在于制造一艘船本身,更在于研究如何優(yōu)化整個生產(chǎn)過程,以便將此技術(shù)更廣泛地應(yīng)用于其它領(lǐng)域。

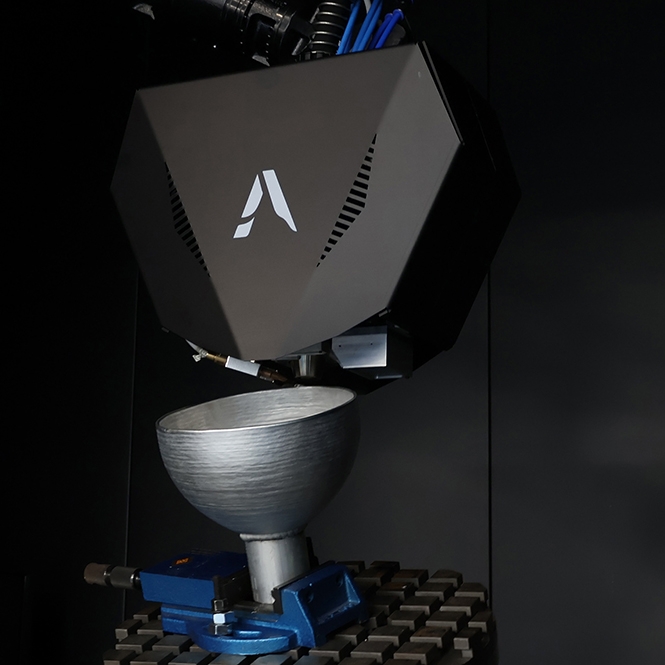

Caracol成立于2017年,專注于大型3D打印。在2024年的Formnext展會上,這家意大利制造商推出了它的最新大型增材制造 (LFAM) 平臺Vipra AM。Vipra AM是專為大型金屬3D 打印設(shè)計的,集成了機器人沉積技術(shù)和自動化功能,以提高工業(yè)生產(chǎn)率。

該平臺有兩種配置:Vipra XQ,采用等離子弧沉積技術(shù)生產(chǎn)高精度航空航天和能源部件;Vipra XP,針對汽車和船舶工業(yè)的輕質(zhì)金屬進行了優(yōu)化。Caracol強調(diào)了Vipra的混合制造能力,旨在減少浪費并提高效率。

一年前,在2023年的Formnext展會上,Caracol展示了Heron AM機器人3D打印平臺的重大升級,推出了高多功能 (HV) 擠出機、擴展的Eidos制造軟件套件和多末端執(zhí)行器控制柜。

HV擠出機專為精度和速度設(shè)計,支持船舶、建筑和工具等行業(yè)的大規(guī)模應(yīng)用。更新后的軟件套件整合了物聯(lián)網(wǎng)功能,可實現(xiàn)遠程監(jiān)控和預(yù)測性維護,而新的控制柜則簡化了多擠出機管理。

船舶3D打印技術(shù)一直在發(fā)展

在過去的幾年中,3D打印船舶一直是行業(yè)焦點。例如,早在2020年,Moi Composites在熱那亞游艇展上展示了世界上第一艘使用連續(xù)玻璃纖維熱固性材料通過3D打印技術(shù)制造的船只,名為MAMBO。這艘6.5米長的船首次亮相于2019年Formnext,并采用了連續(xù)纖維制造(CFM)技術(shù),這是一種旨在增強復(fù)合材料性能的機器人3D打印工藝。MAMBO重達800公斤,由115 cv發(fā)動機驅(qū)動,耗時兩個月完成,之后獲得了摩納哥游艇集群和2020年馬克挑戰(zhàn)賽的認可。

同時,跨國工程公司Renishaw與INEOS Britannia合作,為該隊的AC75賽艇使用3D打印技術(shù)制造關(guān)鍵部件,該艇參加了在巴塞羅那舉行的第37屆美洲杯帆船賽。Renishaw利用RenAM 500Q金屬3D打印機生產(chǎn)定制部件,包括船首斜桅末端細節(jié)、翼片整流罩和出纜滑輪箱,以優(yōu)化重量和結(jié)構(gòu)性能。

總體而言,上述案例均旨在推動3D打印技術(shù)在船舶行業(yè)的深入應(yīng)用,并致力于創(chuàng)建一個模型,以便更廣泛地采納3D打印技術(shù)于船舶制造領(lǐng)域。盡管工業(yè)化生產(chǎn)仍面臨諸多挑戰(zhàn),但Caracol與V2的愿景是通過持續(xù)研發(fā),開發(fā)出一種商業(yè)上可行的3D打印船舶制造方法。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設(shè)3D打印船舶

荷蘭公司將開設(shè)3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學(xué)麥迪遜分校工

威斯康星大學(xué)麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構(gòu)建內(nèi)

3D生物打印構(gòu)建內(nèi) 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學(xué):抗拉強

清華大學(xué):抗拉強