約翰霍普金斯大學推出混合成型3D打印技術,將破解速度與精度兩難問題

2025年5月6日,美國約翰·霍普金斯大學懷廷工程學院土木與系統工程系(CaSE)的研究人員提出了一項新技術,旨在解決3D打印領域中速度與質量之間權衡的新方法。這種工藝被稱為混合成型3D打印技術(HyFAM),它巧妙地結合了增材制造的高精度與鑄造、模塑等成型技術的高效率。

CaSE的助理教授兼主要研究作者Jochen Mueller解釋道:“我們并未將增材制造和成型制造視為相互競爭的技術,而是探索如何將二者的優勢融合。通過這種融合,我們不僅創造了一種全新的生產方法,而且克服了它們各自的局限性。”

HyFAM融合增材與成型優勢

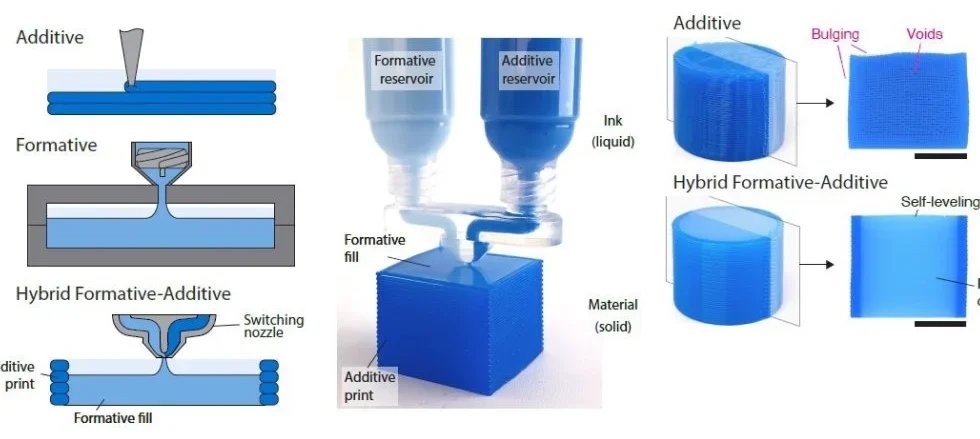

增材制造(通常被稱為3D打印)以定制化和材料多樣性而著稱,但受限于圓形噴嘴的設計,它的打印速度通常較慢,并且容易產生缺陷。相對地,成型制造方法(如模塑或鑄造)雖然能夠快速生產出高質量的零件,但它們需要復雜的工具,且設計的靈活性較低。

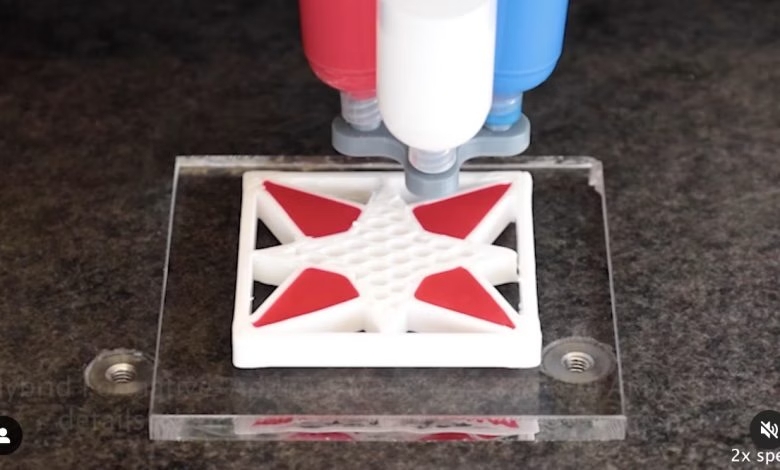

混合成型-增材制造技術有效地彌合了傳統制造方法之間的差距。該技術首先利用類似鑄造的快速成型工藝來填充那些不需要精細細節的大體積部分,從而顯著提升生產效率;而在需要高精度的區域(例如外表面和復雜特征)時,則轉而采用傳統3D打印技術。這種混合方法避免了對整個物體進行逐體素打印的低效過程,特別適用于那些只有小部分區域需要高分辨率或復雜特征的物體。

研究團隊成員、博士生、論文第一作者Nathan Brown指出:“盡管增材制造能夠實現高精度的細節,但使用小型噴嘴打印時,整個過程會變得緩慢。對于內部特征較大且尺寸差異顯著的部件,這將成為一個主要的效率障礙。”

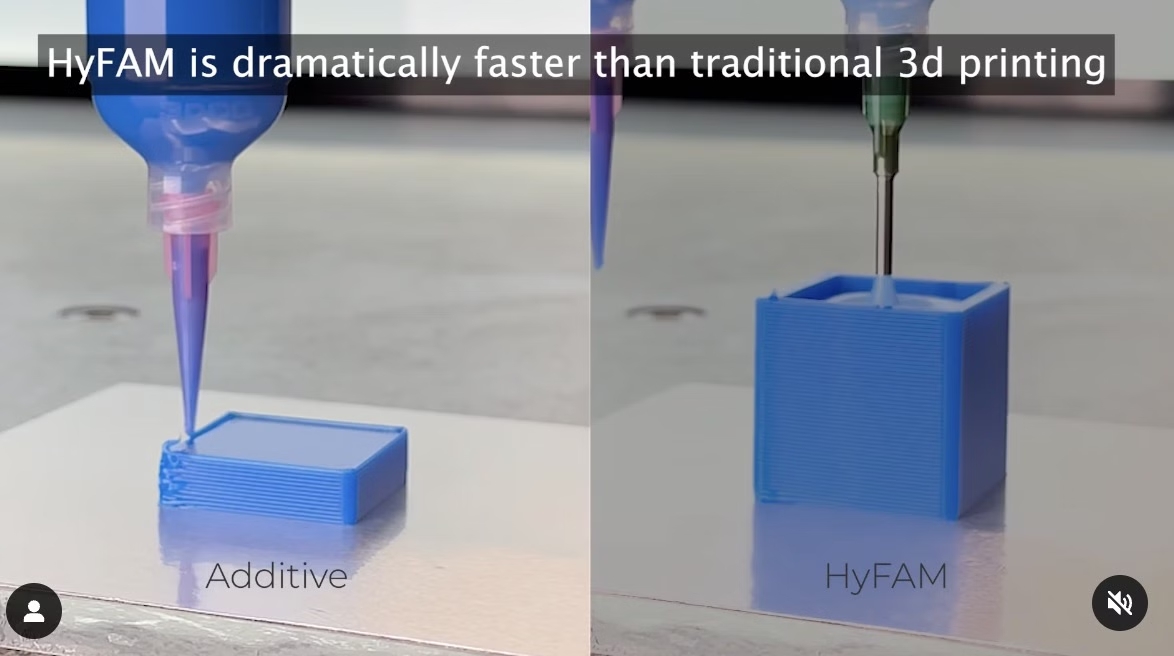

據Jochen Mueller介紹,與傳統3D打印相比,HyFAM技術在打印具有大量鑄模填充的物體時,速度可提升10至20倍;而對于細節豐富的部分,速度大約可以提高兩倍。為了展示HyFAM的廣泛適用性,Mueller和Brown利用各種適合擠出的材料進行了物體打印實驗。這些材料包括硅膠、陶瓷、金屬、環氧樹脂、水泥、粘土,甚至巧克力。這個過程要求精確控制材料流動和厚度,以確保均勻填充。此外,該技術還依賴于選擇固化后性能相似的材料,以避免收縮、翹曲等制造問題。

提升3D打印效率與設計靈活性

在HyFAM技術中,填充階段可以跨越單層、多層甚至全部打印層,無需像傳統3D打印那樣逐層構建。這種方法還有助于確保3D打印部件均勻粘合,從而避免出現縫隙和其它常見的缺陷。研究人員指出,他們的方法尤其適用于大規模定制場景,這些場景中的物體往往包含詳細和非詳細的部分。Mueller評論道:“雖然HyFAM對于極其復雜且統一的物體可能不是最佳選擇,但它在速度、材料靈活性和設計復雜性方面的綜合優勢,未來將成為從建筑到軟機器人等眾多領域的潛在解決方案。”

下一步,Mueller和Brown計劃通過實驗不同材料以及結合具有不同機械性能的材料來進一步拓展HyFAM的功能,以期開拓更多潛在的應用領域。

(責任編輯:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,將與nuF

Titomic又一合作,將與nuF 荷蘭公司將開設3D打印船舶

荷蘭公司將開設3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz帶寬+超90%輻射效率

590MHz帶寬+超90%輻射效率 威斯康星大學麥迪遜分校工

威斯康星大學麥迪遜分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印構建內

3D生物打印構建內 《Small Science

《Small Science 南洋理工-劍橋大

南洋理工-劍橋大 清華大學:抗拉強

清華大學:抗拉強