華中科大首創(chuàng)“鑄鍛銑一體”金屬3D打印技術(shù)

時間:2016-09-14 08:42 來源:楚天金報 作者:中國3D打印網(wǎng) 閱讀:次

昨日,在華中科技大學機械學院數(shù)字制造裝備與技術(shù)國家重點實驗室的實驗基地,張海鷗團隊正在加緊制造一批應用于航空領(lǐng)域的高端金屬鍛件。該團隊經(jīng)10余年潛心研發(fā),在全球首創(chuàng)“鑄鍛銑一體”金屬3D打印技術(shù),并制造出世界首批3D打印鍛件。

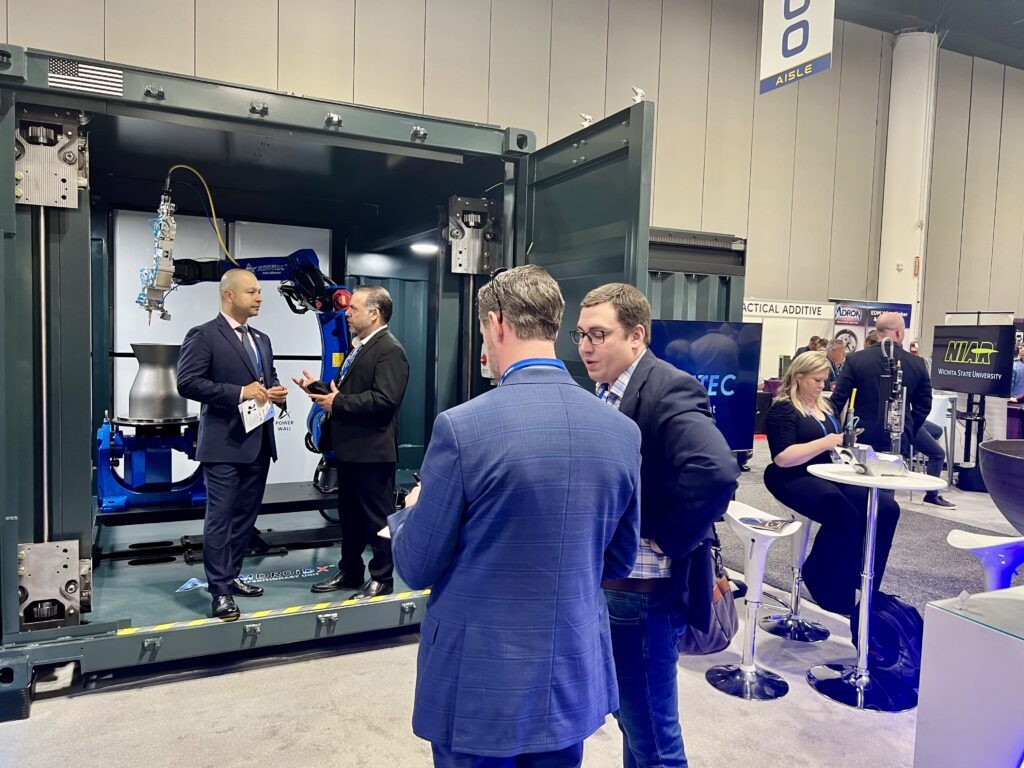

圖為:新型金屬3D打印設備

“我 們一直認為,唯有創(chuàng)新才有未來,跟在別人后面是不會有太大出路的。”今年60歲的張海鷗,早年留學日本,1998年被引進到華中科技大學,致力于高效低成 本無模快速制造技術(shù)研究。2002年起主攻金屬3D打印,當時國內(nèi)外的3D金屬打印主要以激光、電子束為熱源,張海鷗另辟蹊徑,采用等離子束為熱源,使得 成本更低、效率更高。此外,當時金屬3D打印做出的制件比較粗糙,無法直接當零件使用,需進行后期機械加工,遇到復雜制件更是幾乎不可能實現(xiàn)。張海鷗帶領(lǐng) 團隊反復實驗,在金屬3D打印中復合了銑削,邊打印邊進行機械加工,解決了上述難題,一舉獲得國家發(fā)明專利。

在成績面前,張海鷗和團隊創(chuàng) 新的步伐并沒有停息。3D打印雖已發(fā)展近30年,但由于沒有鍛造環(huán)節(jié),制件普遍存在性能及可靠性不及鍛件、易產(chǎn)生裂縫、變形等缺陷。2009年,張海鷗開 始構(gòu)想讓金屬3D打印制件具備鍛件性能,從而應用于高端領(lǐng)域。“很多同行在這里受阻。”張海鷗偏偏去挑戰(zhàn)一個大家都覺得不能完成的事,希望在金屬3D打印 中加入鍛打技術(shù)。張海鷗堅信,要想讓金屬削鐵如泥,必須要經(jīng)千錘百煉。“研發(fā)過程是痛苦的。”張海鷗說,有段時間問題不斷,前面問題剛解決,新問題又冒出 來,加之有個階段國內(nèi)外對3D打印并不看好。但張海鷗沒有放棄,他堅信這項技術(shù)值得去研究,成功的話,對全世界3D打印行業(yè)都是件好事。他帶領(lǐng)團隊從早到 晚在實驗室反復實驗、不斷試錯。2010年,大型飛機蒙皮熱壓成形模具的誕生,驗證了張海鷗在3D打印中復合鍛打的可行性。其后,該技術(shù)不斷完善,打印出 飛機用鈦合金、高溫合金、海洋深潛器、核電用鋼等高端金屬鍛件,其性能均穩(wěn)定超過傳統(tǒng)制件。

傳統(tǒng)制造業(yè)是鑄、鍛、銑分離,每個環(huán)節(jié)依賴大 型設備,流程長、能耗大、污染大。張海鷗團隊自主研制的微鑄鍛同步復合設備,首次將鑄、鍛、銑一體化,同時采用高效廉價的熱弧為熱源,實現(xiàn)了低成本、高效 能,為全球制造業(yè)帶來顛覆性創(chuàng)新,獲得了20多項中國和國際發(fā)明專利。 張海鷗團隊另一核心成員王桂蘭教授,是張海鷗的妻子,兩人全身心投入這項科研中。10多年來,他們幾乎天天吃學校食堂,家中廚房一年用不了幾次。“在研 發(fā)中難免會遇到分歧。”王桂蘭說,“他首次跟我提出‘鑄鍛銑一體化’構(gòu)想時,我認為是異想天開,兩人為此進行了激烈的爭吵。”但真理是唯一的,研發(fā)過程中 雖經(jīng)歷了多次失敗,王桂蘭仍帶領(lǐng)學生按照丈夫的思路反復實驗,最終,團隊取得了成功。

(責任編輯:admin)

最新內(nèi)容

熱點內(nèi)容

- 發(fā)表評論

-

請自覺遵守互聯(lián)網(wǎng)相關(guān)的政策法規(guī),嚴禁發(fā)布色情、暴力、反動的言論。評價:

中立

中立 好評

好評 差評

差評匿名?

- 最新評論 進入詳細評論頁>>

上海毅速推出第三代模具金

上海毅速推出第三代模具金 奧地利企業(yè)Plansee引入Inc

奧地利企業(yè)Plansee引入Inc 16/32激光高效協(xié)同,賦能

16/32激光高效協(xié)同,賦能 ADDiTEC推出AMDROiD X:國

ADDiTEC推出AMDROiD X:國 清研智束電子束金屬3D打印

清研智束電子束金屬3D打印 英國TriMech花200萬英鎊買

英國TriMech花200萬英鎊買 俄羅斯RusAT推出

俄羅斯RusAT推出 基于藍色激光的新

基于藍色激光的新 EXONE推出世界上

EXONE推出世界上 美國陸軍實驗室投

美國陸軍實驗室投 為生產(chǎn)制造而打造

為生產(chǎn)制造而打造 將速度與精度結(jié)合

將速度與精度結(jié)合