透過鉑力特助力制造鈦合金輪轂,看3D打印優勢

3D打印正在為汽車制造帶來無窮的暢想空間,3D打印在汽車領域方面的應用正在呈加速態勢,根據德國VDMA-德國機械設備制造業聯合會的調查,制造業對3D打印在汽車領域的應用持有樂觀預期。

2020年九月,2021年3月,2021年9月,制造業對3D打印在各領域的應用預期變化,汽車領域呈快速上升趨勢

資料來自VDMA

3D打印汽車輪轂是目前增材制造在汽車領域中的一項頗為引人注目的應用。本期,結合鉑力特在汽車輪轂上的應用,與谷友一起來洞察3D打印汽車輪轂的制造與商業邏輯。

無窮的暢想空間輪轂是汽車上最重要的安全零件之一,包括鋼制輪轂、鋁制輪轂、鈦合金制輪轂等。輪轂承受著汽車和載物質量作用的壓力,受到車輛在起動、制動時動態扭矩的作用,還承受汽車在行駛過程中轉彎、凹凸路面、路面障礙物沖擊等來自不同方向動態載荷產生的不規則交變受力。

輪轂的質量和可靠性不但關系到車輛和車上人員物資的安全性,還影響到車輛在行駛中的平穩性、操縱性、舒適性等性能,這就要求輪轂動平衡好、疲勞強度高、有好的剛度和彈性、尺寸和形狀精度高、質量輕等。

縮短制造工藝鏈

傳統上,制造汽車輪轂的工藝鏈復雜,根據鋁車輪質量協會,國內汽車鋁輪轂成形技術中,總產量的85%以上是采用低壓鑄造工藝生產,其余采用金屬型重力鑄造、擠壓鑄造和鍛造工藝技術生產。為了達到需要的精度,后續還需要CNC機加工來處理,新的技術是采用高精度CNC雙軸立式加工單元,無切削液的干式加工——刀具微潤滑空氣冷卻方式,加工順序是先鉆后車,以產品螺栓孔定位,車削轉速至少2500r/min,并將去冒口在鉆床上完成。

鈦合金具有明顯優于鋁合金的強度/重量指標以及耐腐蝕性,是車輪輪轂制造的理想材料,但采用傳統工藝制造鈦合金這種高成本材料是非常昂貴的,傳統的鈦合金零件制造主要依靠鑄造和鍛造。

其中鑄造鈦合金零件易于大尺寸制造,但重量較大則加工成精細的形狀難度也提高了。鍛造的鈦合金零件雖然通過后期機加工過程中,切削精度較好,但也需要進行大余量的機加工處理,機加工過程中產生大量的廢料。3D打印實現輕量化設計以及在材料方面的節省,為該技術在制造鈦合金汽車輪轂中的應用提供了可能性。

并且,3D打印的方式成型復雜結構的鈦合金輪轂,不僅縮短了工藝鏈,節省了材料,還可以通過結構設計優化來大大提高整體強度。

那么鈦合金輪轂就具備了一定程度的通過3D打印來制造的邏輯,在邏輯具備的基礎上,對3D打印制造技術本身有什么樣的要求呢?

減少40%重量

近日,由鉑力特提供技術支持和完成打印的輪輻,組裝成輪轂后通過國家標準的性能測試實驗,滿足上路的性能條件和要求,在不久后將會交付給第一批客戶裝車上路。該輪轂的最終成形規格為20英寸,輪輞由碳纖維材質制造,輪輻由鈦合金整體3D打印而成。單個輪轂重量為10kg,相比傳統輪轂重量減少40%。

鉑力特

該輪轂的輪輻由BLT-S600設備全幅面成形,四光全幅面室溫拉伸性能數據結果表明,輪轂性能整體均勻可靠,可滿足客戶性能要求。

交付輪輻實物三維掃描結果顯示,產品整體變形量控制在±0.5mm內,滿足裝車使用需求。

在輪轂開發階段,鉑力特針對該個性化定制輪轂,進行了多輪工藝方案迭代,在確保質量前提下,后處理工作量減少300%。

鉑力特最終的生產出的輪輻支撐少、易去除,減少了材料浪費和能源消耗,進而降低了產品成本。

質量控制

Ascension design設計的輪轂由BLT-S600設備打印而成。BLT-S600是鉑力特針對圓筒型結構特征零件推出的四激光金屬3D打印機,搭載了鉑力特研發的智能鋪粉、三維重建等智能模塊。智能鋪粉功能可以識別98%以上的缺粉場景,減少不必要的停機,提升打印成功率。三維重建功能可實時顯示打印效果,定位打印缺陷以及進行后期的質量回溯,提升效率,降低成本。如果說通過3D打印來制造鈦合金輪轂的一大優勢是節約鈦合金材料,那么打印過程中的質量控制變得尤為重要,否則一旦生產的產品不合格,浪費的將是鈦合金金屬粉末這樣的原材料。

適合整體成形的設備

不過3D打印汽車輪轂除了對工藝控制的要求高,由于輪轂的尺寸比較大,對3D打印設備的尺寸要求也比較高。在鉑力特3D打印鈦合金輪轂的案例中,除了優秀的性能和成熟的質量保障手段之外,通過鉑力特的BLT-S600打印該輪轂的另一個重要原因是該設備的打印幅面為600mm×600mm,恰好貼合目標輪轂的成形尺寸,成形幅面不冗余。

總體來看,當前3D打印鈦合金汽車輪轂的優勢在于免除昂貴的模具成本和模具制造過程,避免鑄造和鍛造過程,避免大余量金屬切除的機加工過程,并且3D打印可以成就復雜形狀的優勢也在輪轂的制造過程中發揮了優勢,通過優化輪轂結構進一步實現輕量化。

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

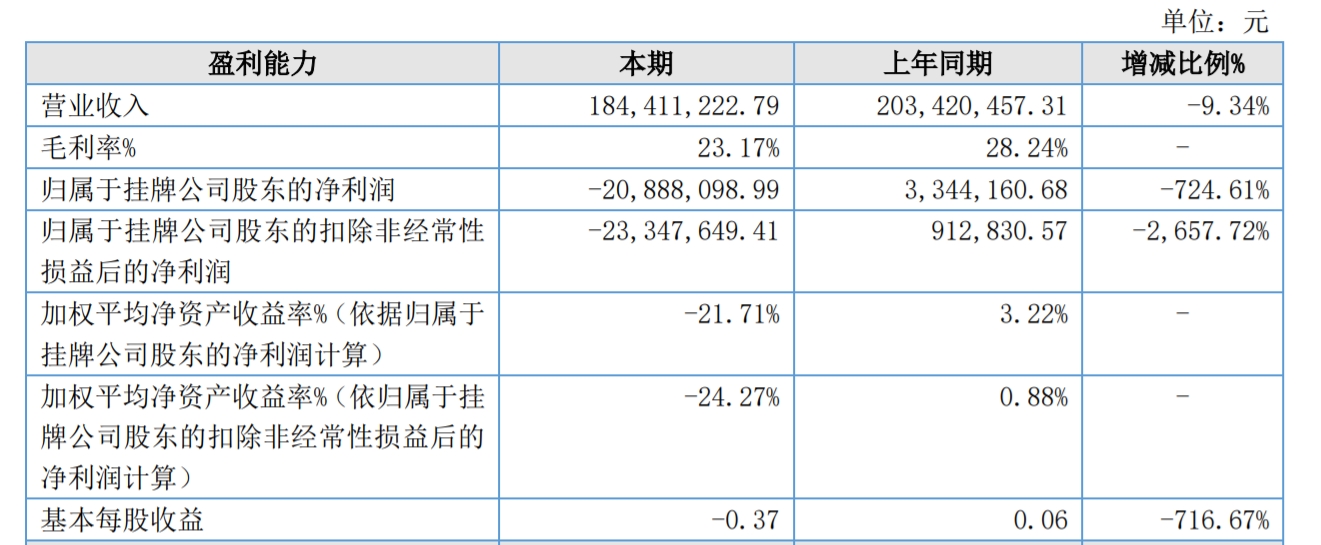

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

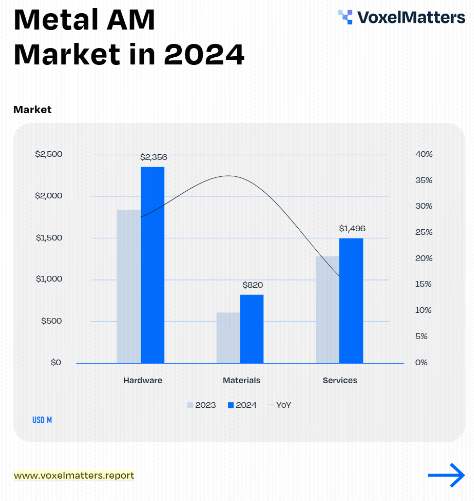

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

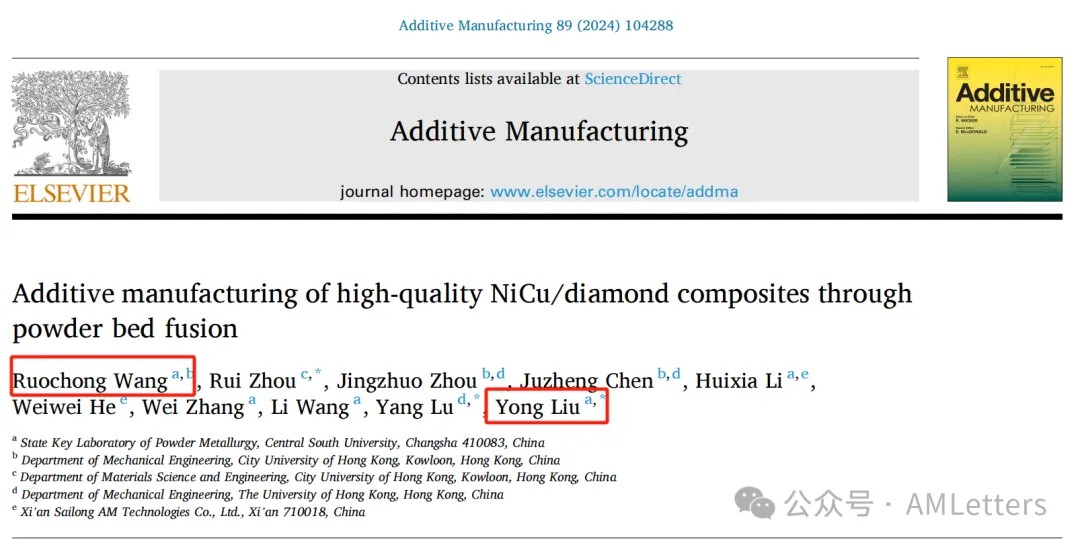

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

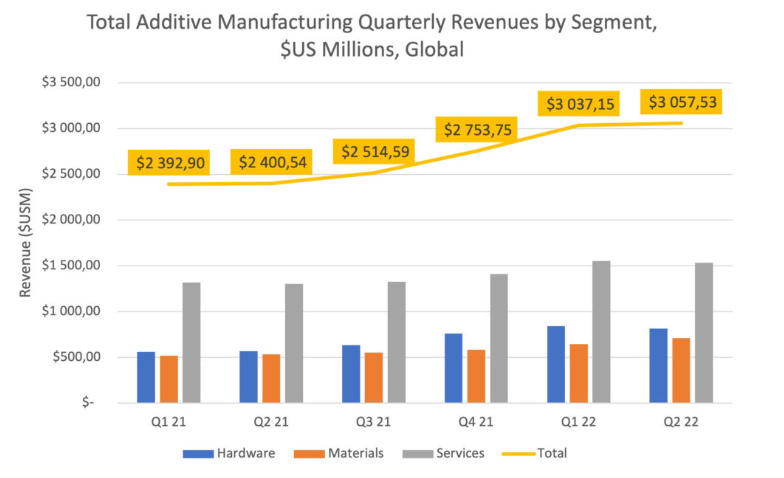

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,