Malvern白皮書:探索粒度和形狀在金屬增材制造中的作用和測量

時間:2021-10-30 21:41 來源:南極熊 作者:admin 閱讀:次

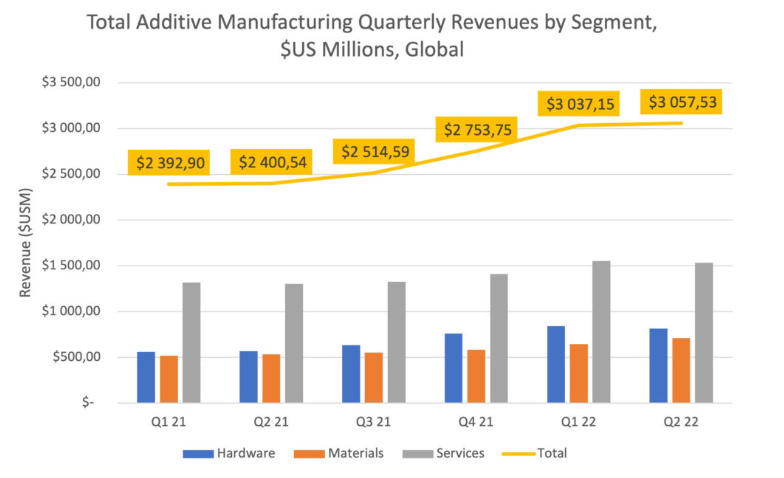

導讀:近年來,金屬增材制造已成功地從原型制作工具轉變為一種全新、成熟且經濟上可行的零部件生產方式。而金屬3D打印機的年銷量從2012年的不到200臺上升到2019年的近2300臺。制造業中的增材制造也推動了金屬材料市場份額的增加。到2023年,該細分市場預計將占整個制造市場的四分之一。

Malvern

Panalytical作為科學儀器提供商,主要生產用于材料分析的技術以及用于測量顆粒大小,形狀和電荷的主要儀器。相關儀器包括激光粒度分析儀、粒度儀、X射線衍射儀、zeta電位儀、X射線熒光光譜儀、凝膠滲透色譜儀等精密儀器。南極熊發現這家公司針對金屬粉末粒度和形狀對于增材制造的影響進行了一系列分析,并發布了相關白皮書。

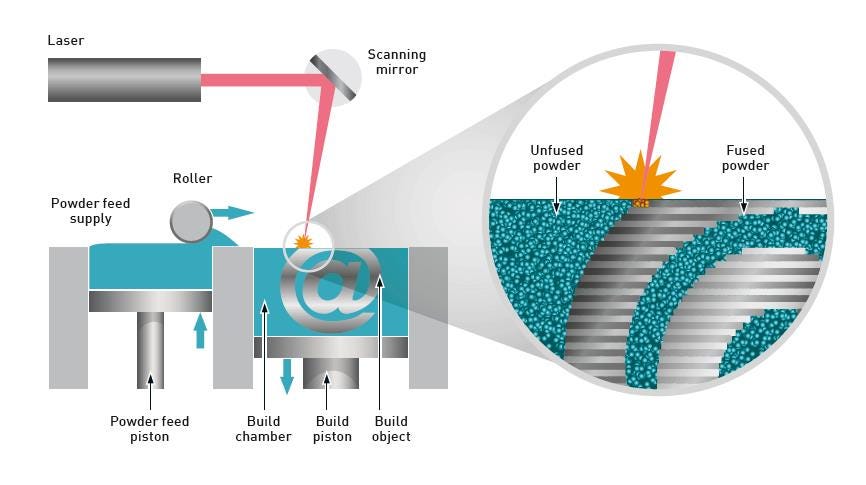

△粉末床增材制造工藝(例如SLM)需要快速、均勻的粉末鋪展和有效回收多余粉末。

白皮書表明,金屬3D打印粉末質量會大大影響最終產品,不僅需要將指定材料的合金成分相容,還必須仔細選擇等級,以控制存在的間隙元素,如氧或氮,以及可能影響成品部件性能的顆粒污染物。

粉末形狀和粒度對于增材制造的影響

除了化學因素之外,決定增材制造性能的是金屬粉末的物理特性,例如堆積密度和流動性。高密度填充粉末能夠生產質量一致且缺陷較少的組件,而良好的流動性使粉末能夠均勻、平穩地鋪展在床上,形成沒有氣孔的均勻層。而堆積密度和流動性直接(但不完全是)受形態特征(例如顆粒大小和形狀)的影響。例如,光滑、規則形狀的顆粒通常比具有粗糙表面或不規則形狀的顆粒更容易流動。這是因為較粗糙的表面會導致顆粒間摩擦增加,而形狀不規則的顆粒更容易發生機械互鎖。這兩種效應都會降低流動性。同樣,球形顆粒往往比不規則顆粒更能夠進行有效堆積,產生更高的堆積密度。

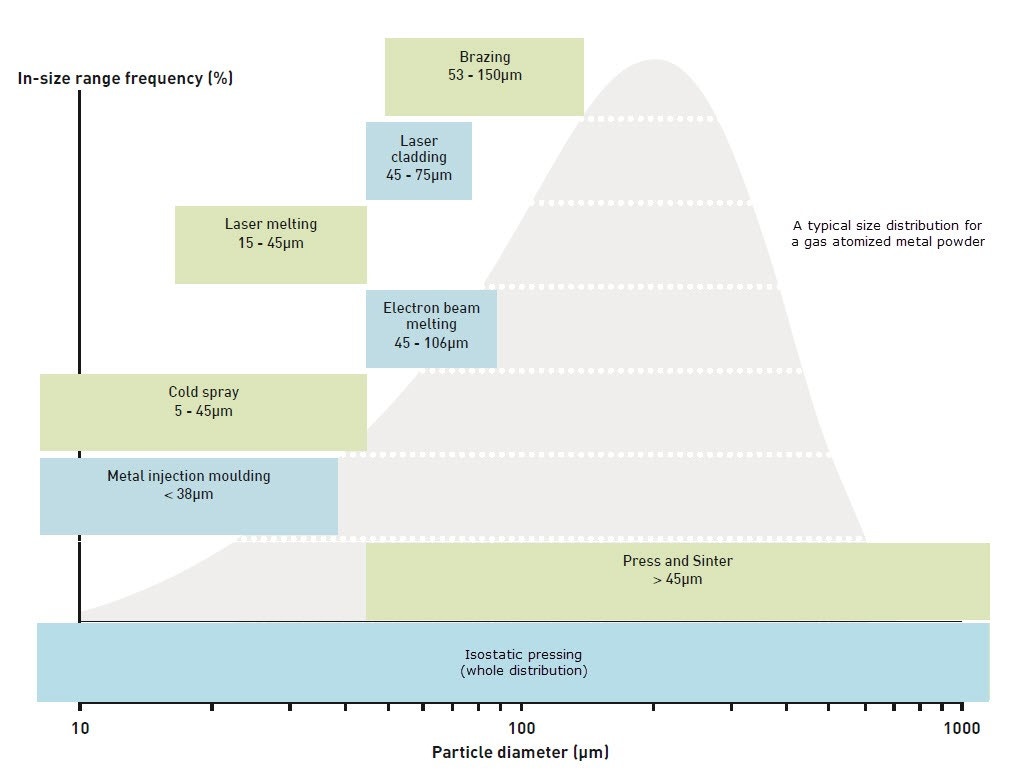

△氣體霧化粉末的典型霧化粒度分布,包括各種先進粉末冶金制造技術所需的粒度分布。

至于粒度,增材制造的金屬粉末必須非常細,這樣才能形成幾十微米厚的粉末床。然而,這些“細顆粒”可能會給健康和安全以及流動性帶來問題。由于顆粒之間的吸引力隨著顆粒尺寸的減小而增加,因此較細的粉末通常比較粗的類似物流動性更差。優化粒子形狀有助于減輕這種影響。粒度和粒度分布也影響堆積,具體來說,細顆粒填充較大顆粒留下的空隙可實現最大堆積密度。

粉末生產過程以及對性能的影響

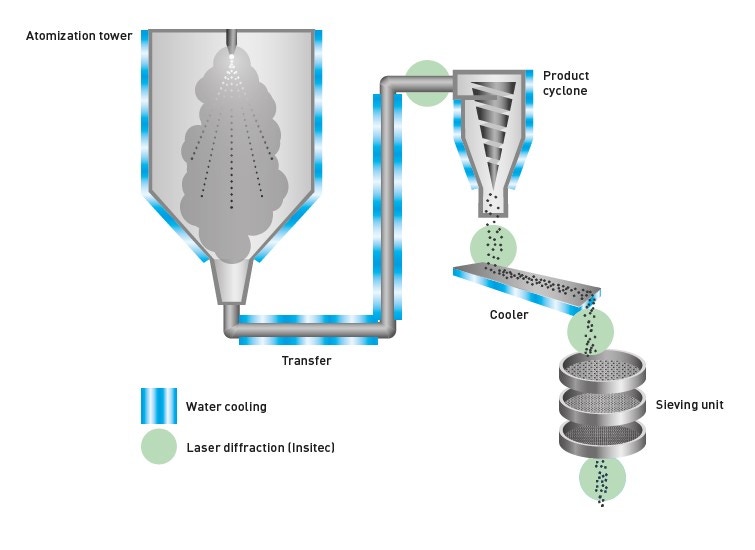

增材制造中使用的大多數金屬粉末都是通過氣體霧化生產的。在這個過程中,原料在坩堝中熔化,然后通過噴嘴噴射到高壓氣流(通常是氬氣或氮氣)中,熔融氣流破碎成液滴。氣體霧化產生的顆粒尺寸可以通過改變工藝參數來控制,例如氣體壓力、熔體特性、噴嘴設計和氣體金屬比。然而,由此產生的粉末對于增材制造工藝來說并不理想,需要更窄的粒度分布才能產生厚度一致的粉末層。因此,這一過程還需要應用各種后霧化工藝來獲得所需的尺寸分數,包括“剝皮”過程以去除過大的顆粒,然后進行空氣分級或篩分。

△用于制造金屬粉末的氣體霧化工藝示意圖,顯示了可以使用激光衍射的點。

球形顆粒最適合粉末床增材制造,因為它們具有更好的填充性和流動性。氣體霧化顆粒相對呈球形,當然也可能具有其他可能,例如小顆粒和較大顆粒在霧化過程中融合或凝聚形成不規則形狀。這不僅會影響粉末的流動性和堆積,而且這些顆粒非常小(通常為1-10

微米),分離工作也會使它們通過空氣傳播,并對健康和安全造成風險。一種方法是通過等離子霧化或等離子旋轉電極工藝(PREP)

可以生產更多球形顆粒,但價格較高。

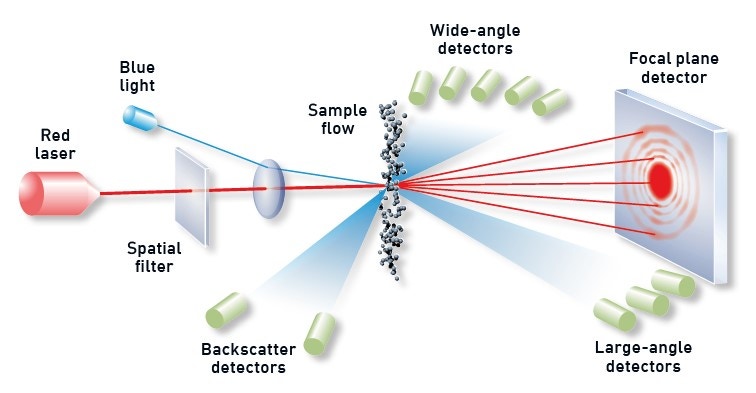

△激光衍射測量背后的原理,來自最佳位置的探測器拾取的分散顆粒的衍射光。

隨后,白皮書針對激光衍射、自動圖像分析、動態和靜態圖像分析等方法對于粉末粒度和形狀測量進行的闡述。并最終表示,金屬粉末顆粒的大小和形狀影響粉末床的堆積和流動性。反過來,這些功能會影響增材制造組件的構建質量和最終屬性。因此,了解和優化粒度和形狀對于粉末床增材制造的成功至關重要。而激光衍射和自動圖像分析是互補工具,可用于表征和優化粉末床增材制造工藝的金屬粉末。

白皮書地址:https://pan.baidu.com/s/1_njxDupmXInrk3wknGmCag 提取碼:5reh

(責任編輯:admin)

最新內容

熱點內容

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

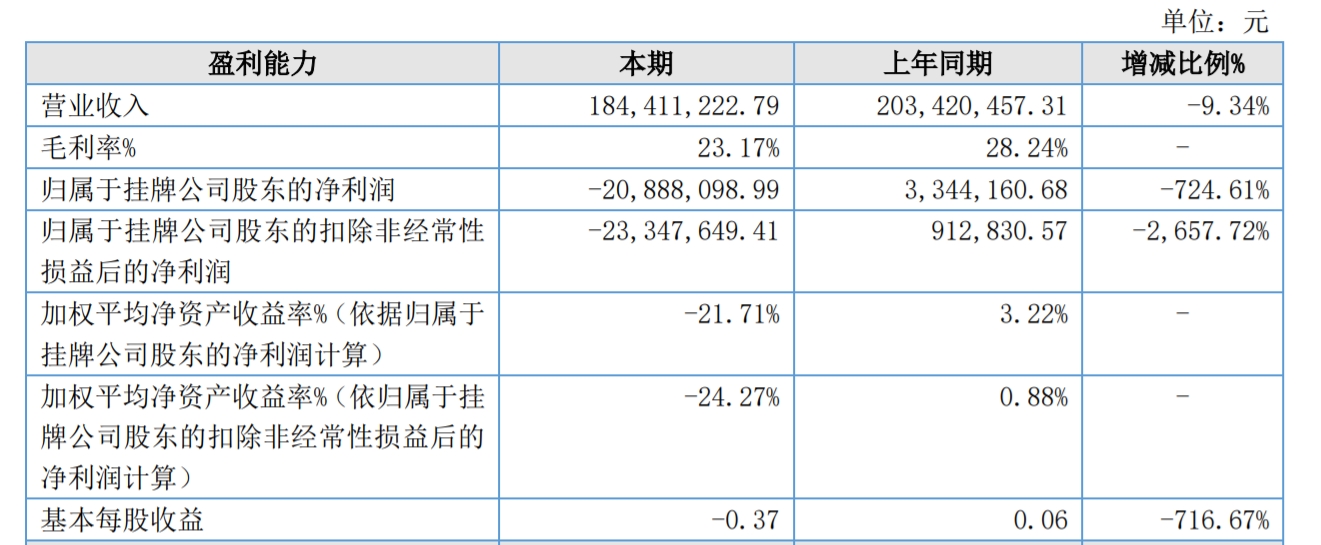

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

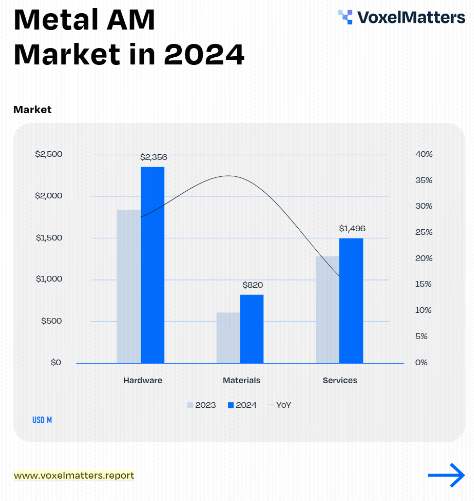

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

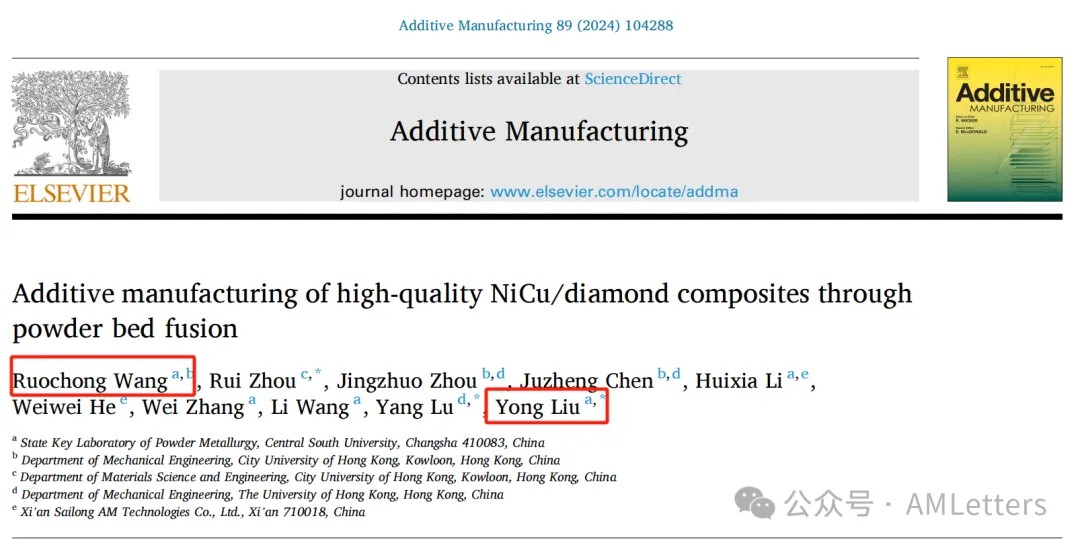

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,