到2028年,陶瓷3D打印市場預計超過36億美元

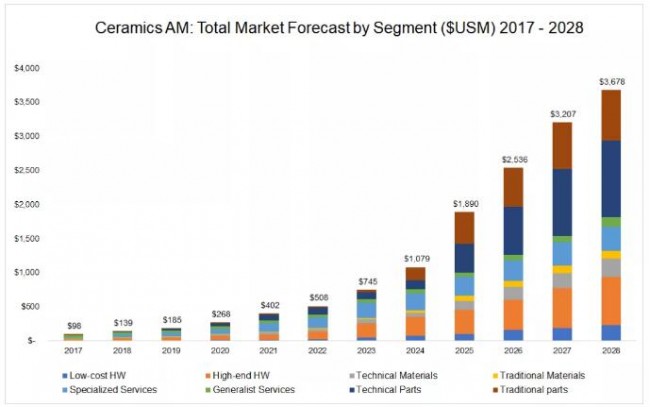

隨著陶瓷增材制造技術與材料技術的繼續發展,基于光固化、粘結劑噴射、材料擠出3D打印技術的應用將得到不同程度的加強,應用領域預計將擴展至汽車、牙科、能源、電子等更多領域。根據SmarTech題為“2017-2028 年陶瓷增材制造市場”的報告預測,在最終用途零部件生產的強勁復合年增長率的推動下,陶瓷 3D 打印市場在2028年預計將產生超過 36 億美元的收入。

粘結劑噴射3D打印陶瓷核能反應堆組件

粘結劑噴射3D打印陶瓷核能反應堆組件

© USNC

小眾但重要的陶瓷3D打印

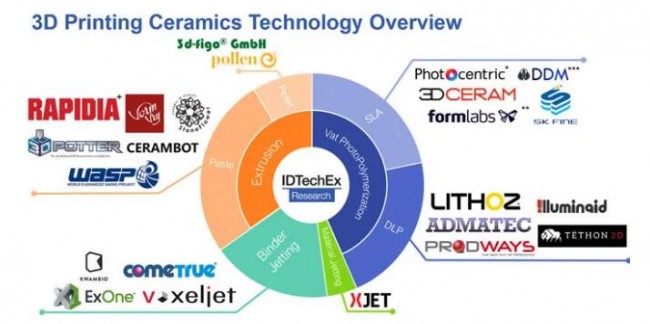

國際上3D 打印陶瓷市場運營的主要參與者包括 3D Ceram、Admatec、Exone (屬于 Desktop Metal)、Kwambio、Lithoz、Prodways Group、Voxeljet、Steinbach、Tethon 3D 和 EnvisionTEC(屬于 Desktop Metal)。

為了保持競爭力,這些市場參與者采取了不同的策略,例如,3DCeram 在美國開設了新的制造基地以改進其陶瓷增材制造產品。

國內陶瓷3D打印企業有因泰萊,十維科技、浙江迅實等。

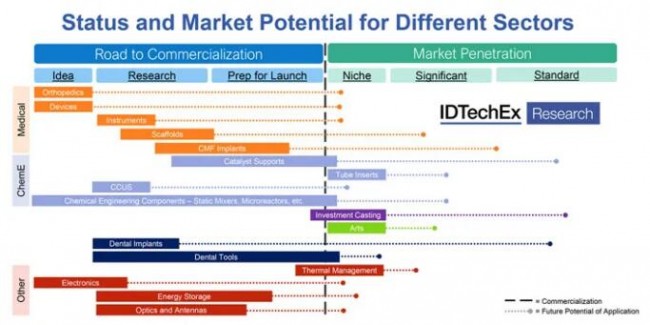

陶瓷的3D打印技術進展方面,從歷史的角度討論了七種3D打印技術制造致密、結構先進的陶瓷部件。陶瓷增材制造的工業應用比金屬和塑料材料大概晚十多年,這其中陶瓷增材制造的許多挑戰可以追溯到加工結構陶瓷材料的內在困難,包括加工溫度高、對缺陷敏感的機械性能和加工特性差。為使陶瓷增材制造領域成熟,未來的研發應著眼于擴大材料選擇,改進3D打印和后處理控制,以及多材料和混合加工等獨特能力。陶瓷的3D打印市場應用方面,在形態的基礎上,將3D打印陶瓷市場分析分為細絲、液體和粉末。根據最終用途,3D打印陶瓷市場分為航空航天與國防、醫療保健、汽車、電子、核能等。由于陶瓷在原型制作和鑄造方面的應用,航空航天和國防占據了相當大的市場份額。

此外,中型到大型消費電子公司使用 3D 打印產品,如平板電腦、智能手機、智能手機外殼、陶瓷來構建產品的外部、內部電路等。因此,由于對 3D 打印技術的需求增加,預計 3D 打印陶瓷將被眾多行業采用,從而為市場創造有利可圖的機會。

根據3D科學谷,基于陶瓷3D打印企業發力于生產級的陶瓷3D打印系統與材料的研發,同時更低成本與更高精度的3D打印技術進入市場。陶瓷的增材制造最新發展趨勢是進入到高附加值產品的制造領域,這其中包括陶瓷5G天線,陶瓷準直器,核能組件…

根據ACAM亞琛增材制造中心,3D打印-增材制造的發展趨勢朝向多維度的深化層面,面向量產應用,3D打印突破當前應用對經濟性要求的限制,向應用端深度延伸走向產業化的一條發展路徑是實現結構更加復雜的產品。

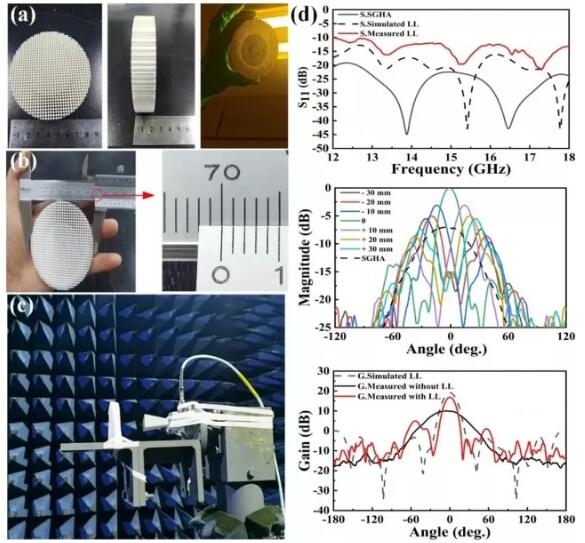

2020年,華中科技大學光學與電子信息學院、電子信息功能材料教育部重點實驗室呂文中教授團隊利用武漢因泰萊激光科技有限公司生產的CeraBuilder 100陶瓷激光3D打印機進行了高性能微波陶瓷3D打印成型及性能創新研究,相關研究成果發表在國際權威雜志《增材制造》(Additive Manufacturing, IF:10.998),名稱為 《3D打印低溫燒結5G MIMO陶瓷龍勃透鏡天線》

論文通過引入超材料結構,實現了高介電常數陶瓷介質的梯度分布,并結合轉換光學理論,采用武漢因泰萊激光科技有限公司生產的CeraBuilder 100陶瓷3D打印機,制備獲得了一種低剖面結構的龍勃透鏡。該透鏡天線燒結溫度低(850°C燒結成型)、成型精度高(凈尺寸與設計尺寸幾乎一致)、厚度薄(約10mm),在Ku波段實現了±15°的波束掃描,對饋源的增益提升超過5dBi。該工作為復雜結構微波/射頻器件一體化成型提供了新思路,有利于推進低成本陶瓷微波/射頻組件的開發與制備。

為了獲得允許研究人員繪制材料特性的高分辨率,中子準直器用于吸收雜散中子并改善實驗結果。它們提高了分辨率并減少了實驗中的背景信號,例如衍射和光譜法。常見的設計包括涂有高吸收性材料(如富碳化硼)的刀片,平行或發散排列。

利用 3D 打印技術,根據3D科學谷的市場觀察, 國際上JJ X-Ray 的專家可以為2D準直開發更復雜的設計。該團隊收到了第一個由富含碳化硼粉末 (10B4C) 制成的粘結劑噴射 3D 打印樣品,該準直器原型具有使用任何其他技術無法生產的 5×5mm 直壁通道。

JJ X-Ray 應用專家希望通過 3D 打印準直器實現的先進、復雜的設計能夠開辟新的研究機會,并進一步發展該領域。例如,如果蜂窩結構可以嵌入到實驗裝置中,那么未來實驗的范式就會發生變化。基于3D打印,JJ X-Ray 正在探索可以在多大程度上推動彎曲結構、更薄的壁和錐形窄通道的設計。

根據3D科學谷的市場觀察, 國際上USNC通過粘結劑噴射3D打印技術制造核能領域的包覆燃料的基體和(或)包覆層的燃料元件。USNC的商用放射性同位素加熱器可以集成到著陸器和漫游車等太空探索設備中,使它們能夠在傳統熱源失效的寒冷條件下生存。

總部位于西雅圖的 Ultra Safe Nuclear Corporation (USNC) 已授權使用碳化硅等耐火材料為核反應堆 3D 打印組件的新方法。該方法由橡樹嶺國家實驗室開發,將粘結劑噴射 3D 打印技術與化學蒸汽滲透工藝相結合,能夠更有效地制造反應堆組件,并且更加復雜。

通過許可該方法,USNC 希望推動其開發和部署核能發電設備的使命,這種設備不僅安全、使用簡單,而且具有商業競爭力。ORNL 的 3D 打印核反應堆組件已安裝在阿拉巴馬州田納西河谷管理局 (TVA) 的布朗斯費里核電站。與核燃料供應商法馬通合作開發的四個 3D 打印燃料組件支架目前在工廠處于常規運行條件下。

在通過粘結劑噴射3D打印技術制造核能反應堆陶瓷組件方面,USNC獲得ORNL 的 3D 打印方法的授權,并為其先進的反應堆設計開發和部署組件。USNC 使用碳化硅制造其核反應堆核心部件,碳化硅是一種據報道已被證明可以耐受輻射的耐高溫陶瓷。然而,用碳化硅加工反應器部件非常耗時且昂貴。ORNL 的增材制造方法將使 USNC 能夠更有效地使用碳化硅制造組件,同時實現所需的復雜形狀。

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

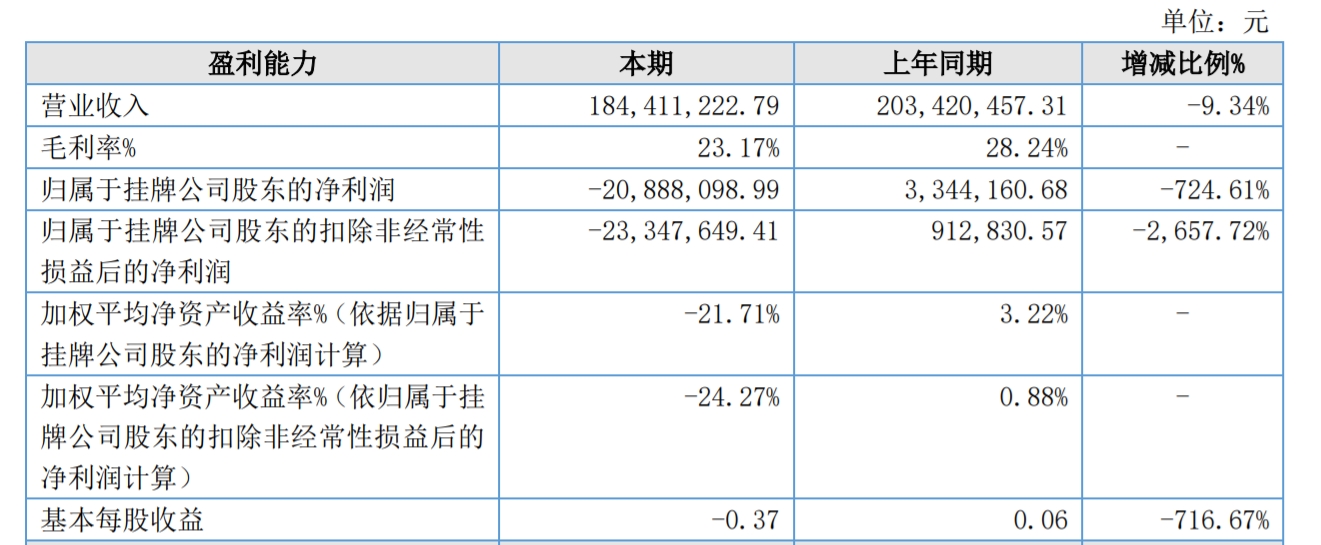

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

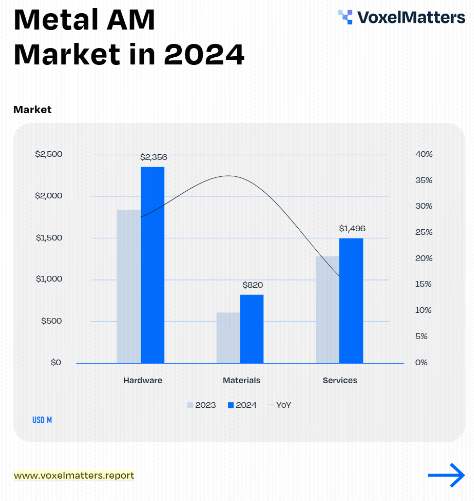

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

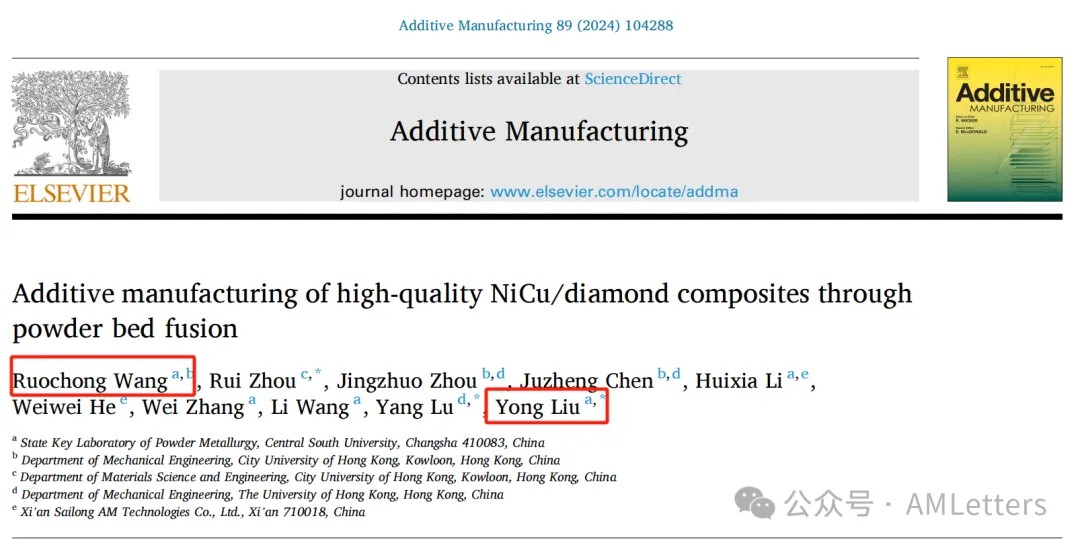

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,