3D打印帶鏤空結構植入物的現狀、趨勢與機遇

點陣結構的性能具有很高的設計靈活性。通過調整點陣的相對密度、單胞的構型、連桿的尺寸,達到結構的強度、剛度、韌性、耐久性、靜力學性能、動力學性能的完美平衡。點陣結構比強度和比剛度高,在低密度結構中有較大的力學性能優勢。與傳統的固體材料相比,金屬點陣材料的密度大大降低,具有相同性能的點陣結構可以減重達70%以上。與金屬泡沫材料相比,金屬點陣結構性能上可控制,強度和模量比金屬泡沫材料高出一個量級,承載效率更高。

在骨科植入物方面,多孔結構可以根據它們的孔隙連通性(開放和封閉孔隙)以及孔隙拓撲和尺寸的規律性(隨機和非隨機)進行分類。有序的孔形狀滿足細胞向內生長所需的互連性,從而促進與宿主組織的整合。具有非隨機設計的多孔結構涉及基于點陣晶格和 TPMS 的晶胞。為了滿足機械生物學構象和多孔植入物與宿主骨組織的可靠整合,需要優化諸如孔形狀、孔徑、孔隙率、孔互連性和微拓撲表面特征等物理特性。本期,3D科學谷與谷友一起來洞悉3D打印帶鏤空結構的植入物的現狀、趨勢與機遇。

小細節、大機遇

在3D打印應用領域,點陣結構被應用于多種場合,包括提高熱交換器和散熱器的熱交換效率,提高阻尼材料的抗震緩沖能力,優化骨科植入物的生物學和力學性能,降低航空航天零件的重量等等。 小點陣,大作用,點陣成為學習3D打印的MUST。

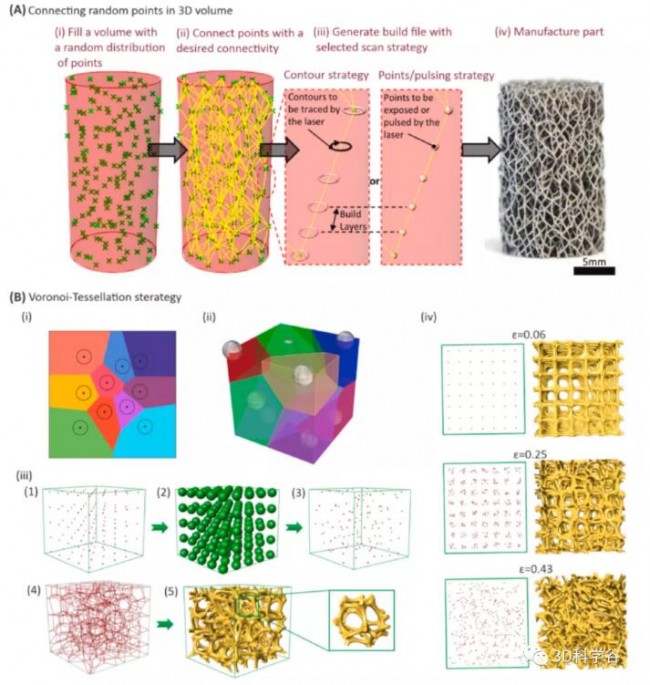

隨機多孔結構(稱為泡沫)涉及具有隨機形狀和尺寸分布的孔,盡管它們的孔隙分布是隨機的,但制造參數可用于控制孔隙形狀和孔徑。還通過計算機建模和數學算法為 AM增材制造工藝來設計隨機結構。

圖:隨機結構支架的設計策略。(A) 基于連接設計體積中的隨機點的孔隙度設計。(B) (i) 二維 (2D) 和 (ii) 三維 (3D) 中的 Voronoi-tessellation (iii) 基于 3D Voronoi-Tessellation 的設計步驟和 (iv) 控制隨機幾何形狀的不規則性。

圖:隨機結構支架的設計策略。(A) 基于連接設計體積中的隨機點的孔隙度設計。(B) (i) 二維 (2D) 和 (ii) 三維 (3D) 中的 Voronoi-tessellation (iii) 基于 3D Voronoi-Tessellation 的設計步驟和 (iv) 控制隨機幾何形狀的不規則性。

© Elsevier,美國化學學會

請注意,天然骨微結構由具有不同厚度和不均勻孔徑的支柱組成。為了更好地模擬骨骼的自然結構,許多研究都集中在通過在空間上改變晶胞大小、支柱厚度和孔隙率來設計功能分級的異質隨機植入物。

為了設計具有受控屬性的隨機模型,引入了一種基于自頂向下設計方法和概率球的新 Voronoi 方法。在所提出的模型中,隨機結構的孔隙率可以逐漸橫向變化,這可以通過孔隙球的梯度分布來說明。梯度機械性能也可以通過在 AM 過程中改變激光參數來實現,從而產生具有不同厚度分布的支柱,骨樣隨機結構也可以受到天然骨組織的啟發。

晶格結構被定義為包含在 3D 空間中重復對齊的互連支柱或板陣列的復雜架構。在金屬植入物結構中加入晶格結構使構造物具有接近周圍骨組織的機械性能。此外,晶格結構構成了相互連接的孔結構,允許細胞向內生長和更好的組織整合。具有簡單幾何形狀的晶格結構已經使用傳統的制造技術制造,例如水射流切割、鑄造、化學鍍和電沉積。但是,這些技術非常耗時、昂貴,并且無法制造高分辨率的復雜結構。

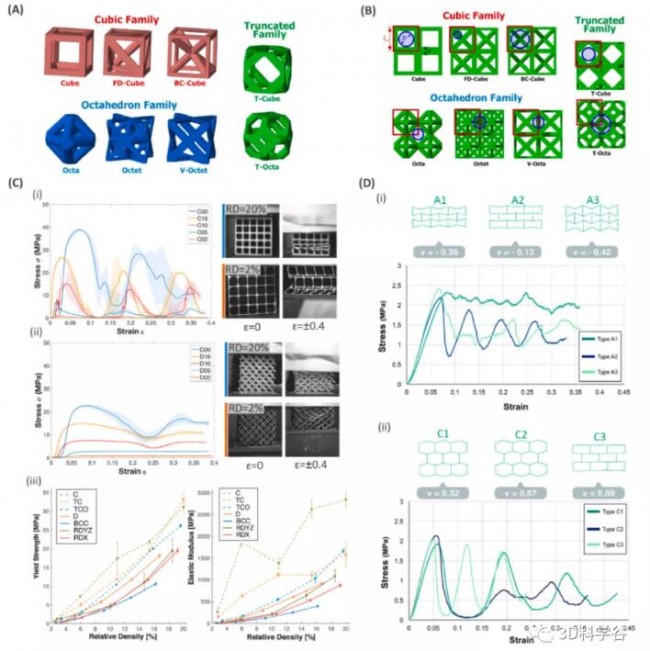

眾所周知的晶格拓撲的示例包括立方、八面體和截斷。然而,使用金屬增材制造技術,可以以較低的成本和時間制造高分辨率和復雜形狀的薄支柱和晶格幾何形狀。盡管金屬增材制造具有非常小的特征(例如,在 LPBF 的情況下小于 100–150 μm),但制造的結構與 CAD 模型的偏差通常足夠低,可以忽略或通過后處理進行補償并且通常實驗數據可以通過模擬得到可靠的驗證。晶格結構可以通過各種 CAD 軟件(如 Solidworks、Meshmixer、MATLAB 等)進行建模,晶格網絡的建模允許在整個相對密度范圍(零到 100%)內設計支架,而不會失去互連性。然而,目前設計具有大量圖案化晶胞的高度合并晶格結構的靈活性較差,計算成本很高。同樣,缺乏兼容的有限元軟件來分析具有大晶胞代表的模型。

圖:增材制造金屬晶格結構的示例和機械性能。(A) 著名的格網絡拓撲示意圖。(B) 單元格用紅色矩形標記,孔徑在每個晶格設計中用藍色圓圈表示。(C) (i) 立方體和 (ii) 金剛石晶格的應力-應變曲線。(iii) 各種常規晶格結構的屈服強度和彈性模量隨相對密度的變化而變化。經參考許可轉載。 (D) (i) 拉脹和 (ii) 常規晶格的應力-應變曲線。

圖:增材制造金屬晶格結構的示例和機械性能。(A) 著名的格網絡拓撲示意圖。(B) 單元格用紅色矩形標記,孔徑在每個晶格設計中用藍色圓圈表示。(C) (i) 立方體和 (ii) 金剛石晶格的應力-應變曲線。(iii) 各種常規晶格結構的屈服強度和彈性模量隨相對密度的變化而變化。經參考許可轉載。 (D) (i) 拉脹和 (ii) 常規晶格的應力-應變曲線。

© Elsevier,美國化學學會

基于晶格的結構的物理特性很大程度上取決于孔特性的設計(即孔徑、孔形狀和相對密度)。已經進行了幾項研究來說明幾何參數對晶格結構的機械性能和滲透性的影響。就孔隙率而言,很明顯,滲透率隨著孔隙率的增加而增強,而抗壓強度和彈性模量與孔隙率成反比。需要優化方法和設計圖來解決這種相互沖突的設計要求。格子支柱的機械性能與其失效機制相關。例如,立方體和截斷立方體晶胞類型被歸類為以拉伸為主的結構,其中壓縮破壞以逐層坍塌機制為主。在這些結構中,內部連桿的方向與加載方向一致。相反,像金剛石這樣的晶胞類型由相對于加載方向傾斜的對角支柱組成。這些結構被稱為以彎曲為主的結構,其中壓縮破壞通常源于穿過多孔結構的漸進剪切帶。

一般來說,與以拉伸為主的結構相比,以彎曲為主的孔隙形狀具有較低的彈性模量和抗壓強度,這種行為歸因于金屬在軸向變形與剪切變形下的強度通常較大。使用鈦基支架的有限元模擬,還通過實驗和數值證實了相對于金剛石更大的立方孔份額強度。一般來說,相對密度較低的多孔結構的滲透率對孔隙形狀更敏感。

請注意,傳統的塊狀材料以及大多數晶格結構通常以正泊松比為特征。最近的趨勢強調拉脹超材料(負泊松比),其中結構在受到壓縮載荷時橫向收縮。拉脹多孔結構為多孔植入物結構的設計提供了許多機會。在一項研究中證明了在相同的相對密度下,與傳統結構相比,使用 LPBF 基于粉末床的激光選區熔化金屬3D打印技術制造的拉脹結構顯示出更高的斷裂前應力和更高的極限抗壓強度。

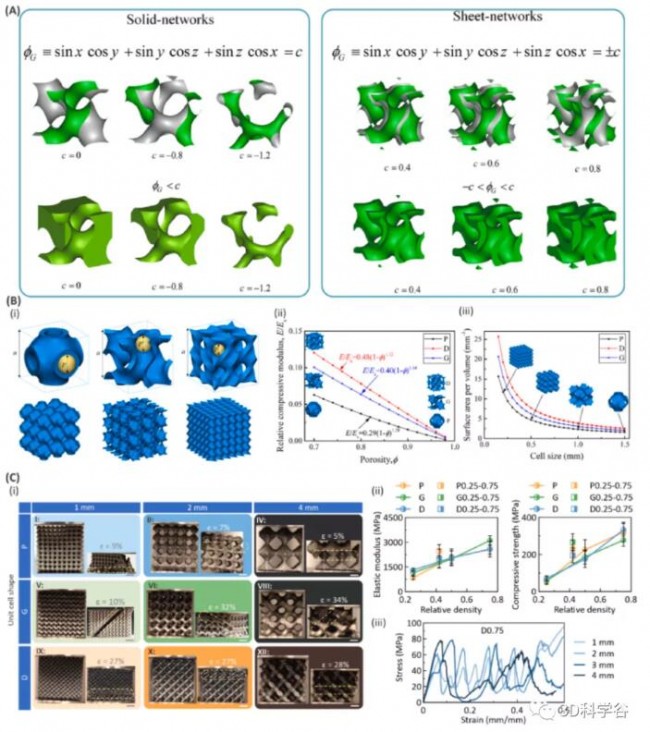

三重周期最小曲面 (TPMS) 是平滑的無限曲率曲面,平均曲率為零,將 3D 空間劃分為兩個共連續相。與晶格結構類似,基于 TPMS 的設計允許調整機械性能以使植入物與宿主組織相匹配,并且還允許組織向內生長以獲得更好的完整性和耐用性。可以在數學上定義各種孔隙形狀、孔隙率和晶胞尺寸并將其應用于每個晶胞,這些晶胞可以沿全局軸進行圖案化。

圖 . 通過金屬增材制造 (AM) 技術制造的基于三周期最小表面 (TPMS) 的支架的機械特性。(A) 具有各種相對密度的固體和基于薄片的陀螺拓撲。(B) (i) Schwarz P (P)、陀螺儀 (G) 和金剛石 (D) 晶胞幾何形狀。孔徑以黃色顯示。(ii) 相對壓縮模量隨孔隙率變化和 (iii) 表面積隨晶胞尺寸變化。(C) (i) P、G 和 D 支架的失效機制。(ii) 彈性模量和抗壓強度隨相對密度而變化。(iii) 具有不同晶胞尺寸的 D 面支架的應力-應變曲線。

圖 . 通過金屬增材制造 (AM) 技術制造的基于三周期最小表面 (TPMS) 的支架的機械特性。(A) 具有各種相對密度的固體和基于薄片的陀螺拓撲。(B) (i) Schwarz P (P)、陀螺儀 (G) 和金剛石 (D) 晶胞幾何形狀。孔徑以黃色顯示。(ii) 相對壓縮模量隨孔隙率變化和 (iii) 表面積隨晶胞尺寸變化。(C) (i) P、G 和 D 支架的失效機制。(ii) 彈性模量和抗壓強度隨相對密度而變化。(iii) 具有不同晶胞尺寸的 D 面支架的應力-應變曲線。

© Elsevier,美國化學學會

與晶格網絡類似,不僅可以設計孔隙形狀,還可以設計相對密度和比表面積來調整 TPMS 設計中的機械性能,TPMS 實體網絡也可以分為以拉伸為主的(例如 P 面)和以彎曲為主的(例如 G 面和 D 面)。因此,TPMS 結構的失效機制可以通過 45° 剪切帶形成(主要在彎曲主導結構中)或逐層塌陷(主要在拉伸主導結構中)來表征,這些結構的典型壓縮應力-應變曲線遵循典型多孔材料的曲線,其中它以彈性線性區域開始,隨后是對應于內層逐漸失效的波動。

具有直支柱和急轉彎和拐角(沒有統一的過渡表面)的立方支柱格子在增材制造工藝中表現出較差的可制造性(特別是對于大晶胞尺寸和低體積分數的水平支柱)。這些特征還可能導致長懸垂特征的熱變形。3D科學谷了解到TPMS 結構由于其光滑的表面和均勻的曲率而增強了增材制造能力,可以實現自支撐制造。此外,與具有光滑彎曲表面的 TPMS 支架相比,具有尖角的立方形支柱晶格顯示出更高的應力集中,有研究發現TPMS 結構與晶格結構相比具有優越的機械和生物學特性。

另一項研究顯示,與晶格結構相比,基于 TPMS 的支架顯示出更高的滲透性,此外,體外研究證實,與傳統鹽浸(隨機設計)制造的支架相比,開放的、相互連接的 TPMS 結構顯示出改善的細胞向內生長。

l 參考資料:“Additively manufactured metallic biomaterials”

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

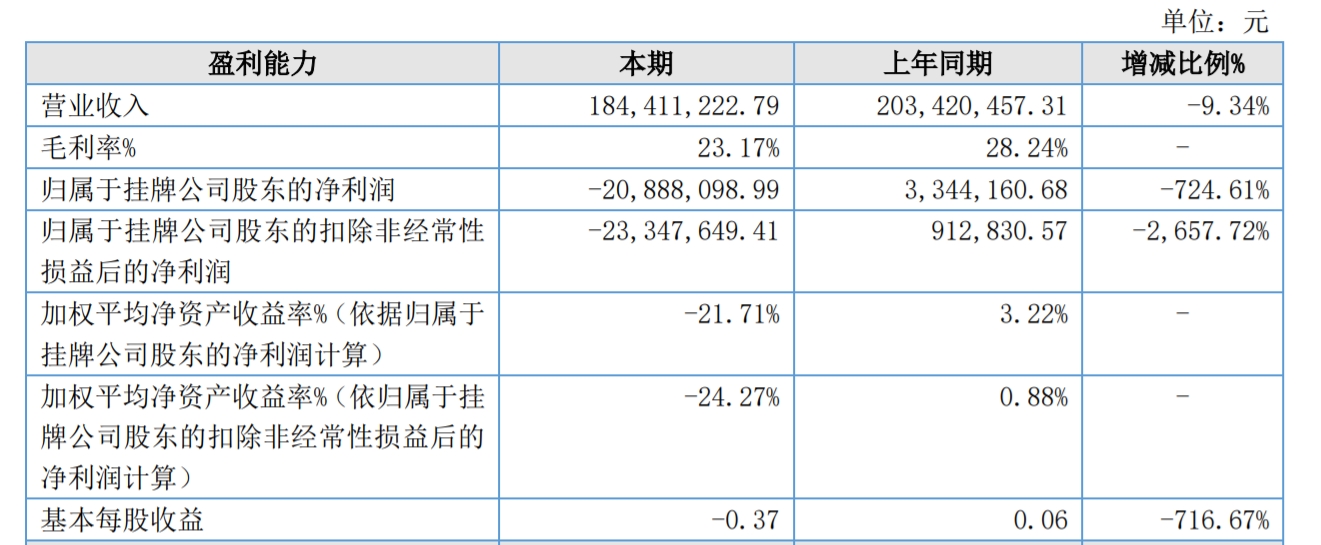

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

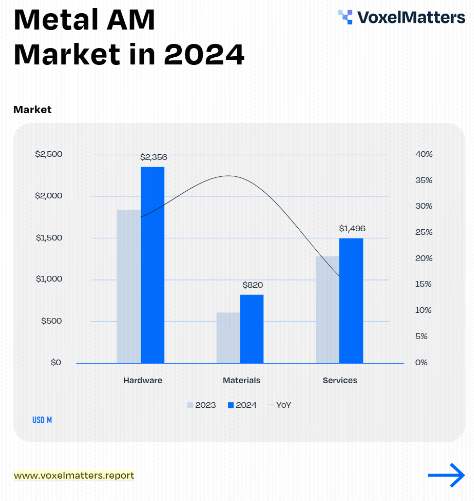

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

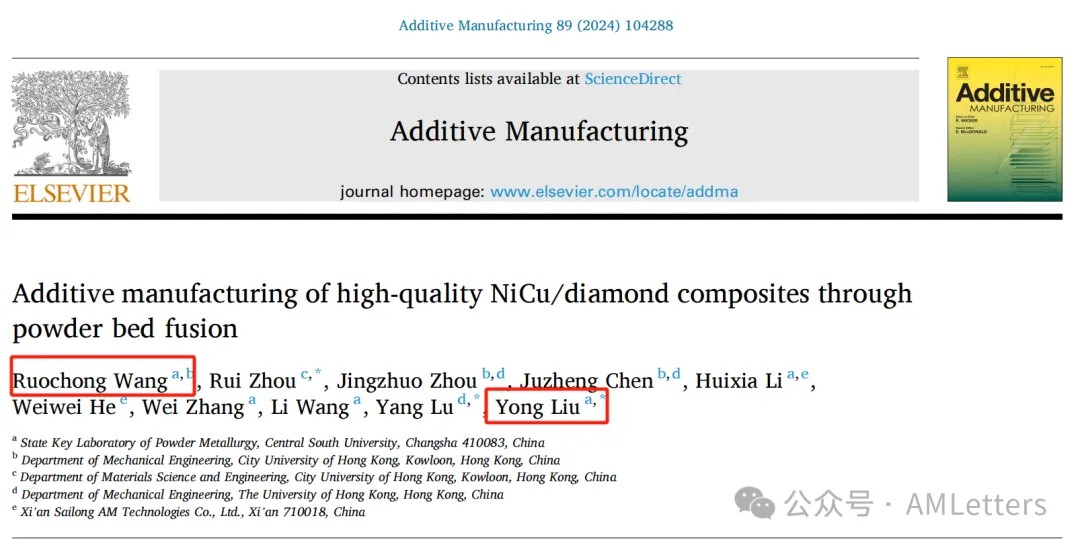

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,