2023全球十大增材制造現象

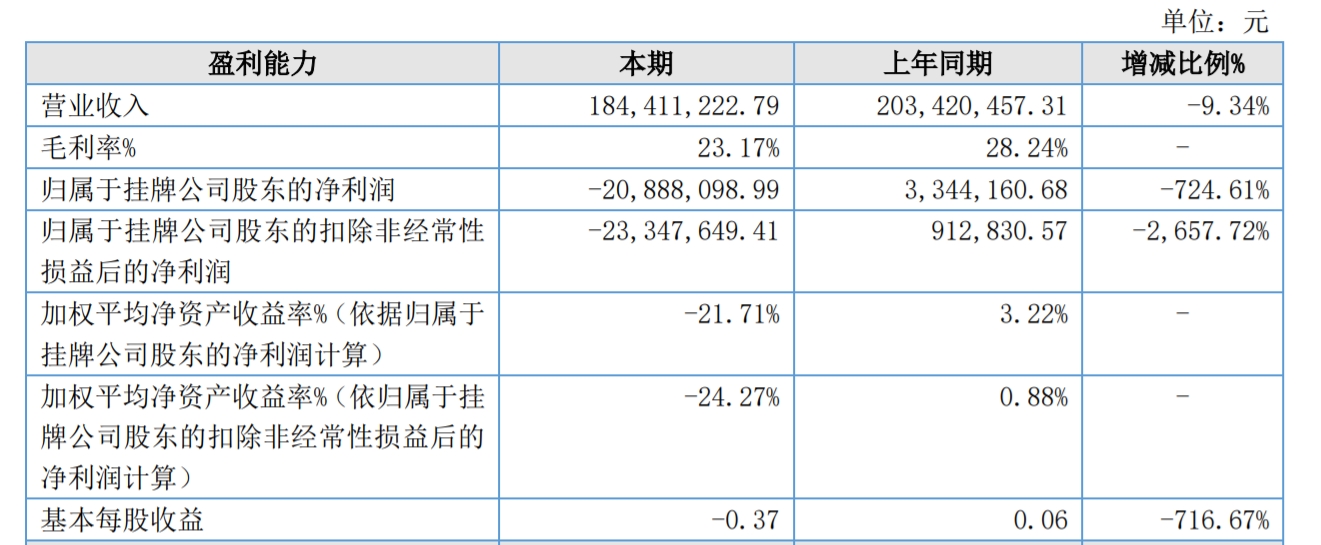

根據德國ACAM亞琛增材制造中心,3D打印極具潛力,然而當前3D打印企業在全世界范圍普遍來說并沒有實現很好的盈利,一個關鍵點是從應用的產業化角度來看,可以實現盈利的制造模式應該是具有經濟效益的數字驅動的端到端的制造工藝鏈為核心,當前3D打印陷入在一個兩難的境地,往往是當規模擴大的時候,隨之而來的生產成本以指數級別的增加,這反過來使得要實現盈利成為非常具有挑戰的事情。

那么在邁向實現具有經濟效益的數字驅動的端到端的制造工藝鏈這條路上,2023年國際上有哪些進步?

本期,結合國際上AM雜志評選出的2023年增材制造十大故事以及基于對3D科學谷制造業專家網絡及對所發布的信息閱讀與反饋數據分析,從中選出和補充全球范圍內有代表性的2023年增材制造十大事件與現象。

根據《趨勢2030》,把跨時代的轉變看作一個緩慢的過程大有裨益,每個微小的變革都讓我們更接近于范式的轉變,突然之間,物換星移。

Seurat-修拉這家位于波士頓地區的增材制造工廠旨在以優于傳統工藝的單位成本進行大批量金屬零件生產。 為了實現這一目標,修拉正在使用內部開發的高通量激光粉末床熔融金屬3D打印設備。2023年11月,Nvidia-英偉達的企業風險投資部門 NVentures 與著名的氣候投資者 Capricorn 合作,為LAPBF-大面積脈沖激光粉末床熔化技術提供商Seurat提供9900萬美元的C輪融資,根據 PitchBook 的數據,Seurat的融資后估值約為 3.42 億美元。Seurat將這近1億美元的融資用于部署本地3D打印工廠,助力制造業脫碳,在 NVIDIA 和 Capricorn 投資的支持下,Seurat 將加速其金屬3D打印技術升級,從原型轉向生產。

根據《創成式設計和增材制造重定義芯片光刻機晶圓臺的熱管理性能》一文,在下一代增材制造晶圓工作臺部件的設計開發中,正在從人工設計向計算機生成(即創成式設計)和人工輔助設計(相對于計算機輔助設計)過渡。舉例來說,3D打印可以最大限度地提高晶圓臺的熱均勻性,同時不引起系統中的流體壓力下降。先進冷卻策略的一個額外好處是縮短熱穩定時間,提高生產效率。通過新穎的創成式設計方法(使用Diabatix的 ColdStream平臺)可以自動生成最佳的自支撐冷卻結構,降低了整體溫差,將流體壓力保持在系統要求的范圍內,并使整個系統生產晶圓產品的周期縮短。

3D打印在半導體設備的應用

3D打印在半導體設備的應用

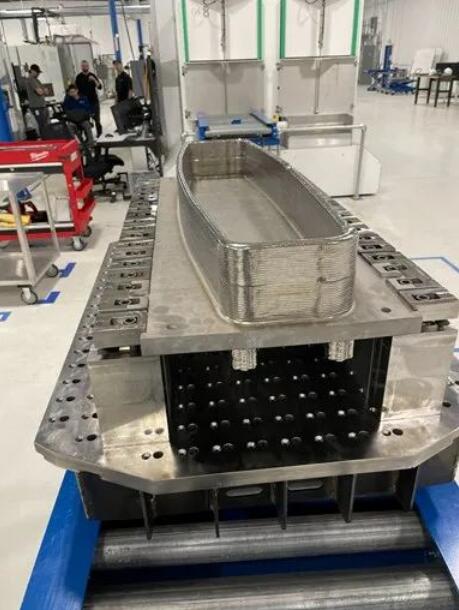

通過3D打印-增材制造工藝,可以特別靈活地制造復雜且個性化的零件。基于粉末床的激光熔化技術,或簡稱為L-PBF越來越多地被用于制造發動機部件或醫療植入物。但是,目前生產效率很低,尤其是涉及到機加工后處理的時候。那么是否存在更好的銜接方式,省時省力且更加精準高效呢?DMG MORI對構建板實施了簡單但重大的改變,以簡化小型3D打印零件的生產。 位于構建板內的獨立可夾緊單元可輕松轉移至 CNC 車床。

DMG MORI的“Pucks”系統還可以實現機器人自動化,這將無縫銜接3D打印與減材步驟, 隨著用戶投入生產,提高后處理效率變得尤為重要。

全球戰略合作伙伴-增材制造市場研究機構AMPower, 能量沉積增材制造技術之前的應用基本停留在零件修復方面,尤其是送粉的DED技術,自2021年出現的一個顯著變化是能量沉積增材制造技術開始更多的用于零件制造用途。

能量沉積增材制造技術“增材工廠”的另一個例子是,Norsk Titanium 正在利用其快速等離子沉積 (RPD) 工藝擴大生產規模,這是一種定向能量沉積 (DED) 的送絲方法,能夠生產具有類似鍛造性能的 Ti6Al4V 零件。 除了擴大技術規模,為航空航天和半導體等行業提供高質量零件外,該公司還擴大了員工規模。

Norsk 的增長部分是由于對低成本鈦零件的需求推動的,而無需鍛造所需的模具投資使得3D打印具有獨特的優勢。 不過即使在這種基本上無人值守的過程中,擴大規模也需要同時增加人員配備。

金屬3D打印技術在制造復雜的刀具外部結構以及內部冷卻結構方面占有了一席之地,世界上著名刀具制造商已將金屬增材制造工藝應用到個別類型刀具的生產中,從而實現刀具性能的提升,或實現傳統制造工藝無法實現的特殊刀具。目前在刀具制造中應用的3D打印技術主要有兩種。一種是LPBF選區激光熔化3D打印技術,用于制造金屬刀具特殊的槽形或者刀具內部復雜的冷卻通道;一種是BJ粘結劑噴射技術。Kennametal肯納金屬在3D打印刀具方面的布局涵蓋了這兩種技術。

其中Kennametal肯納金屬于2021 年 9 月 13 日宣布推出 KAR85-AM-K,這是其用于金屬增材制造的最耐腐蝕的碳化鎢牌號。它可與 Kennametal 的粘合劑噴射 3D 打印功能結合使用,以生產完整的耐磨部件。通過 KAR85-AM-K,Kennametal 將 3D 打印的優勢(例如更大的設計靈活性和更短的交貨時間)與傳統硬質合金的性能相結合,為石油和天然氣、發電等領域的客戶生產高性能零件。使用新等級制造的組件已經在與選定的客戶進行現場試驗。根據3D科學谷的市場觀察,肯納金屬通過粘結劑噴射3D打印技術成就了結構更加復雜、帶冷卻內流道的硬質合金刀具。

肯納金屬將差異化的金屬粉末與粘接劑噴射以及激光粉末床3D打印技術與打印后處理方面的制造專業知識相結合,以更快地生產成品部件和模具,從而減少停機時間并提高性能。

國內,升華三維在致力于高溫合金、難熔金屬等特種金屬及特種合金零部件靈活定制設計制造的同時,正升級為面向鎢部件高密度、大尺寸、規模化生產的卓越3D打印解決方案提供商。

此外,創成式設計還與刀具設計發生了美妙的結合,我們在市場上看到的很多3D打印所實現的“長相奇異”的結構讓業界明白創成式人工智能設計軟件可實現的大量復雜設計,這些設計的工作量通常是人類手動設計無法實現和承受的。

3D打印刀具

3D打印刀具

© 3D科學谷白皮書

而這樣的設計也被應用到了機床所用的切削刀具設計領域,舉例來說,肯納用于制造客車變速箱外殼的3D打印鏜孔刀具,通過創成式設計創建的刀具針對輕量化進行了優化,輕量化對刀具的流程效率和設備使用壽命具有影響,在更輕的刀具使用情況下,加工中心能夠更快地執行鏜孔操作,并減少維護停機時間。

2023年,美國能源部撥款資助用于制造大型砂鑄模具的voxeljet-維捷砂粘劑噴射3D打印機的開發和商業化,新的制造技術將為風能和水能領域生產大型發電機鑄造組件,從而減少生產時間和成本。

根據GE,3D打印砂型模具帶來許多好處,提高鑄件質量,包括改善鑄件表面光潔度、提高零件精度和一致性。此外,由于3D打印可以實現優化的設計從而減少加工時間,并節約其他材料成本。這種生產技術可以改變生產效率,允許在高成本國家進行本地化鑄造生產,這對于希望最大限度地發揮海上風電進而帶來地方經濟發展效益的客戶來說是一個關鍵的好處。

voxeljet-維捷負責開發和建造尺寸突破性的砂型3D打印機,用于增材制造10噸至60噸以上鑄件的砂型,GE選擇voxeljet-維捷作為其合作伙伴,該項目名稱為先進鑄造單元(ACC),獲得了美國能源部 (DoE) 的 1,490 萬美元聯邦資助,用于大型砂型粘結劑噴射3D打印機的開發和商業化 ,美國能源部對該項目的支持旨在加速美國向清潔能源的過渡。

voxeljet-維捷的3D打印設備在制造非常大、非常復雜的產品設計的時候為用戶創造的附加值。那些原來通過傳統制造工藝制造時耗時長,組裝復雜,制造成本昂貴的產品,在通過3D打印技術來制造時變得輕松、高效。

當一個區域產業的規模經濟、技術水平都提高之后,這個區域就會成為該產業的主要集聚地,形成規模效應和集聚效應。根據3D科學谷的市場觀察,加州已經聚集了眾多3D打印技術提供商及應用端。這里不僅僅有硬件,還有軟件及人工智能解決方案;這里不僅僅有火箭3D打印集群,還有衛星3D打印集群;不僅僅有金屬3D打印,還聚集了花樣繁多的其他3D打印技術甚至包括碳纖維3D打印,電池3D打印等等。

前沿、突破性創新、軟件驅動、產業化,根據3D科學谷,這幾點是加州3D打印集群中的各個或大或小的企業的共同特點。

加州有NASA的噴氣推進實驗室,是航空航天技術探索的前沿高低,就在2022 年初,由美國宇航局NASA位于南加州的噴氣推進實驗室領導的冷可操作月球可展開臂 (COLDArm) 項目成功地將特殊齒輪集成到機械臂的部件中,該機械臂計劃在未來幾年投入到月球任務中。這些大塊金屬玻璃 (BMG) 齒輪集成到 COLDArm 的關節和執行器中,是通過改變游戲規則的開發大塊金屬玻璃(非晶態合金)齒輪項目開發的,可在低于華氏 280 度(負173攝氏度)的極端溫度下運行。

加州有前沿的材料與應用研究,例如位于加州Malibu的HRL 實驗室,是由波音公司和通用汽車公司所合作擁有的專業從事研究傳感器和材料、 信息和系統科學、 應用電磁學和微電子的研究和發展實驗室。早在2016年,HRL就公布了其開發出一種新技術,使用這種技術3D打印的超強陶瓷材料能夠承受超過1400攝氏度高溫,該技術處于全球性的前沿技術地位。2017年,HRL 實驗室通過在增材制造材料中引入納米顆粒成核劑的方式開發了3D打印高強度鋁合金材料。

2023年,尼康宣布成立尼康先進制造公司,并將于 2023 年 7 月開始運營。這家以應用端為中心的新數字制造解決方案公司將 總部設在美國加利福尼亞州,作為尼康先進制造事業部的全球總部。與SLM Solutions形成競爭,3D打印企業Velo3D位于加州,這家3D打印屆的后起之秀已經成功地獲得了制造業中技術要求最高的合同之一,即向世界上最成功的私人火箭公司之一的SpaceX公司提供3D打印機。超音速飛機制造商Boom Supersonic和VELO3D于2019年建立合作,以制造復雜的飛機硬件來組建XB-1,并在VELO3D的Sapphire系統上進行了一系列鑒定試驗。

商業航天3D打印,不僅僅老牌的實力企業SpaceX的總部位于加州,3D打印火箭獨角獸公司 Relativity Space 也將總部設立于加州長灘超過9萬平方米的超級工廠里。顛覆了 60 年的航空航天業,Relativity Space 從根本上簡化了供應鏈,使該公司能夠在不到 60 天的時間內用減少 100 倍的創新方式來打印其火箭。

加州還擁有眾多的醫療3D打印創新公司,例如NuVasive,此前這家公司還創建了珊瑚狀的脊柱植入物,由鈦制成,精確地放在兩塊椎骨之間。通過模仿人體骨骼的多孔性和硬度,加速手術后的骨骼生長與康復。NuVasive的研究表明,采用正確的設計,鈦可以塑造成更接近人體骨骼的形狀和硬度。

塑料3D打印,加州不僅有Carbon這樣的獨角獸企業,還有Nexa3D的技術能夠以令人信服的注塑性能、尺寸和規模制造能力實現高速和高分辨率3D打印的結合。

此前,加州的企業Arris Composites針對碳纖維復合材料3D打印產業化開辟了一條路徑,其目的是實現下一代大眾市場的連續纖維復合材料3D打印生產級應用。

加州還有一些新奇的3D打印技術,例如,規模化電動汽車電池的3D打印制造技術提供商Sakuu,Sakuu 新解決方案的突破性是其多重 AM增材制造技術。將粉末床和噴射材料沉積混合在一起,并在單層功能中使用完全不同的多材料。該工藝能夠更輕松、更快速地創建具有內部通道和空腔的設備。

2023年,EOS推出了Smart Fusion(閉環智能熔融技術),Smart Fusion可以實時自動調整激光功率,快速有效地解決潛在的制造問題。該技術通過測量粉末床所吸收的激光能量,并使用先進的算法進行調整,可以有效避免甚至消除支撐結構。這不僅節省了時間,而且通過減少后處理和減少材料用量,降低了每個零件的單件制造成本(CPP)。

通過不斷監控焊接過程并收集實時數據,Smart Fusion 技術可以識別需要優化能量輸入的區域。通過其反饋回路控制機制,可以立即進行調整,以確保精確調節輸送到粉末床的能量。此功能可以防止關鍵區域過熱,從而提高3D打印過程中跟焊接有關的質量問題、減少缺陷并增強零件的整體性能。

其他方面的因素,包括粉末粒度分布、工藝異常和加工過程中的飛濺等等,可能會引入變異性并影響3D打印部件的質量。借助EOS的Smart Fusion技術,可以實時檢測和糾正這些偏差,從而減輕其對增材制造過程的影響。在 EOS 制造控制軟件 EOSPRINT 中,可以單獨調整和優化超過 160 個工藝參數,以實現完美的構建過程。通過過程控制軟件,可以監控和糾正所有這些基本本質的技術,確保在正確的時間提供正確的能量,這是完全創新的。

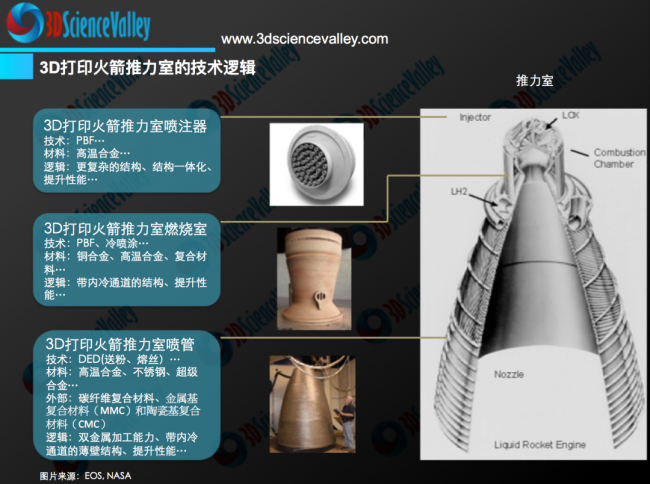

2023年10月,NASA馬歇爾太空飛行中心進行了3D打印噴管的熱火測試,該噴管由新型鋁合金 6061-RAM2 制成,可承受巨大的溫度梯度。 這種噴管比傳統噴管更輕,為可攜帶更多有效載荷的深空飛行奠定了基礎。

© 3D科學谷白皮書

© 3D科學谷白皮書

NASA的鋁合金噴管是一種新的突破,由于鋁對極熱的耐受性較低且在焊接過程中容易破裂,因此此前,鋁通常不用于火箭發動機零件的增材制造。該項目獲得了NASA空間技術任務理事會 (STMD) 的資助,目的是專注于推進輕質、增材制造的鋁制火箭噴管。噴管設計有小的內部通道,使噴管保持足夠涼爽以防止熔化。

NASA和Elementum 3D首先開發了名為 A6061-RAM2 的新型鋁合金,用于構建噴管,另一個商業合作伙伴RPM Innovations (RPMI),通過 LP-DED 激光粉末定向能量沉積工藝制造 RAMFIRE 噴管。這種新型合金可以在制造能夠承受高結構載荷的輕型火箭部件方面發揮重要作用。

NASA對材料開發的一個明顯推動作用是:通過集成計算材料工程 (ICME) 和高性能應用的工藝開發來持續進行增材制造合金優化。

2023年3月,Relativity Space的人族Terran 1 火箭從佛羅里達州卡納維拉爾角發射升空,照亮了夜空。這是首次發射由3D打印部件制成的測試火箭,作為增材制造的一種形式,3D 打印是增強能力和降低成本的關鍵技術。Terran 1 火箭帶有九個由銅合金制成的增材制造發動機燃燒室,其高溫接近 6,000 華氏度。

© 3D科學谷白皮書

© 3D科學谷白皮書

根據3D科學谷,Terran 1首飛的意義在于證明了Relativity Space的顛覆性創新價值:

- 改變了供應鏈。以往火箭制造很長的供應鏈,將供應商的需求降為全部自己3D打印制造幾乎所有零件。零件數量減少100倍;

- 改變了研發,研發速度提升10倍;

- 人工智能用于制造,Relativity的3D打印本質是人工智能算法驅動的智能制造。

而在這一切的顛覆性創新價值背后,還離不開NASA的技術支持:在克利夫蘭的美國宇航局NASA格倫研究中心創建了這個被稱為 GRCop 的銅基合金系列,旨在用于高性能火箭發動機的燃燒室。

3D科學谷了解到GRCop 是銅、鉻和鈮的組合,這種材料專門針對高強度、高導熱性、高抗蠕變性進行了優化,這在高溫應用中允許更大的應力和應變,具備良好的低周疲勞性能,可以防止材料在高溫下失效。

3D打印技術正在催生火箭制造的新賽道,已成為火箭制造過程中的中流砥柱技術。商業航天進入發展快車道,也將極大的刺激3D打印,尤其是金屬3D打印技術的應用發展。

2023年7月12日9時00分,藍箭航天朱雀二號遙二運載火箭在酒泉衛星發射中心發射升空,進入預定軌道,發射任務獲得圓滿成功。2023年12月9日07時39分,朱雀二號遙三液氧甲烷運載火箭從酒泉衛星發射中心升空,將三顆衛星送入預定軌道,任務取得圓滿成功。朱雀二號成為全球首款連續發射成功的液氧甲烷運載火箭,其技術狀態成熟度和穩定性得到了進一步驗證。

朱雀二號是中國首型以液氧甲烷為推進劑的中型液體火箭,由國內商業航天企業藍箭航天自主研制。液氧甲烷發動機成為未來世界各國發展的主要方向之一,綠色環保,有利于火箭重復使用。

其中,鉑力特作為藍箭航天的長期合作伙伴,鉑力特圍繞“讓制造更簡單,世界更美好”的使命,整合十余年的技術研發、配合研制、工程化應用經驗,針對復雜結構、高品質、組合制造、特殊材料的大尺寸零件開發了多種工藝技術的制造解決方案,為朱雀二號的關鍵零部件的研制提供了全方位的金屬增材制造技術支持。

藍箭航天研發團隊在零部件設計時引入增材制造思維,對零件結構進行了優化設計,減輕了零件重量。鉑力特產品團隊對零件的服役條件進行了充分分析,使用了高溫合金、不銹鋼等材料,并根據零件尺寸特征、力學性能等指標的要求,選用了鉑力特BLT-S310、BLT-S400等金屬3D打印設備進行了生產。

l 案例排名不分先后,歡迎在文后留言發表您心目中還有哪些事件值得成為2023全球增材制造現象!

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

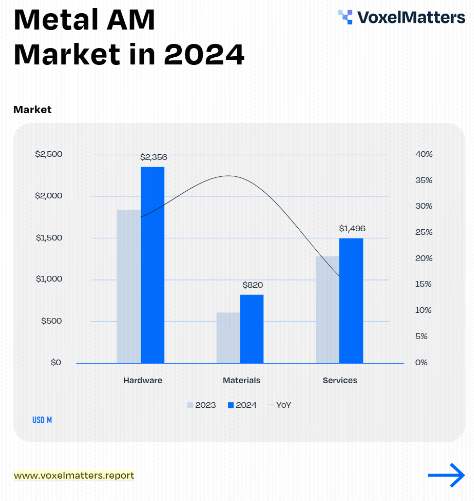

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

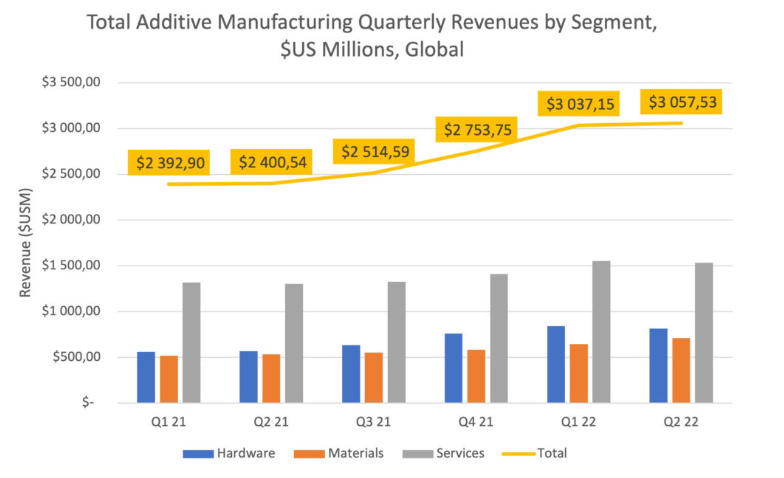

VoxelMatters最新報告:金 AM Research報告:3D打印

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,