3D打印不銹鋼2023四大典型進展

隨著增材制造設備加工技術的提升,加之材料的配合以及價格的合理化,金屬3D打印勢必在產業化領域的道路越來越寬。而對于加工應用方來說,要迎接這樣的技術浪潮,了解金屬3D打印的冶金加工學就成為必修課。本期一起聚焦2023年不銹鋼增材制造領域的重要進展。

制造業的中流砥柱

根據《洞悉雙相鋼3D打印對汽車增材制造的意義》一文,為了實現汽車輕量化,高強度鋼大量應用于汽車車身、底盤、懸架和轉向零件上。其中,雙相鋼是以相變為基礎的新型高強度鋼,在微觀組織上,雙相鋼是以較軟的鐵素體加硬相馬氏體所構成。在力學性能上,同時具有高的強度和加工硬化指數、低屈強比的特點。雙相鋼能滿足汽車多種結構件的使用,包括用作車身結構件-為結構復雜的沖壓件以及非車身結構件-主要包括懸掛件、底盤和車輪等。

不銹鋼作為核心零件應用舉例-軸承

不銹鋼作為核心零件應用舉例-軸承

© 3D科學谷白皮書

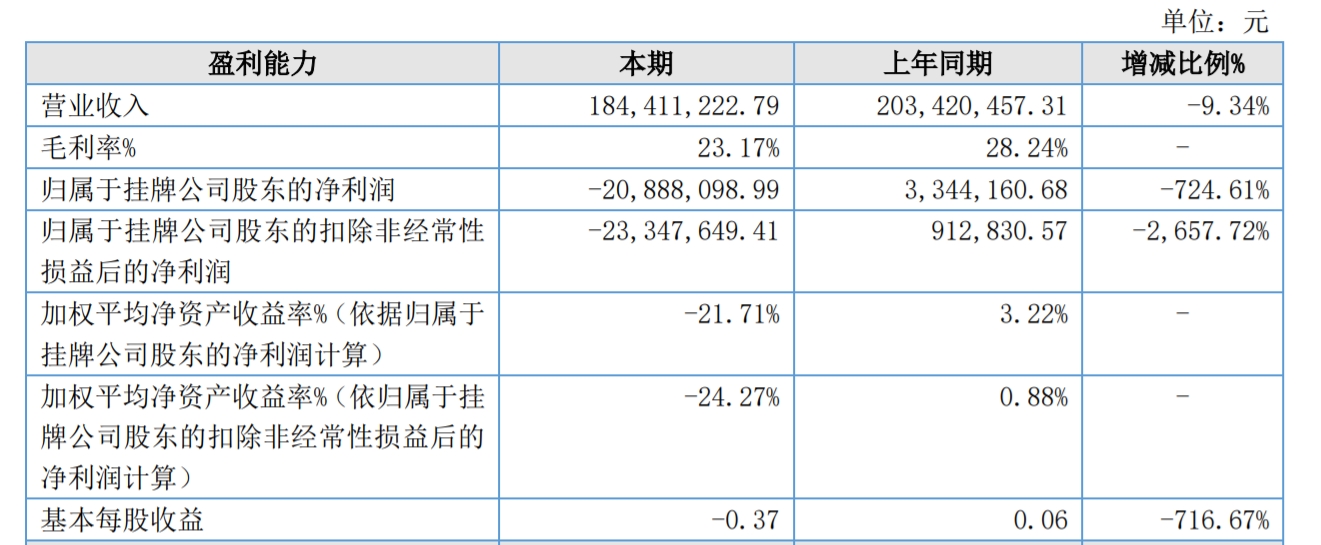

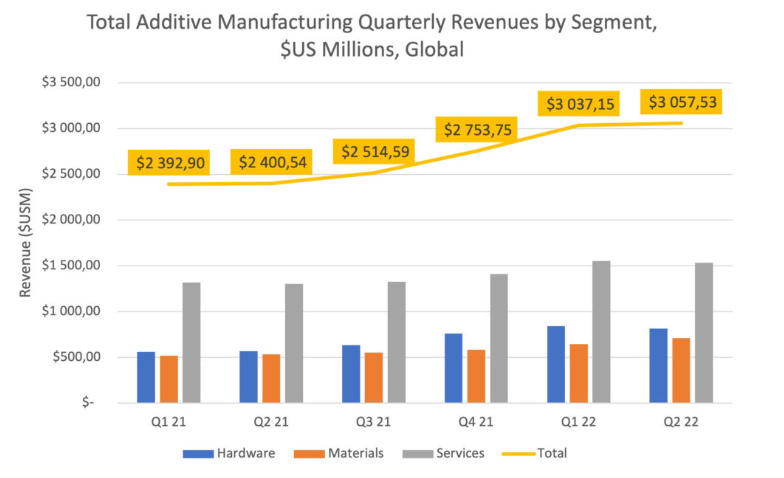

根據3D科學谷市場研究戰略合作伙伴AMPower, 2022年全球增材制造金屬材料的銷量大約為6852噸(約9.5億歐元),該市場有望以44%的年增長率在2027年達到4.2萬噸(約30億歐元),其中不銹鋼將有望達到1.37萬噸。

業界對不銹鋼的關注通常跟汽車制造領域相關聯,不過航空航天、能源等領域對不銹鋼材料的采用正在呈多樣化需求發展趨勢。一個典型的案例是SpaceX的一大努力是將材料經可能多的用不銹鋼來替代,最初能避免被替換掉的是那些暴露在高溫富氧氣體燃燒環境中的零件,但最終Elon Musk成功地將大部分零件材料都換成了不銹鋼。在SpaceX建造全尺寸星艦(Starship)之際,Elon Musk表示,由于使用了鋼材,因此一枚火箭的材料花費不需要4-5億美元,僅需1000萬美元,并且它將是可重復使用的飛船 。鋼不僅僅低成本,一個重要優勢是其熔點高,其中鉻鎳含量高的不銹鋼即使在-160°C 的溫度下也能保持足夠的延展性和強度。

不僅僅是航空航天,根據《中國核動力研究設計院:核電用316L不銹鋼粉末增材制造研究現狀》,鋼在核電領域的應用也頗具潛力,增材制造316L不銹鋼的組織與性能存在各向異性,但各向異性可通過增材制造的后處理技術消除。目前增材制造最為常用的后處理技術為熱處理。與鍛造316L不銹鋼相比,經熱等靜壓處理的增材制造316L不銹鋼的力學性能與輻照性能更優。目前,核用不銹鋼的增材制造技術還處于起始階段,后續應重點關注增材制造的成形機理及成形材料中子輻照性能等內容。

不銹鋼材料

不銹鋼材料

© 3D科學谷白皮書

17-4 PH 不銹鋼是一種沉淀硬化馬氏體不銹鋼,通常用于需要高強度和適度耐腐蝕性的應用中。是一種具有高抗拉強度的材料,該牌號的強度是最常用的不銹鋼 304 和 316 的兩倍。來自美國國家標準與技術研究院 (NIST)、威斯康星大學麥迪遜分校和阿貢國家實驗室的一組研究人員已經確定了特定的 17-4 鋼成分,新發現可以幫助 17-4 PH 零件的生產商通過3D 打印來降低成本并提高制造靈活性。

根據NIST科學家張帆,由于材料加熱和冷卻如此迅速,材料內原子的排列或晶體結構迅速變化,難以確定。在不了解3D打印鋼的晶體結構發生了什么的情況下,研究人員多年來一直在嘗試3D 打印17-4 PH不銹鋼,打印結果的晶體結構必須恰到好處 – 一種稱為馬氏體的材料 – 才能展示其備受追捧的材料特性。

通過X 射線衍射 (XRD) 觀察在毫秒內發生的結構快速變化,是材料科學和工程的一項基礎技術,提供有關明確定義的結構的信息,例如多層材料中的晶格或界面。這項新研究也可能在 17-4 PH 鋼領域引起轟動,而且基于 XRD 的方法還可以用于優化其他合金以進行更可預測的3D 打印,尤其是XRD 所揭示的信息可用于構建和測試旨在預測3D打印零部件質量的計算機模型。

與鍛造

316L 不銹鋼相比,在增材制造的 316L

不銹鋼中觀察到顯著的異質滑移局部化,觀察細胞結構和低角度晶界以控制初始塑性。此外,滑移定位特征表明增材制造材料的額外強化主要與充當錯位林型障礙的細胞結構有關。增材制造的

316L 不銹鋼顯示出比鑄態或鍛造不銹鋼高得多的屈服強度,這與增材制造過程中發生的高冷卻速率導致的微觀蜂窩結構和復雜的晶粒和亞晶粒結構有關。

與鍛造

316L 不銹鋼相比,在增材制造的 316L

不銹鋼中觀察到顯著的異質滑移局部化,觀察細胞結構和低角度晶界以控制初始塑性。此外,滑移定位特征表明增材制造材料的額外強化主要與充當錯位林型障礙的細胞結構有關。增材制造的

316L 不銹鋼顯示出比鑄態或鍛造不銹鋼高得多的屈服強度,這與增材制造過程中發生的高冷卻速率導致的微觀蜂窩結構和復雜的晶粒和亞晶粒結構有關。

來自美國伊利諾伊大學香檳分校,上海交通大學材料科學與工程學院輕合金精密成型國家工程研究中心,弗吉尼亞大學材料科學與工程系,加州大學圣巴巴拉分校的研究人員通過《Heterogeneous slip localization in an additively manufactured 316L stainless steel》論文,對 AM增材制造316L 材料在早期塑性應變下的微觀結構和滑移定位進行了統計和定量研究。此類研究提供的證據表明,增材制造竣工材料中亞晶粒微觀結構特征的不均勻性密切控制著滑動變形,從而控制著增材制造材料的強度。

2023年,南華大學機械工程學院邱長軍教授團隊利用激光熔池急冷誘導碳氧雜質元素形成間隙原子短程有序團簇,產生顯著強韌化效應,拓展了激光增材專用高強韌奧氏體不銹鋼成分設計新區間,成功開發了高強韌中碳奧氏體不銹鋼材料和制備技術,大幅降低了成本。相關原創性研究成果以“An

exceptionally strong, ductile and impurity-tolerant austenitic

stainless steel prepared by laser additive

manufacturing”(激光增材制備高強韌高雜質容忍度奧氏體不銹鋼的研究)為題在金屬領域國際一流期刊Acta

Materialia(《材料學報》,中科院1區,IF:9.209)發表。

2023年,南華大學機械工程學院邱長軍教授團隊利用激光熔池急冷誘導碳氧雜質元素形成間隙原子短程有序團簇,產生顯著強韌化效應,拓展了激光增材專用高強韌奧氏體不銹鋼成分設計新區間,成功開發了高強韌中碳奧氏體不銹鋼材料和制備技術,大幅降低了成本。相關原創性研究成果以“An

exceptionally strong, ductile and impurity-tolerant austenitic

stainless steel prepared by laser additive

manufacturing”(激光增材制備高強韌高雜質容忍度奧氏體不銹鋼的研究)為題在金屬領域國際一流期刊Acta

Materialia(《材料學報》,中科院1區,IF:9.209)發表。

邱長軍教授團隊將激光熔池快冷特性和金屬間隙固溶強化基本原理相結合,提出了充分利用激光熔池快冷產生“間隙原子過飽和固溶強化”效應的激光增材制造專用材料設計新思路,將傳統奧氏體不銹鋼中需嚴控的雜質碳含量提高到0.4~0.46%、雜質氧含量控制在通用技術所及的的<0.055%,研發了激光增材制造專用高強韌奧氏體型中碳鐵基合金材料,在確保抗蝕性、韌性不下降前提下,將其抗拉強度從650MPa左右提升至近1GPa,該項研究成果為間隙雜質強化的激光增材專用高性能不銹鋼材料設計提供了科學依據。

迄今為止,激光粉末床熔融

(L-PBF) 技術 和后熱處理過程中微觀結構不均勻性的演變尚未得到系統的量化和研究。一方面,需要了解激光粉末床熔融 (L-PBF)

增材制造技術誘導的液-固以及固-固相變及其對低合金鋼微觀結構不均勻性形成的影響。另一方面,L-PBF 固有的獨特熱分布引入了在竣工狀態下獲得

L-PBF 特定微觀結構的可能性。為了積極利用這種可能性,對潛在相變的深刻理解至關重要。

迄今為止,激光粉末床熔融

(L-PBF) 技術 和后熱處理過程中微觀結構不均勻性的演變尚未得到系統的量化和研究。一方面,需要了解激光粉末床熔融 (L-PBF)

增材制造技術誘導的液-固以及固-固相變及其對低合金鋼微觀結構不均勻性形成的影響。另一方面,L-PBF 固有的獨特熱分布引入了在竣工狀態下獲得

L-PBF 特定微觀結構的可能性。為了積極利用這種可能性,對潛在相變的深刻理解至關重要。

亞琛工業大學在MatAM 項目(汽車行業增材制造高性能材料設計)的框架內完成的一項研究《Evolution of microstructural heterogeneities in additively manufactured low-alloy steel》探究了 L-PBF 固有特性和后熱處理對雙相低合金 (DPLA) 鋼潛在液-固和固-固相變以及相關微觀結構演變的作用。多尺度微觀結構表征與多相場模擬相結合,以獲得對相變機制和由此產生的微觀結構異質性的基本見解。此外,還批判性地討論了 L-PBF 引起的成分和形態異質性對熱處理狀態微觀結構演變和相應拉伸性能的影響。

為了探索增材制造和增材制造后熱處理過程中低合金多相鋼微觀結構不均勻性的影響和演變,亞琛工業大學的研究人員采用激光粉末床熔融(L-PBF)技術加工成分與 DP600 雙相鋼類似的低合金鋼。隨后,進行兩次L-PBF后熱處理以獲得鐵素體-馬氏體DP顯微組織。第一次熱處理包括奧氏體化,然后在鐵素體 (α)/奧氏體 (γ) 區域 (AIH) 進行等溫保持,而第二次熱處理包括在 α/γ 區域進行臨界間退火 (IC)。竣工狀態表現出回火馬氏體微觀結構,具有弱(幾乎隨機)的晶體結構以及成分和形態的不均勻性。

(責任編輯:admin)

最新報告:全球3D打印醫療

最新報告:全球3D打印醫療 粘結劑噴射3D打印廠商峰華

粘結劑噴射3D打印廠商峰華 一文看懂醫療3D打印分類(

一文看懂醫療3D打印分類( 江蘇威拉里今年Q1營收破1

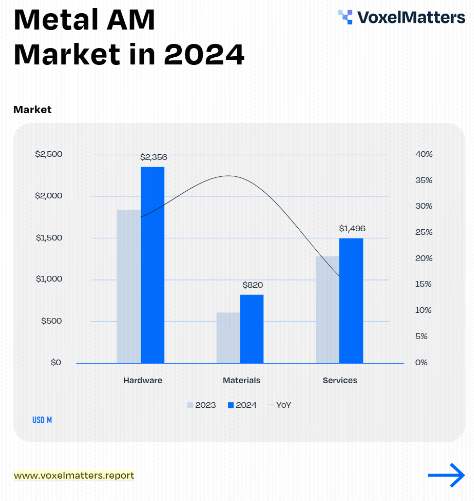

江蘇威拉里今年Q1營收破1 VoxelMatters最新報告:金

VoxelMatters最新報告:金 AM Research報告:3D打印

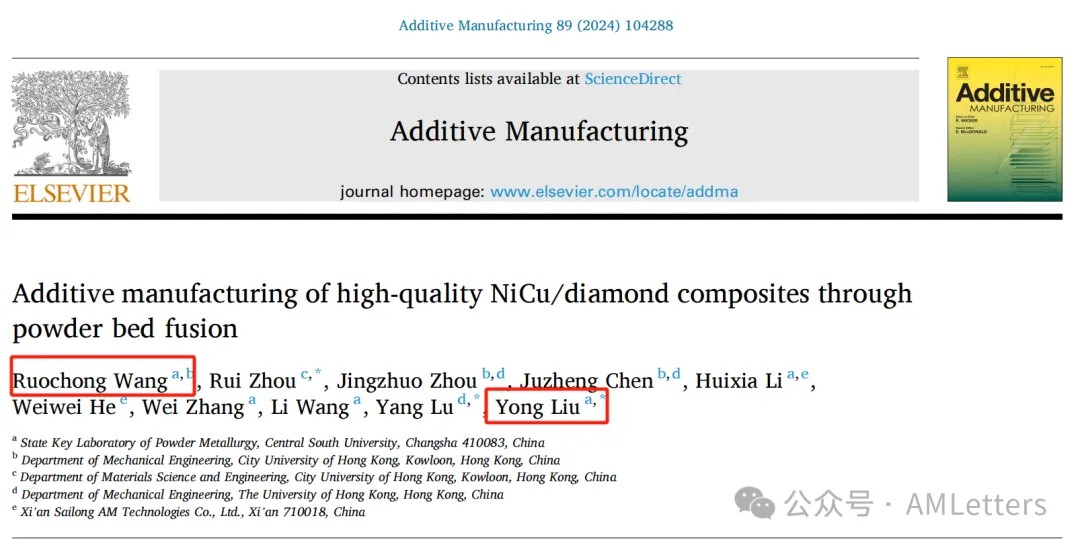

AM Research報告:3D打印 中南大學在增材制

中南大學在增材制 美國應用科學技術

美國應用科學技術 2023年美國3D打印

2023年美國3D打印 淺談3D打印技術的

淺談3D打印技術的 據SmarTech評估,

據SmarTech評估,